действующей с разделительными штангами ; гюдъемио-опускной стол для формирования пакета скабже;н рольганговым настилом, а сталкивателЬ. пакетс1 выполнен в виде приводной ременной передачи, взаимодействующей с рольганговьм настилом подъемно-опускного стола в крайнем нижнем положении,

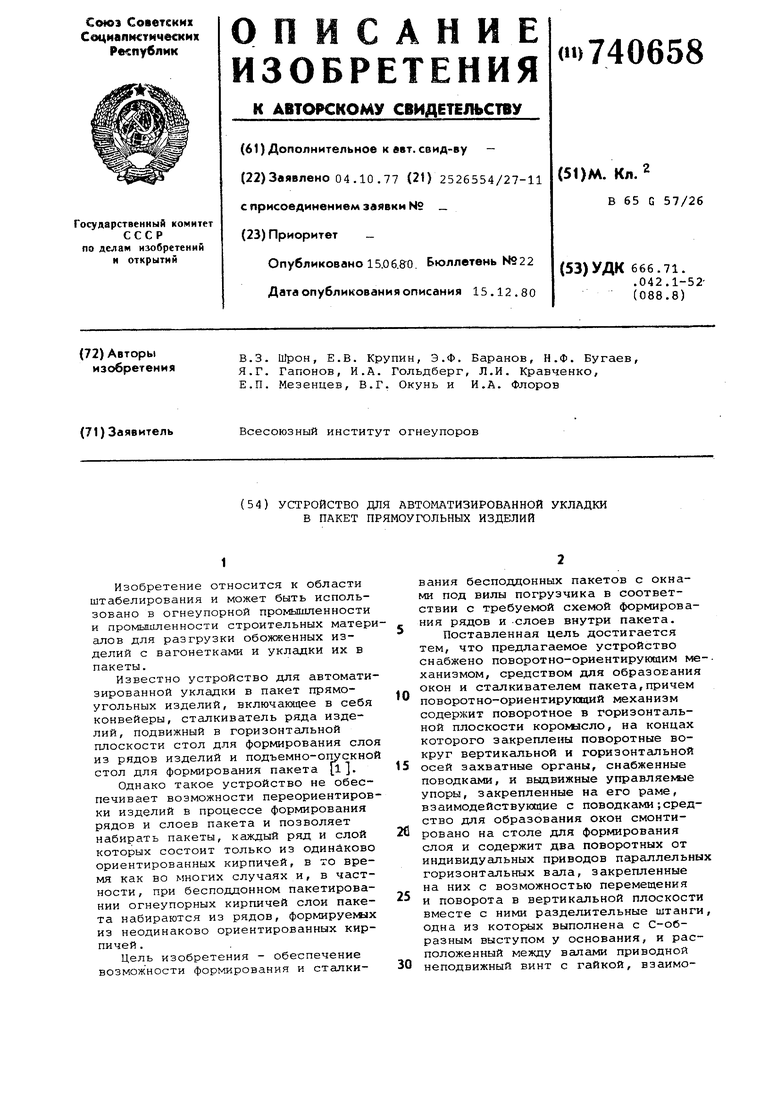

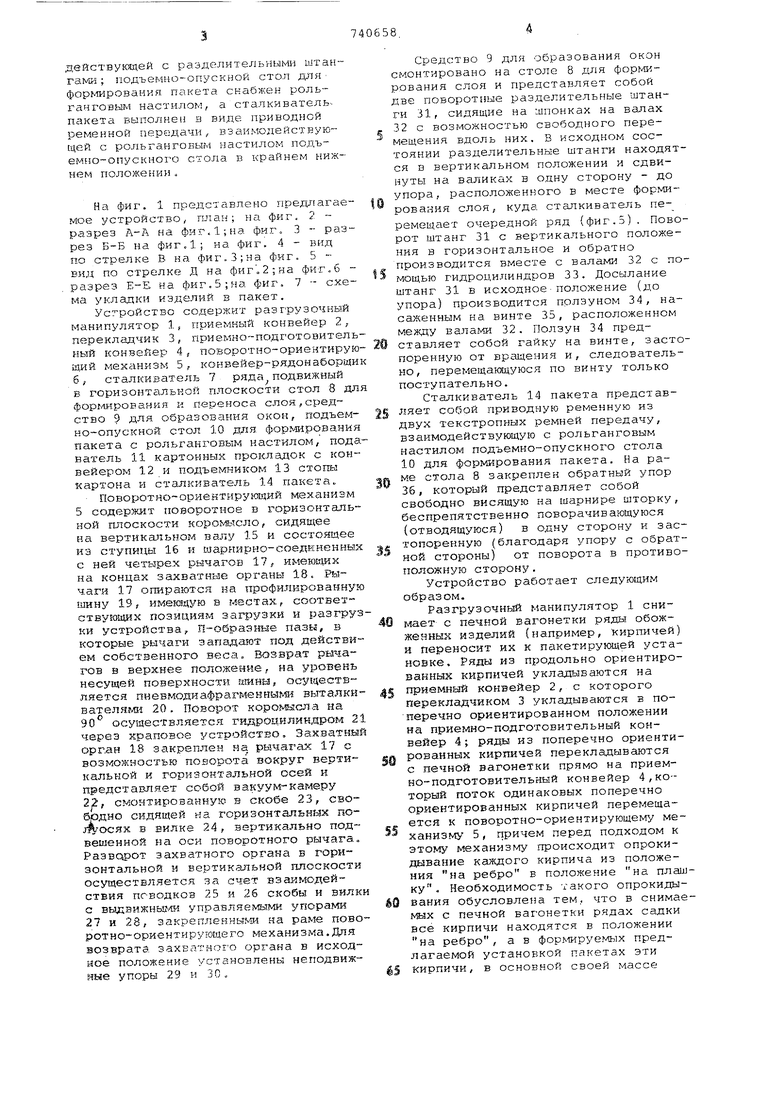

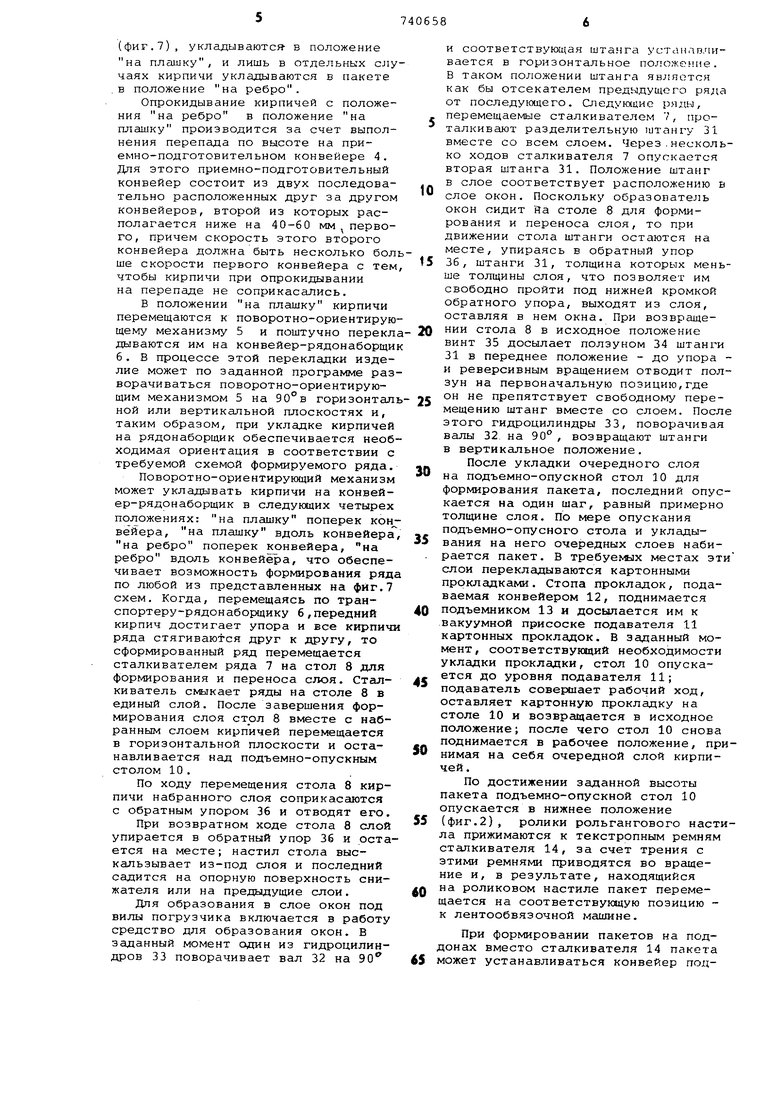

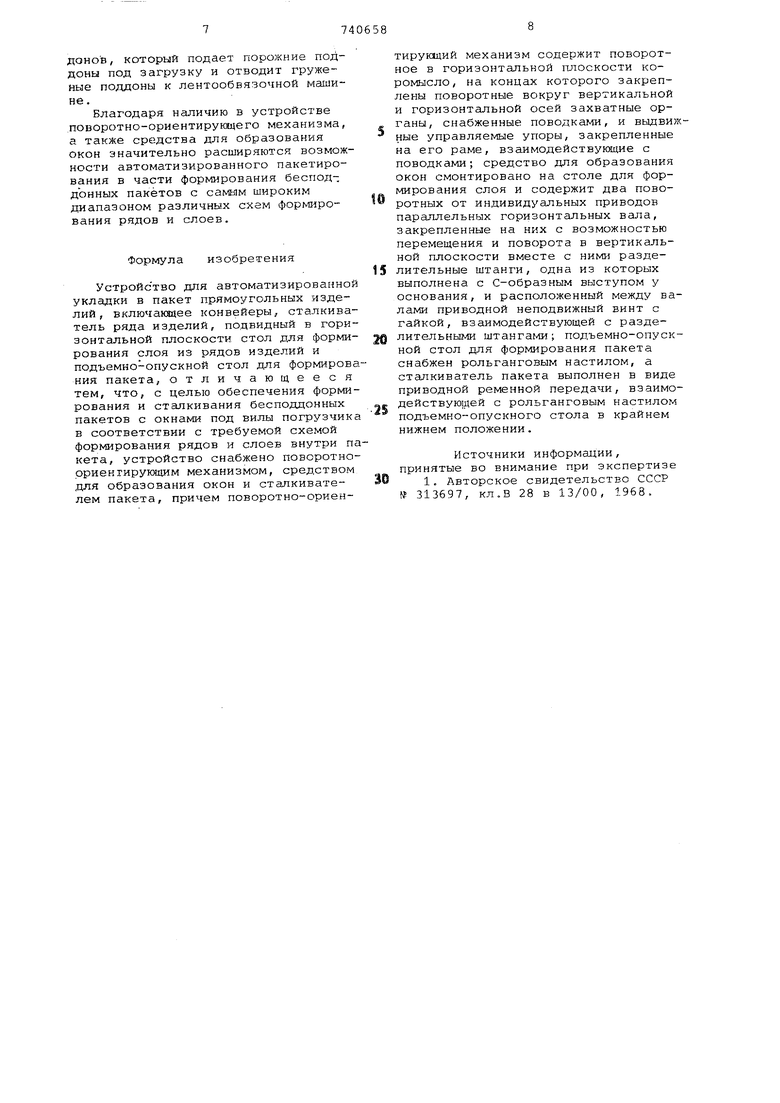

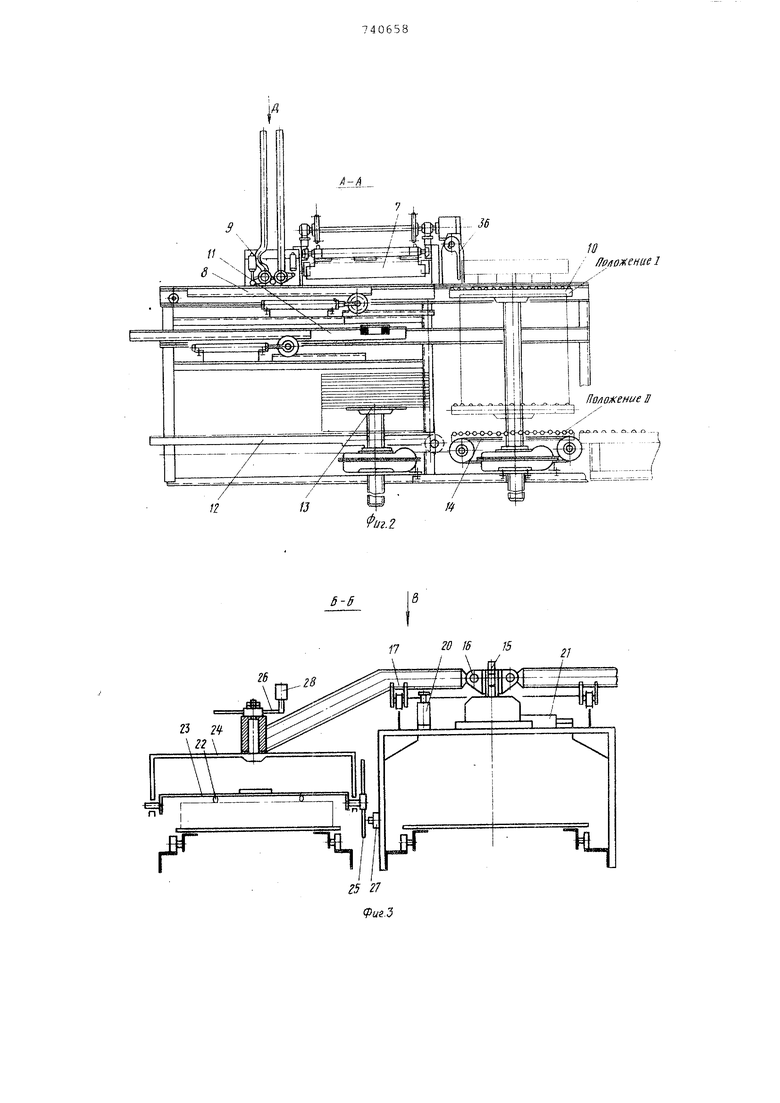

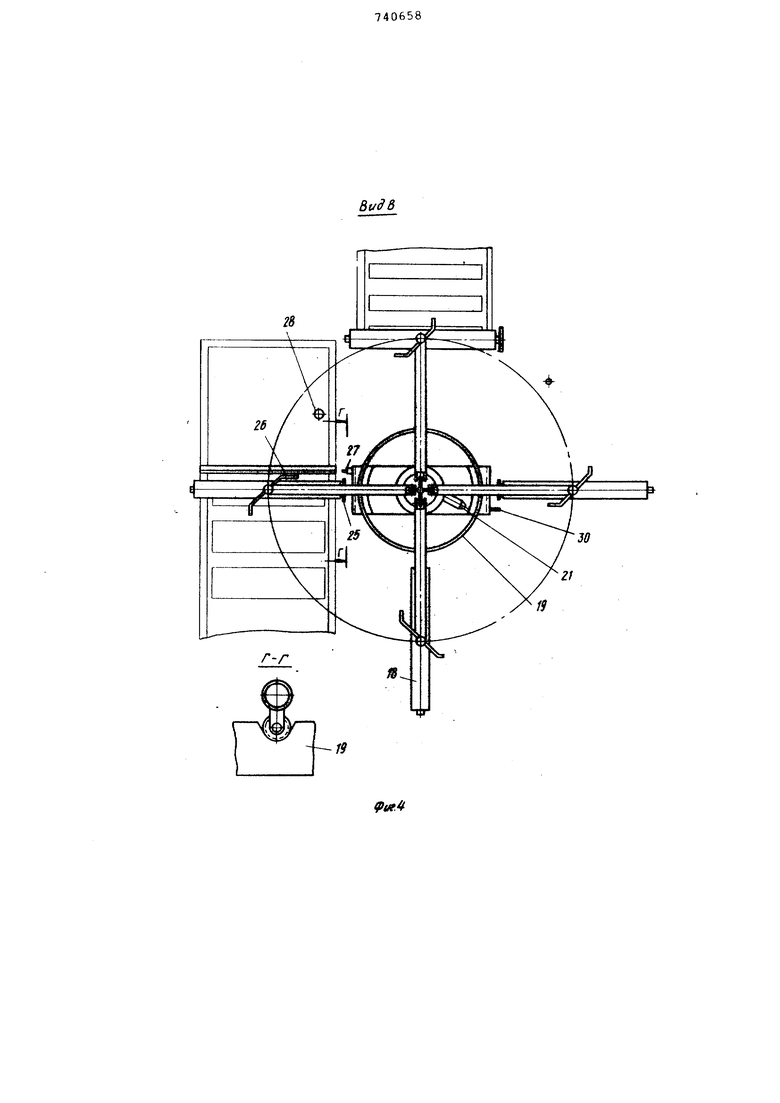

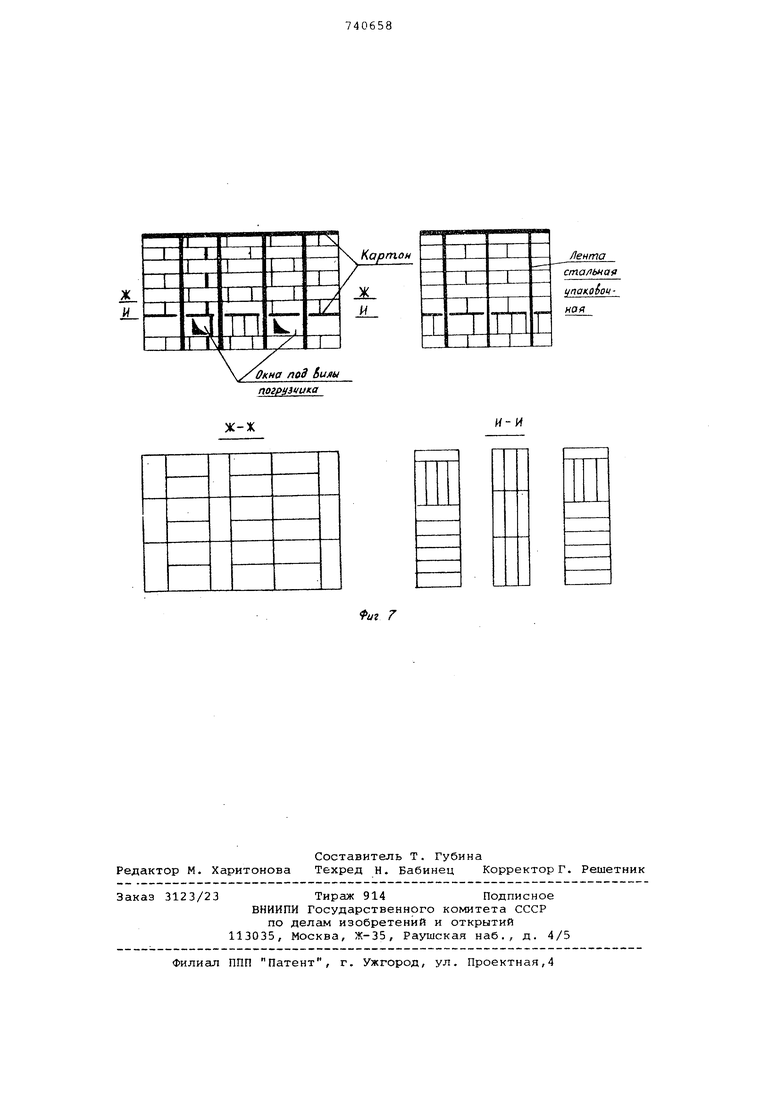

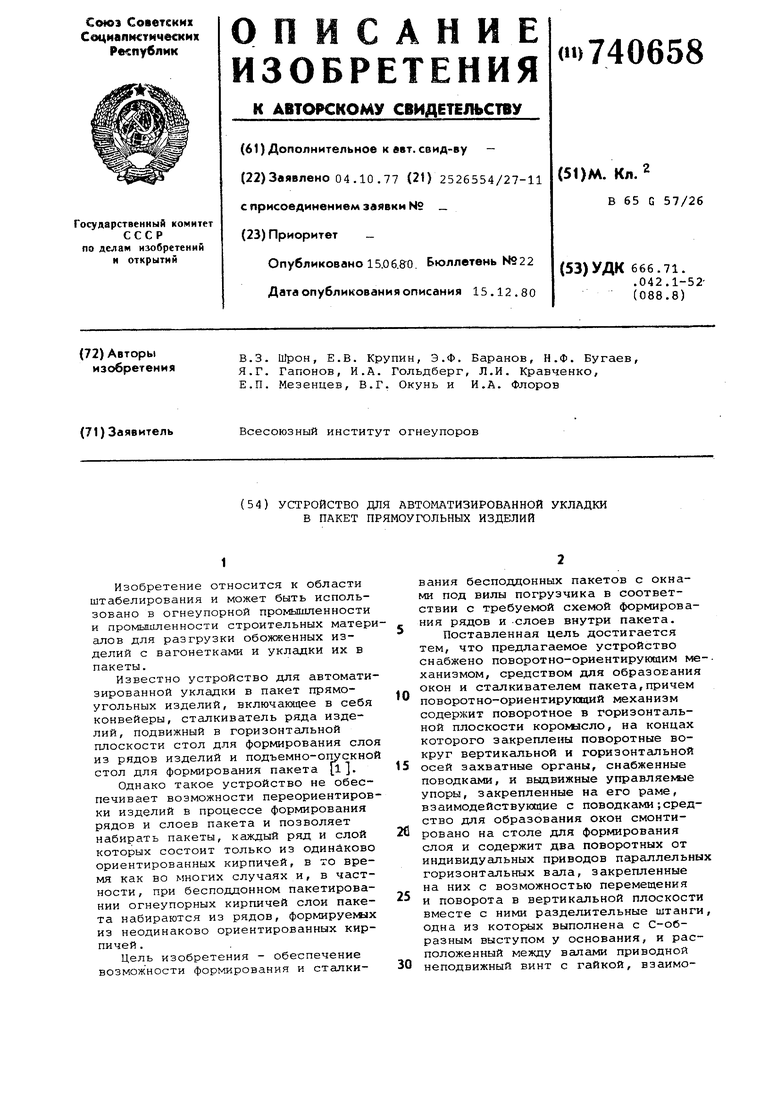

На фиг. 1 представлено предлагаемое устройство, гшан; на фиг, 2 разрез А-А на фиг,1;на фиг. 3 - разрез на фигЛ. ; на фиг. 4 - вид по стрелке В на фиг.3;на фиг. вид по стрелке Д на фиг . 2; на разрез Е-Е. на фиг.5;на фиг. 7 - схема укладки изделий в пакет.

Устройство содержит разгрузочный манипулятор 1, приемный конвейер 2, перекладчик 3, приемно-подготовительный конвейер 4, поворотно-ориентирующий механизм 5, конвейер-рядонаборщи 6, сталкиватель 7 ряда подвижный в горизонтальной плоскости стол 8 дл форьи-цгования и переноса слоя,сред ство 9 для образования окон, гюдъемно-опускной стол 10 для фop шpqвaния пакета с рольганговым настилом, подаватель 11 картонных прокладок с конвейером 12 и подъемником 13 стопы картона и сталкиватель 14 пакета.

Поворотно ориентируЮ1дий механизм 5 содержит поворотное в горизонтальной плоскости , сидящее на вертикапьном валу 15 и состоящее из ступицы 16 и шарнирно-соединенних с ней четырех рычагов 17, имен)1дих на концах захватные органы 18. Рычаги 17 опираются на профилированную шину 19, имеющую в местах, соответствующих позициям загрузки и разгрузки устройства, П образ1ше пазы, в которые рычаги западают под действием собственного веса. Возврат рычагов в верхнее положение, на уровень несущей повер.чности шины, осуществляется пневмодиафрагмекныг.1и выталкивателями 20. Поворот коромысла на ЭО осуществляется гидроцнлиндром 21 через храповое устройство. Захватный орган 18 закреплен на рычагах 17 с возможностью поворота вокруг вертикальной и горизонтальной осей и представляет собой вакуум-камеру 2j2, смонтированную в скобе 23, свободно сидящей на горизонтапьнык поmfocKK в Ёилке 24, вертикально подвешенной на оси поворотного рычага« Разворот захватного органа в горизонтальной и вертикальной плоскости осуществляется за счет взаимодействия пгводков 25 и 26 скобы и вилки с выдвижнькли упра8ляе 1ми упорами 27 и 28, закрепленными яа раме поворотно-ориентирукФдего механизма.Для возврата захватного органа в исходное положение установлены неподвиж| ые упоры 29 и 30,

Средство 9 для образования окон смонтировано на столе 8 для фop лирования слоя и представляет собой две поворотные разделительные штанги 31, сидящие на шпонках на валах 32 с возможностью свободного перемещения вдоль них, В исходном состоянии разделительные штанги находятся в вертикальном положении и сдвинуты на валиках в одну сторону - до упора, расположенного в месте формирования слоя, куда сталкиватель перемещает очередной ряд {фиг.5). Поворот штанг 31 с вертикального положения в горизонтальное и обратно производится вместе с валами 32 с по мощью гидроцилиндров 33. Досылание штанг 31 в исходное положение (до упора) производится ползуном 34, насаженным на винте 35, расположенном между валами 32. Ползун 34 представляет собой гайку на винте, застопоренную от вращения и, следовательно, перемещающуюся по винту только поступательно.

Сталкиватель 14 пакета представg ляет собой приводную ременную из двух текстропных ремней передачу, взаимодействующую с рольганговым настилом подъемно-опускного стола 10 для формирования пакета. На раи ме стола 8 закреплен обратный упор 36, который представляет собой свободно висящую на шарнире шторку, беспрепятственно поворачивающуюся (отводящуюся) в одну сторону и засf топоренную (благодаря упору с обратной стороны) от поворота в противоположную сторону.

Устройство работает следующим образом.

Разгрузочньй манипулятор 1 сниQ мает с печной вагонетки ряды обожженнык изделий (например, кирпичей) и переносит их к пакетирующей установке. Ряды из продольно ориентированньлк кирпичей укладываются на

g приемный конвейер 2, с которого перекладчиком 3 укладываются в поперечно ориентированном положении на приемно-подготовительный конвейер 4; ряды из поперечно ориентия рованных кирпичей перекладываются с печной вагонетки прямо на приемно-подготовительный конвейер 4,который поток одинаковых поперечно ориентированнык кирпичей перемещается к поворотно-ориентирующе1 1у ме xaHH3Nty 5, причем перед подходом к этому механизму происходит опрокидывание каждого кирпича из положения на ребро в положение на плашку . Необходимость такого опрокидывания обусловлена тем. что в снимае№sx с печной вагонетки рядах садки все кирпичи находятся в положении на ребро, а в фор-кдаруемых предлагаемой установкой пакетах эти

5 кирпичи, в основной своей массе

(фиг.7), укладываются - в положение на плгшку, и лишь в отдельных случаях кирпичи укладываются в пакете в положение на ребро.

Опрокидывание кирпичей с положения на ребро в положение на плашку производится за счет выполнения перепада по высоте на приемно-подготовительном конвейере 4. Для этого приемно-подготовительный конвейер состоит из двух последовательно расположенных друг за другом конвейеров, второй из которых располагается ниже на 40-60 мм первого, причем скорость этого второго конвейера должна быть несколько больше скорости первого конвейера с тем чтобы кирпичи при опрокидывании на перепаде не соприкасались.

В положении на плашку кирпичи перемещаются к поворотно-ориентирующему механизму 5 и поштучно перекладываются им на конвейер-рядонаборщик 6. В процессе этой перекладки изделие может по заданной программе разворачиваться поворотно-ориентирующим механизмом 5 на 90°в горизонтальной или вертикальной плоскостях и, таким образом, при укладке кирпичей на рядонаборщик обеспечивается необходимая ориентация в соответствии с требуемой схемой формируемого ряда.

Поворотно-ориентирующий механизм может укладывать кирпичи на конвейер-рядонаборщик в следугацих четырех положениях: на плашку поперек кон вёйера, на плашку вдоль конвейера на ребро поперек конвейера, на ребро вдоль конвейера, что обеспечивает возможность формирования ряда по любой из представленных на фиг.7 схем. Когда, перемещаясь по транспортеру-рядонаборщику 6,передний кирпич достигает упора и все кирпичи ряда стягиваются друг к другу, то сформированный ряд перемещается сталкивателем ряда 7 на стол 8 для формирования и переноса слоя. Сталкиватель смлкает ряды на столе 8 в единый слой. После завершения формирования слоя стол 8 вместе с набранным слоем кирпичей перемещается в горизонтальной плоскости и останавливается над подъемно-опускным столом 10.

По ходу перемещения стола 8 кирпичи набранного слоя соприкасаются с обратным упором 36 и отводят его.

При возвратном ходе стола 8 слой упирается в обратный упор 36 и остается на месте; настил стола выскальзывает из-под слоя и последний садится на опорную поверхность снижателя или на предыдущие слои.

Для образования в слое окон под вилы погрузчика включается в работу средство для образования окон. В заданный момент один из гидроцилиндров 33 поворачивает вал 32 на 90

и соответствующая штанга устаиавл твается в горизонтальное положеьше. В таком положении штанга является как бы отсекателем предыдущего ряда от последующего. Следующие ряцы, перемещаемые сталкивателем 7, проталкивают разделительную штангу 31 вместе со всем слоем. Через.несколько ходов сталкивателя 7 опускается вторая штанга 31. Положение штанг в слое соответствует расположению в

0 слое окон. Поскольку образоиатель окон сидит На столе 8 для формирования и переноса слоя, то при движении стола штанги остаются на месте, упираясь в обратный упор

5 36, штанги 31, толщина которых меньше толщины слоя, что позволяет им свободно пройти под нижней кромкой обратного упора, выходят из слоя, оставляя в нем окна. При возвращении стола 8 в исходное положение

0 винт 35 досылает ползуном 34 штанги 31 в переднее положение - до упора и реверсивным вращением отводит ползун на первоначальную позицию,где он не препятствует свободному пере5мещению штанг вместе со слоем. После этого гидроцилиндры 33, поворачивая валы 32 на 90°, возвращают штанги в вертикальное положение.

После укладки очередного слоя

D на подъемно-опускной стол 10 для формирования пакета, последний опускается на один шаг, равный примерно толщине слоя. По мере опускания подъемно-опусного стола и уклады5вания на него очередных слоев набирается пакет. В Tpe6yeN4iix местах эти слои перекладываются картонными прокладками. Стопа прокладок, подаваемая конвейером 12, поднимается подъемником 13 и досылается им к

0 вакуумной присоске подавателя 11 картонных прокладок. В заданный момент, соответствукадий необходимости укладки прокладки, стол 10 опускается до уровня подавателя 11;

S подаватель совершает рабочий ход, оставляет картонную прокладку на столе 10 и возвращается в исходное положение; после чего стол 10 снова поднимается в рабочее положение, при0нимая на себя очередной слой кирпичей.

По достижении заданной высоты пакета подъемно-опускной стол 10 опускается в нижнее положение

5 (фиг.2), ролики рольгангового настила прижимаются к текстропным ремням сталкивателя 14, за счет трения с этими ремнями приводятся во вращение и, в результате, находящийся на роликовом настиле пакет перемеОщается на соответствующую позицию к лентообвязочной машине.

При формировании пакетов на поддонах вместо сталкивателя 14 пакета 65 может устанавливаться конвейер поддонов, который подает порожние поддоны под загрузку и отводит груженые поддоны к лентообвязочной машине.

Благодаря наличию в устройотве .поворотно-ориентиругацего механизма, а также средства для образования окон значительно расширяются возможности автоматизированного пакетирования в части формирования беспод-. донных пакетов с самым широким диапазоном различных схем формирования рядов и слоев.

Формула изобретения

Устройство для автоматизированной укладки в пакет прямоугольных изделий, включакяцее конвейеры, сталкиватель ряда изделий, подвидный в горизонтальной плоскости стол для формирования слоя из рядов изделий и подъемно-опускной стол для формирования пакета, отличающееся тем, что, с целью обеспечения формирования и сталкивания бесподцонных пакетов с окнами под вилы погрузчика в соответствии с требуемой схемой формирования рядов и слоев внутри пакета, устройство снабжено поворотнорриентирующим механизмом, средством для образования окон и сталкивателем пакета, причем поворотно-ориентиругадий механизм содержит поворотное в горизонтальной плоскости коромысло, на концах которого закреплены поворотные вокруг вертикальной и горизонтальной осей захватные органы, снабженные поводками, и выдвижные управляемые упоры, закрепленные на его раме, взаимодействующие с поводками; средство для образования окон смонтировано на столе для формирования слоя и содержит два поворотных от индивидуальных приводов параллельных горизонтальных вала, закрепленные на них с возможностью перемещения и поворота в вертикальной плоскости вместе с ними разделительные штанги, одна из которых выполнена с С-образным выступом у основания, и расположенный между валами приводной неподвижный винт с гайкой, взаимодействующей с разделительными штанга «ш; подъемно-опускной стол для формирования пакета снабжен рольганговым настилом, а сталкиватель пакета выполнен в виде приводной ременной передачи, взаимодействую115ей с рольганговым настилом подъемно-опускного стола в крайнем нижнем положении.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 313697, кл.В 28 в 13/00, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ укладки штучных изделий в пакет и транспортная линия для его осуществления | 1978 |

|

SU887387A1 |

| Устройство для формирования кирпича пакетами типа "елка | 1981 |

|

SU952609A1 |

| "Устройство для укладки кирпича в пакеты типа "елка" | 1990 |

|

SU1763200A1 |

| Устройство для укладки штучных грузов в пакет | 1984 |

|

SU1207952A1 |

| Устройство для укладки в пакет металлических чушек | 1983 |

|

SU1162715A1 |

| Устройство для укладки кирпича в пакет типа "елка | 1977 |

|

SU890966A3 |

| Укладчик листов в пакеты на поддоны | 1979 |

|

SU821356A1 |

| Устройство для послойной укладки изделий в пакет | 1988 |

|

SU1572954A1 |

| Линия для изготовления кирпича | 1988 |

|

SU1588555A1 |

| Установка разгрузки и пакетирования кирпича | 1987 |

|

SU1482803A1 |

5 7 Фие.:}

ж-ж

w-и

Авторы

Даты

1980-06-15—Публикация

1977-10-04—Подача