1

Изобретение относится к автоматизации процессов холодной обработки полосового и ленточного материалов и может быть использовано для штамповки деталей.

Целью изобретения является повышение точности подачи и производительности процесса штамповки.

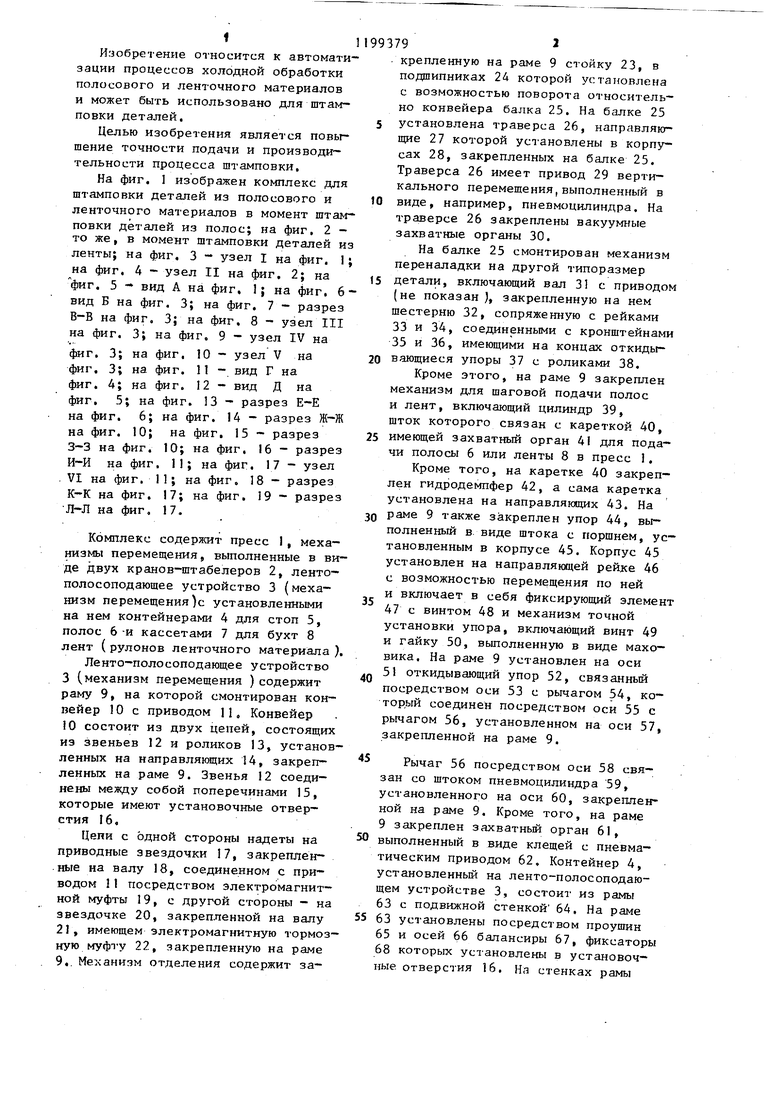

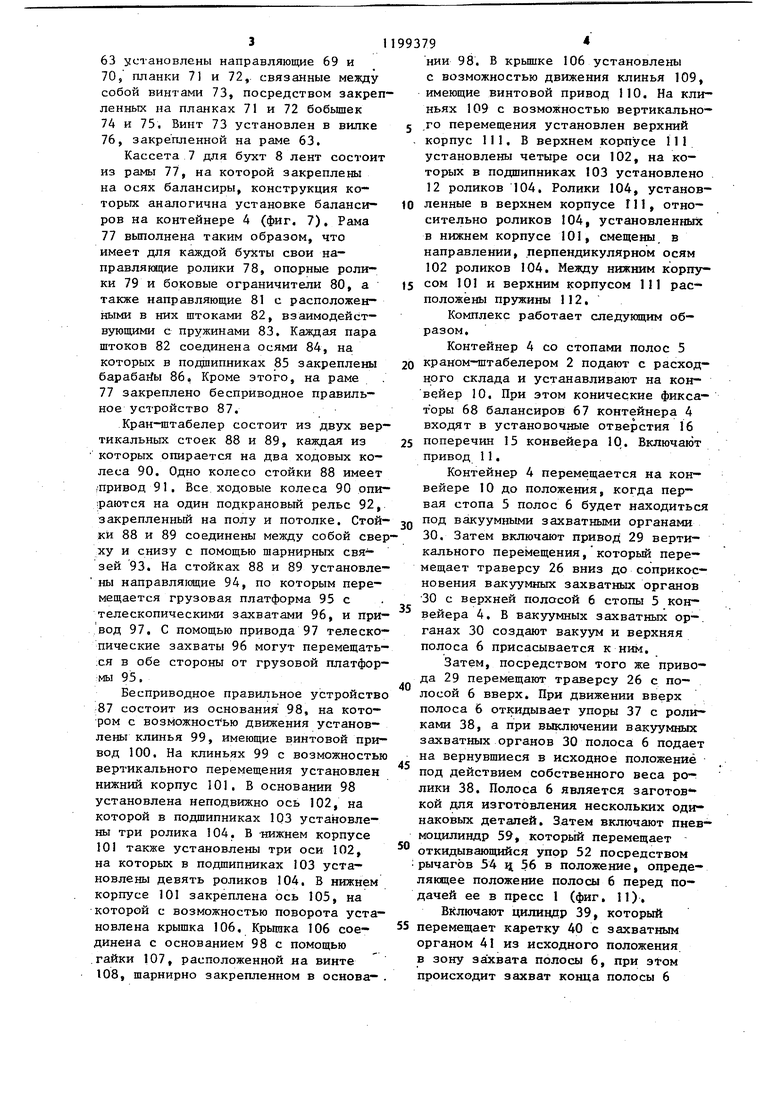

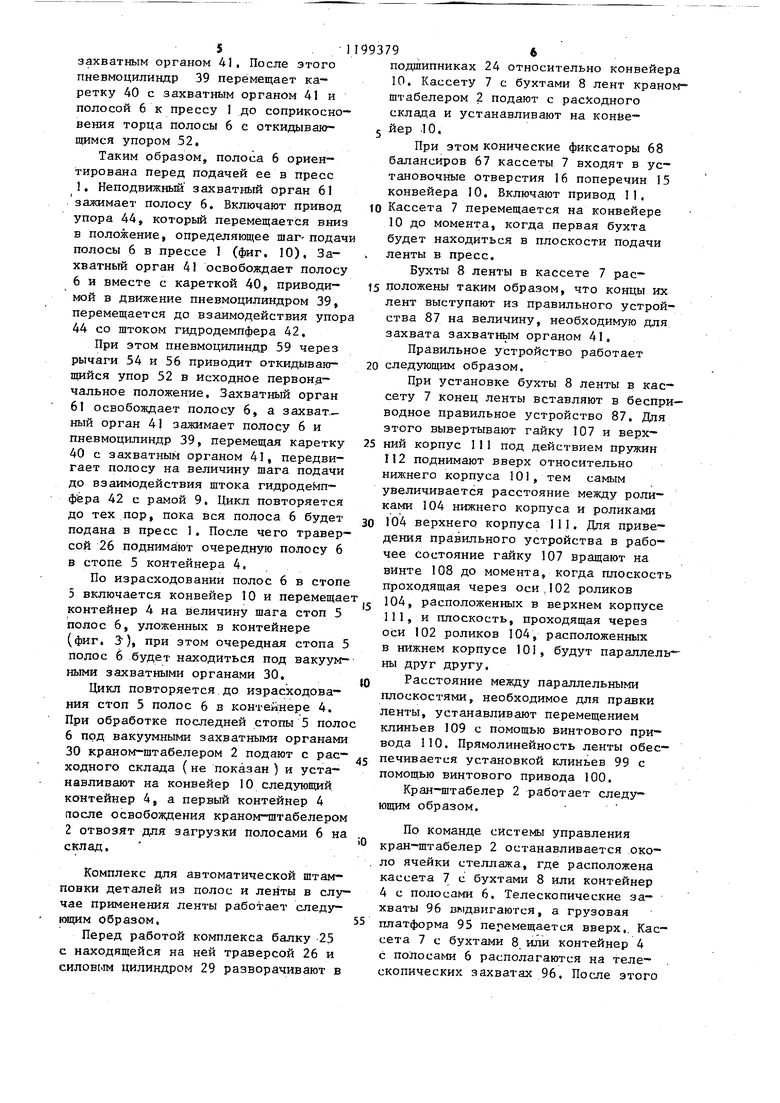

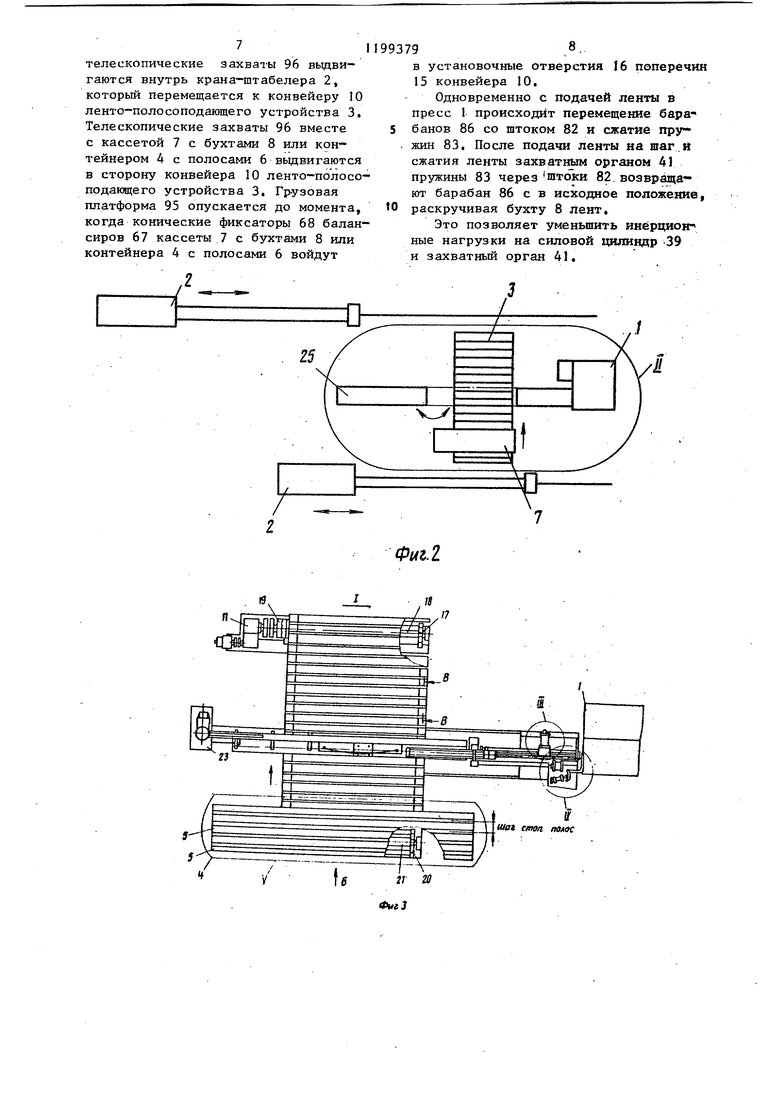

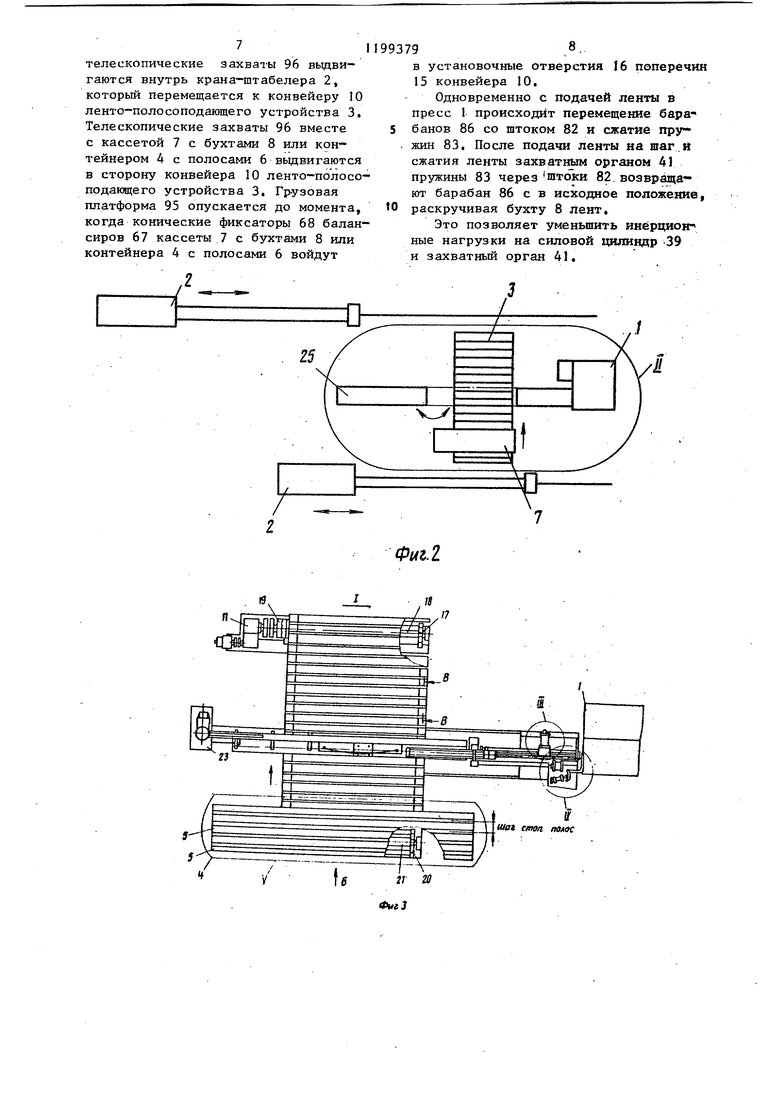

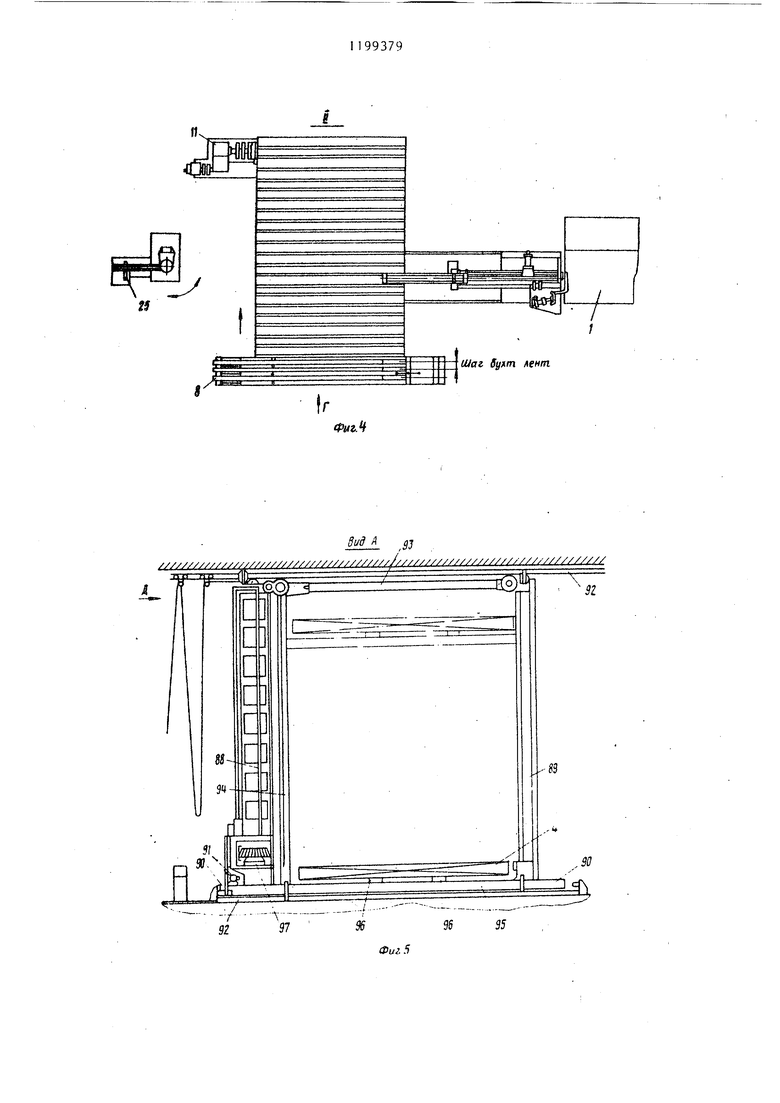

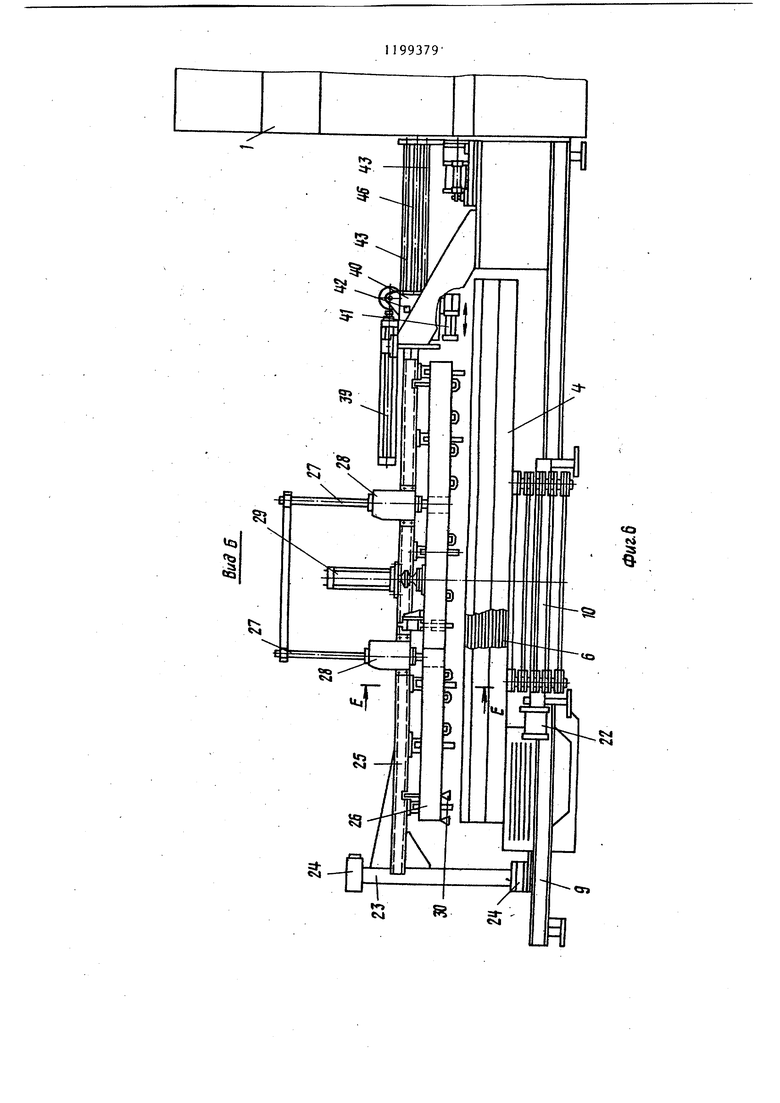

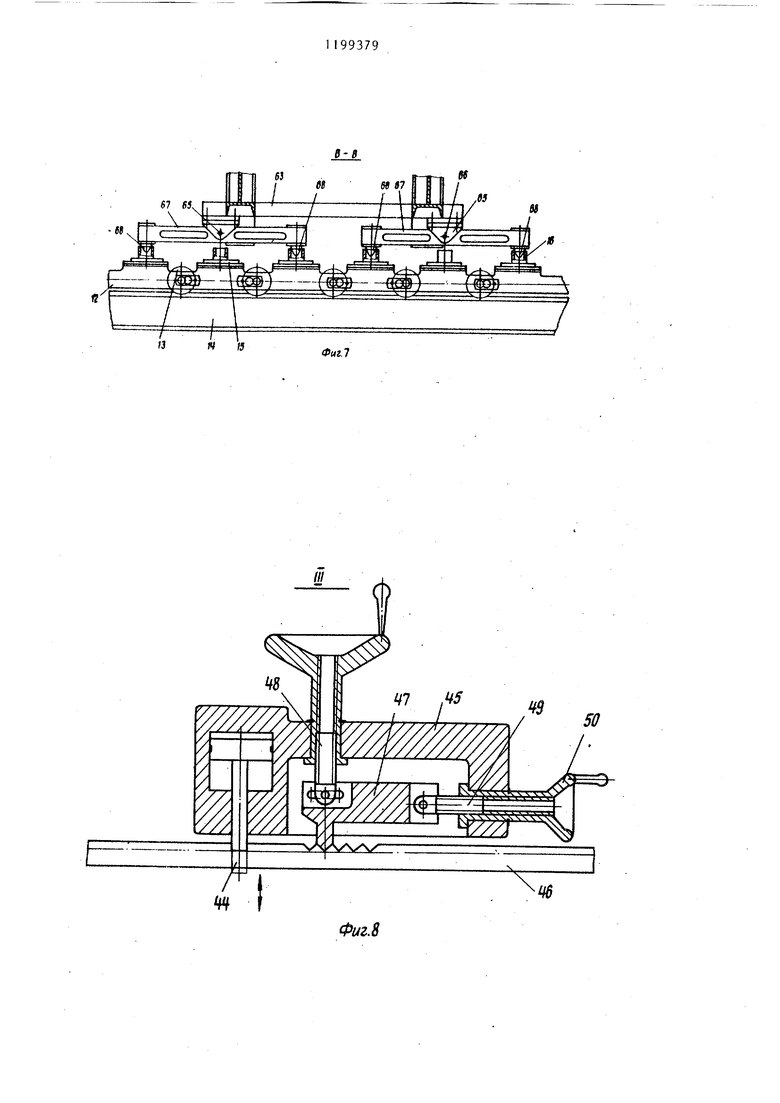

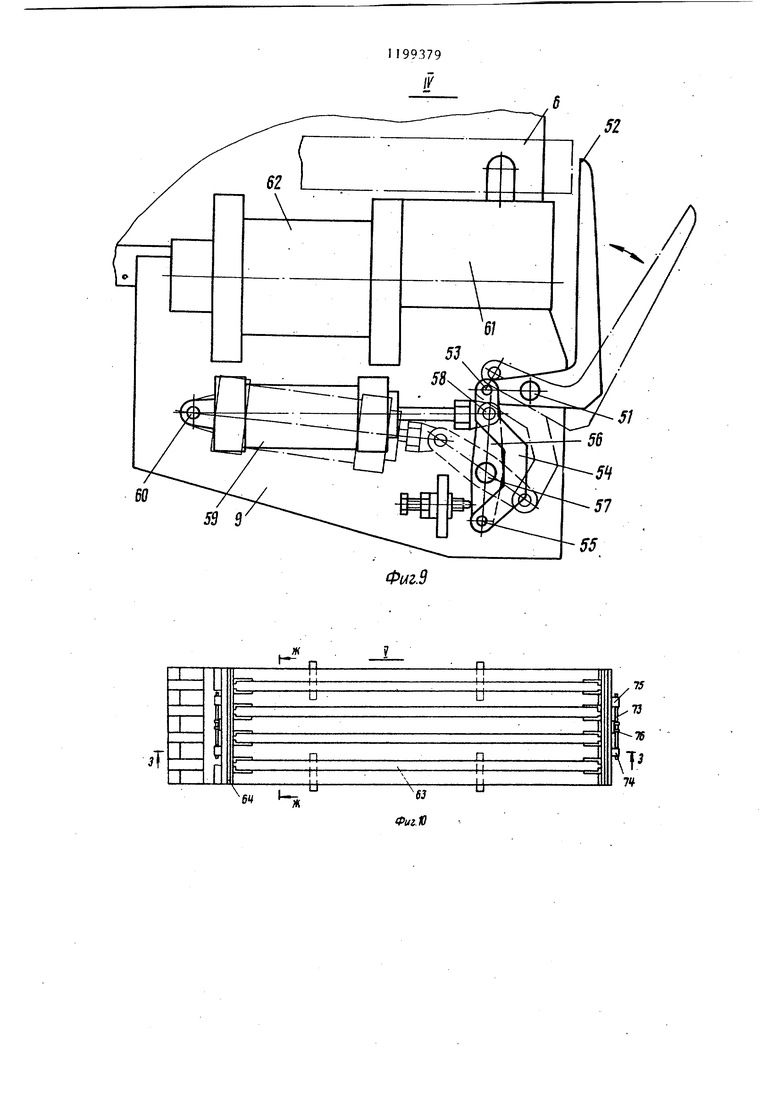

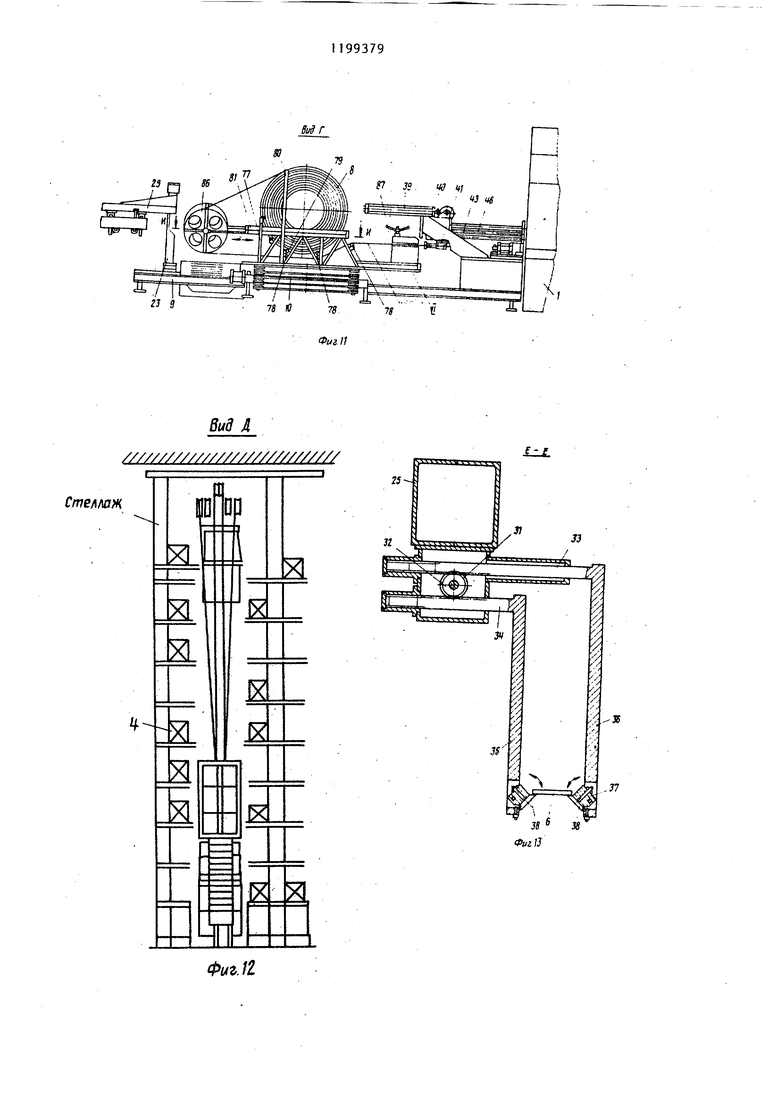

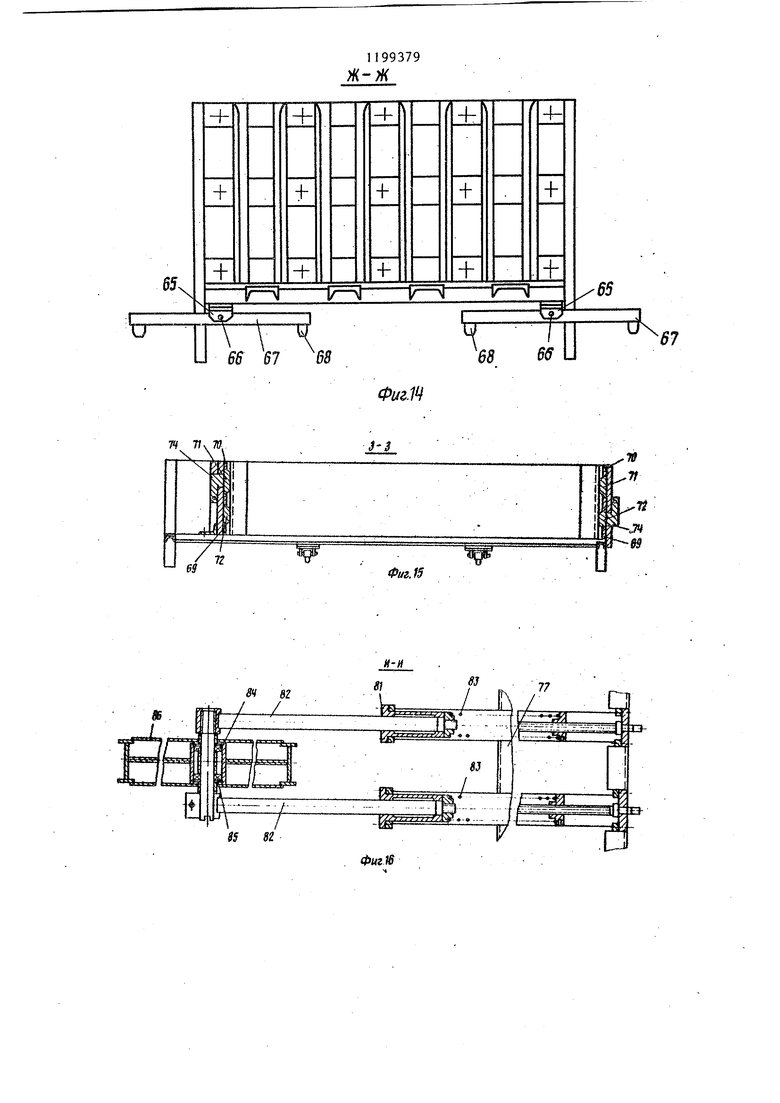

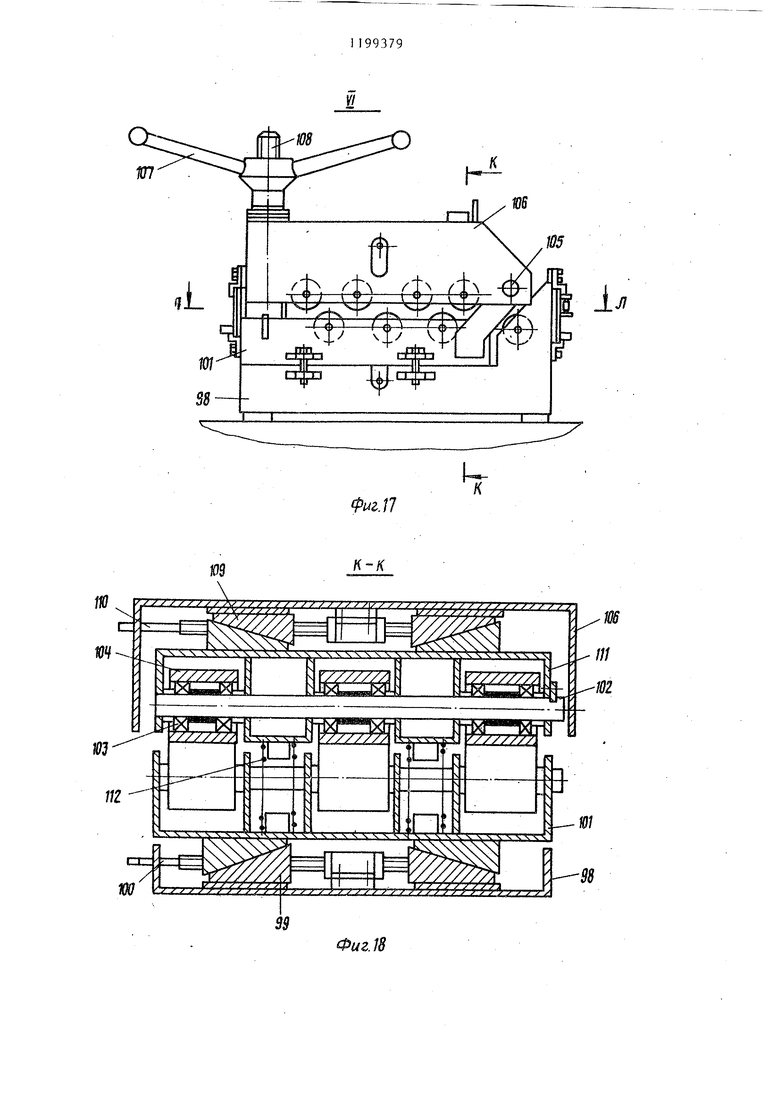

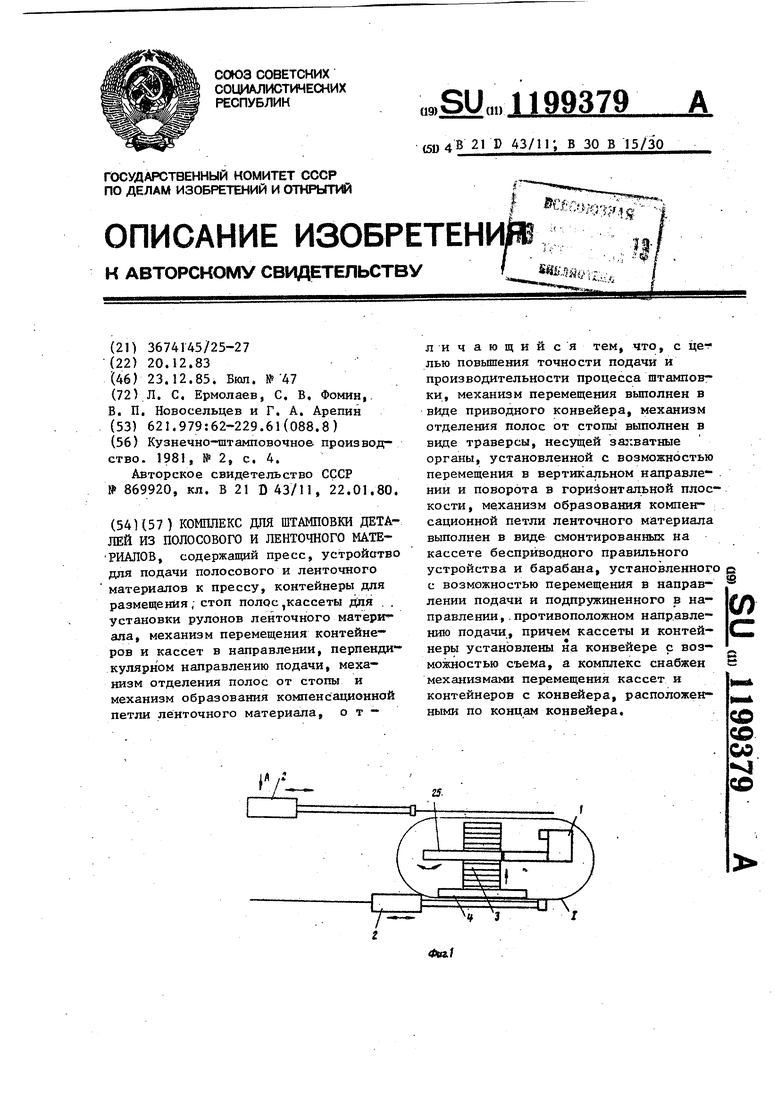

На фиг. 1 изображен комплекс для штамповки деталей из полосового и ленточного материалов в момент штамповки деталей из полос; на фиг. 2 - то же, в момент штамповки деталей из ленты; на фиг. 3 - узел I на фиг. 1 на фиг. 4 - узел II на фиг. 2; на

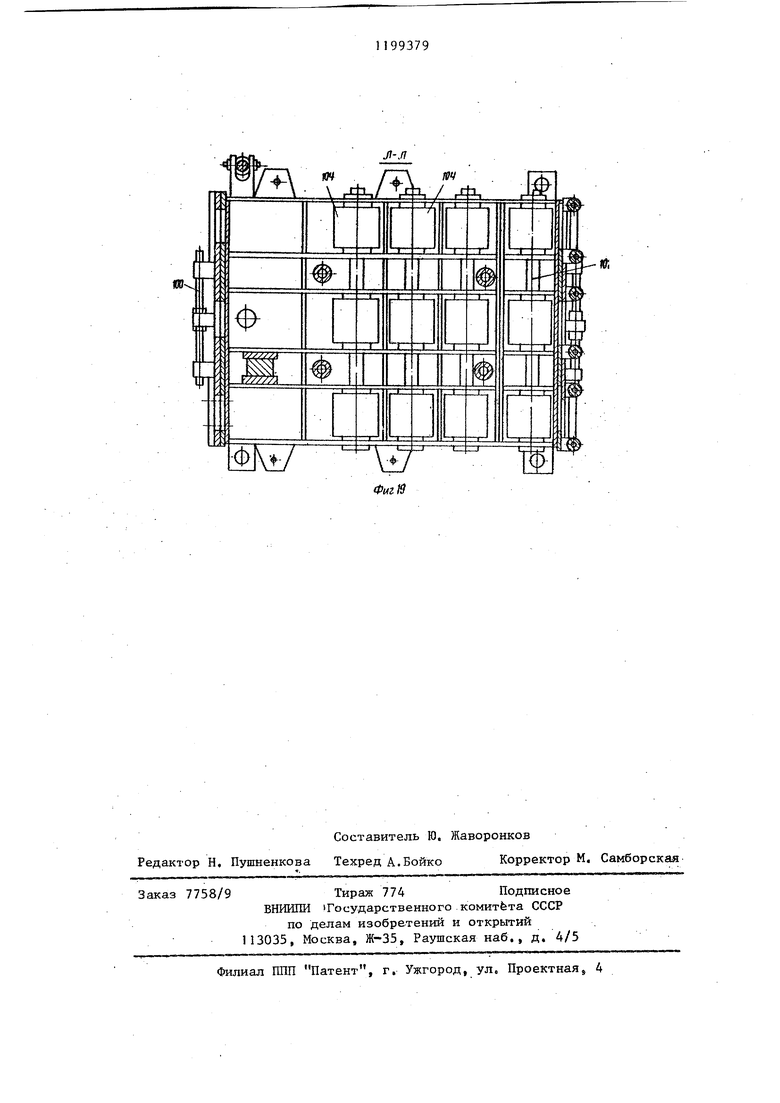

фиг. 5 - вид А на фиг, ; на фиг. 6вид Б на фиг. 3; на фиг. 7 - разрез В-В на фиг. 3; на фиг. 8 - узел III на фиг. 3; на фиг. 9 - узел IV на фиг. 3; на фиг. 10 - узел V на фиг. 3; на фиг. 11 -.вид Г на фиг. 4; на фиг. 12 - вид Д на фиг, 5; на фиг. 13 - разрез Е-Е на фиг. 6; на фиг, 14 - разрез Ж-Ж на фиг. 10; на фиг. 15 разрез 3-3 на фиг, 10; на фиг. 16 - разрез И-И на фиг. на фиг. 17 - узел VI на фиг. П; на фиг, 18 - разрез К-К на фиг. 17; на фиг. 19 - разрез

Ц-Л на фиг. 17.

Комплекс содержит пресс 1, механизмы перемещения, вьтолненные в виде двух кранов-штабелеров 2, лентополосоподающее устройство 3 {механизм перемещения)с установленными на нем контейнерами 4 для стоп 5, полос 6 -и кассетами 7 для бухт 8 лент ( рулонов ленточного материала )

Ленто-полосоподающее устройство 3 (механизм перемещения )содержит раму 9, на которой смонтирован конвейер 10 с приводом 11. Конвейер 10 состоит из двух цепей, состоящих из звеньев 12 и роликов 13, установленных на направляклцих 14, закрепленных на раме 9. Звенья 12 соединены между собой поперечинами 15, которые имеют установочные отверстия 16.

Цепи с одной стороны надеты на приводные звездочки 17, закренленные на валу 18, соединенном с приводом 11 посредством электромагнитной муфты 19, с другой стороны - на звездочке 20, закрепленной на валу 21, имеющем электромагнитную тормозную муфту 22, закрепленную на раме 9.. Ме:какизм отделения содержит за99379

крепленную на раме 9 стойку 23, в подшипниках 24 которой установлена с возможностью поворота относительно конвейера балка 25. На балке 25

5 установлена траверса 26, направляющие 27 которой установлены в корпусах 28, закрепленных на балке 25. Траверса 26 имеет привод 29 вертикального перемещения,выполненный в

10 виде, например, пневмоцилиндра. На траверсе 26 закреплены вакуумные захватные органы 30.

На балке 25 смонтирован механизм переналадки на другой типоразмер

15 детали, включающий вал 31 с приводом (не показан J, закрепленную на нем шестерню 32, сопряженную с рейками 33 и 34, соединенными с кронштейнами 35 и 36, имеющими на концах откидьг20 вающиеся упоры 37 с роликами 38.

Кроме этого, на раме 9 закреплен механизм для шаговой подачи полос и лент, включающий цилиндр 39, щток которого связан с кареткой 40,

25 имеющей захватный орган 41 для подачи полосы 6 или ленты 8 в пресс 1.

Кроме того, на каретке 40 закреплен гидродемпфер 42, а сама каретка установлена на направляющих 43. На

30 раме 9 также закреплен упор 44, выполненный в. виде штока с поршнем, установленным в корпусе 45. Корпус 45 установлен иа направляющей рейке 46 с возможностью перемещения по ней и включает в себя фиксирующий элемент 47 с винтом 48 и механизм точной установки упора, включающий винт 49 и гайку 50, вьшолненную в виде маховика. На раме 9 установлен на оси

Q 51 откидывающий упор 52, связанньй посредством оси 53 с рычагом 54, который соединен посредством оси 55 с рычагом 56, установленном на оси 57, закрепленной на раме 9.

Рычаг 56 посредством оси 58 связан со штоком пневмоцилиндра 59, установленного на оси 60, закрепленной на раме 9. Кроме того, на раме 9 закреплен захватньй орган 61,

50 выполненный в виде клещей с пневматическим приводом 62. Контейнер 4, установленный на ленто-полосоподающем устройстве 3, состоит из рамы 63 с подвижной стенкой 64. На раме

55 63 установлены посредством проушин 65 и осей 66 балансиры 67, фиксаторы 68 которых установлены в установочные отверстия 16. На стенках рамы 63 установлены направляющие 69 и 70, планки 71 и 72, связанные между собой винтами 73, посредством закреп ленных на планках 71 и 72 бобышек 74 и 75, Винт 73 установлен в вилке 76, закрепленной на раме 63. Кассета 7 для бухт 8 лент состоит из рамы 77, на которой закреплены на осях балансиры, конструкция которьк аналогична установке балансиров на контейнере 4 (фиг, 7), Рама 77 выполнена таким образом, что имеет для каждой бухты свои направлягацие ролики 78, опорные ролики 79 и боковые ограничители 80, а также направляющие 81 с расположенными в них штоками 82, взаимодействующими с пружинами 83. Каждая пара штоков 82 соединена осями 84, на которых в подшипниках 85 закреплены барабайы 86, Кроме этого, на раме 77 закреплено бесприводное правильное устройство 87. Кран-штабелер состоит из двух вер тикальных стоек 88 и 89, каждая из которых опирается на два ходовых колеса 90. Одно колесо стойки 88 имеет .привод 91 . Все ходовые колеса 90 рпи :раются на один подкрановый рельс 92, закрепленньй на полу и потолке. Стой ки 88 и 89 соединены между собой све ху и снизу с помощью шарнирных связей 93. На стойках 88 и 89 установле ны направлякяцие 94, по которым перемещается грузовая платформа 95 с телескопическими захватами 96, и при вод 97, С помощью привода 97 телеско пические захваты 96 могут перемещать :ся в обе стороны от грузовой платфор мы 95. Бесприводное правильное устройств 87 состоит из основания 98, на котором с возможностью движения установлены клинья 99, имеющие винтовой при вод 100. На клиньях 99 с возможность вертикального перемещения установлен нижний корпус 101. В основании 98 установлена неподвижно ось 102, на которой в подшипниках 103 установлены три ролика 104. В -нижнем корпусе 101 также установлены три оси 102, на которых в подшипниках 103 установлены девять роликов 104. В нижнем корпусе 101 закреплена ось 105, на которой с возможностью поворота уста новлена крышка 106, Крышка 106 соединена с основанием 98 с помощью .гайки 107, расположенной на винте 108, шарнирно закрепленном в основа- НИИ 98. В крьшке 106 установлены с возможностью движения клинья 109, имеющие винтовой привод 110. На клиньях 109 с возможностью вертикально- го перемещения установлен верхний корпус 111. В верхнем кор-пусе 111 установлены четыре оси 102, на которых в подшипниках 103 установлено 12 роликов 104. Ролики 104, установленные в верхнем корпусе 111, относительно роликов 104, установленных в нижнем корпусе 101, смещены, в направлении, перпендикулярном осям 102 роликов 104. Между нижним корпу- сом 101 и верхним корпусом 111 расположены пружины 112, Комплекс работает следующим образом. Контейнер 4 со стопами полос 5 краном-штабелером 2 подают с расходного склада и устанавливают на конвейер 10. При этом конические фиксаторы 68 балансиров 67 контейнера 4 входят в установочные отверстия 16 поперечин 15 конвейера 10. Включак)т привод 11, Контейнер 4 перемещается на конвейере 10 до положения, когда первая стопа 5 полос 6 будет находиться под вакуумными захватными органами 30. Затем включают привод 29 вертикального перемещения, которьй перемещает траверсу 26 вниз до соприкосновения вакуумных захватных органов 30 с верхней полосой 6 стопы 5 конвейера 4, В вакуумных захватных ор-. ганах 30 создают вакуум и верхняя полоса 6 присасывается к ним. Затем, посредством того же привода 29 перемещают траверсу 26 с полосой 6 вверх. При движении вверх полоса 6 откидывает упоры 37 с роликами 38, а при выключении вакуумных захватных органов 30 полоса 6 подает на вернувшиеся в исходное положение под действием собственного веса ролики 38. Полоса 6 является заготов кой для изготовления нескольких одинаковых деталей. Затем включают пнев- моцилиндр 59, который перемещает откидывающийся упор 52 посредством рычагов 54 ц 56 в положение, определяющее положение полосы 6 перед подачей ее в пресс 1 (фиг, 11), Включают цилиндр 39, который перемещает каретку 40 с захватным органом 41 из исходного положения в зону захвата полосы 6, при этом происходит захват конца полосы 6 захватным органом 41, После этого пневмоцилиндр 39 перемещает каретку 40 с захватным органом 41 и полосой 6 к прессу I до соприкосновения торца полосы 6 с откидываю щимся упором 52, Таким образом, полоса 6 ориентирована перед подачей ее в пресс 1, Неподвижный захватный орган 61 зажимает полосу 6. Включают привод упора 44, которьй перемещается вниз в положение, определяющее шаг подачи полосы 6 в прессе 1 (фиг, 10), За хватньтй орган 41 освобождает полосу 6 и вместе с кареткой 40, приводимой в движение пневмоцилиндром 39, перемещается до взаимодействия упора 44 со штоком гидродемпфера 42, При этом пневмоцилиндр 59 через рычаги 54 и 56 приводит откидывающийся упор 52 в исходное первон.ачальное положение. Захватный орган 61 освобождает полосу 6, а захват. ный орган 41 зажимает полосу 6 и пневмоцилиндр 39, перемещая каретку 40 с захватным органом 41, передвигает полосу на величину шага подачи до взаимодействия штока гидродеМпфера 42 с рамой 9, Цикл повторяется до тех пор, пока вся полоса 6 будет подана в пресс 1. После чего траверсой 26 поднимают очередную полосу 6 в стопе 5 контейнера 4, По израсходовании полос 6 в стопе 5включается конвейер 10 и перемещае контейнер 4 на величину шага стоп 5 полос 6, уложенных в контейнере (фиг, 3), при этом очередная стопа 5 полос 6 будет находиться под вакуумг ными захватными органами 30, Цикл повторяется.до израсходования стоп 5 полос 6 в контейнере 4, При обработке последней стопы 5 поло 6под вакуумньши захватными органами 30 краном-штабелером 2 подают с расходного склада (не показан ) и устанавливают на конвейер 10 следующий, контейнер 4, а первый контейнер 4 аосле освобождения краном-штабелером 2 отвозят для загрузки полосами 6 на склад. Комплекс для автоматической штамповки деталей из полос и лейты в слу чае применения ленты работает следу- нмцим образом. Перед работой комплекса балку 25 с находящейся на ней траверсой 26 и силовым цилиндром 29 разворачивают в подшипниках 24 относительно конвейера 10, Кассету 7 с бухтами 8 лент краном™ штабелером 2 подают с рас содного склада и устанавливают на конВе- йер .10; При этом конические фиксаторы 68 балансиров 67 кассеты 7 входят в установочные отверстия 16 поперечин 15 конвейера 10, Включают привод 11, Кассета 7 перемещается на конвейере 10 до момента, когда первая бухта будет находиться в плоскости подачи ленты в пресс. Бухты 8 ленты в кассете 7 pacположены таким образом, что концы их лент выступают из правильного устройства 87 на величину, необходимую для захвата захватньгм органом 41, Правильное устройство работает следздащим образом. При установке бухты 8 ленты в кассету 7 конец ленты вставляют в беспри- водное правильное устройство 87, Для этого вывертывают гайку 107 и верхНИИ корпус 1I1 под действием пружин 112 поднимают вверх относительно нижнего корпуса 101, тем самым увеличивается расстояние между роликами 104 нижнего корпуса и роликами 104 верхнего корпуса 111, Для приведения правильного устройства в рабочее состояние гайку 107 вращают на винте 108 до момента, когда плоскость проходящая через оси, 102 роликов 104, расположенных в верхнем корпусе 111, и плоскость, проходящая через оси 102 роликов 104, расположенных в нижнем корпусе 101, будут параллель ны друг другу, Расстояние между параллельными плоскостями, необходимое для правки ленты, устанавливают перемещением клиньев 109 с помощью винтового привода 110, Прямолинейность ленты обеспечивается установкой клиньев 99 с помощью винтового привода 100, Кран-штабелер 2 работает следующим образом. По команде системы управления кран-щтабелер 2 останавливается около ячейки стеллажа, где расположена кассета 7 с бухтами 8 или контейнер 4 с полосами 6, Телескопические захваты 96 выдвигаются, а грузовая платформа 95 перемещается вверх,. Кассета 7 с бухтами 8 или контейнер 4 с поЛосаьш 6 располагаются на телескопических захватах 96, После этого

7

телескопические захваты 9i6 выдвигаются внутрь крана-штабелера 2, который перемещается к конвейеру 10 ленто-полосоподающего устройства 3. Телескопические захваты 96 вместе с кассетой 7 с бухтами 8 или контейнером А с полосами 6 вьщвигаются в сторону конвейера 10 ленто-полосоподающего устройства 3. Грузовая платформа 95 опускается до момента, когда конические фиксаторы 68 балансиров 67 кассеты 7 с бухтами 8 или контейнера 4 с полосами 6 войдут

99379.8.

в установочные отверстия J6 поперечин 15 конвейера 10.

Одновременно с подачей ленты в пресс 1 происходит перемещение барабанов 86 со штоком 82 и сжатие пру- . жин 83. После подачи ленты на шаг,и сжатия ленты захватным органом 41 пружины 83 черезШТОКИ 82. возвращают барабан 86 с в исходное положение, to раскручивая бухту 8 лент.

Это позволяет уменьшить инёрцион- ные нагрузки на силовой цилиндр -39 и захватный орган 41,

Ф 141.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для автоматической штамповки деталей из ленточного материала | 1985 |

|

SU1329873A1 |

| Устройство для отделения плоской заготовки от стопы и подачи ее к обрабатывающей машине | 1983 |

|

SU1098623A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Линия погрузки стеклотары в контейнер | 1989 |

|

SU1742175A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ФЕРРОМАГНИТНОЙ ПОЛОСЫ В ЗОНУ ПРЕССА | 1998 |

|

RU2131357C1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ЗАГОТОВКИ ОТ СТОПЫ И ПОДАЧИ К ОБРАБАТЫВАЮЩЕЙ МАШИНЕ | 1993 |

|

RU2086336C1 |

| Устройство для отделения полосового материала от стопы | 1985 |

|

SU1378993A1 |

о

13ft IS

Фиг.7

50

Ш

Ц6

Фиг.8

SuSr

Ж

л 5

//////////////////////////////

Стел/шж

1

38 о 38

Фиг 13

ФигЛ

-L

77

L

Г.Гг

W

4:

&

8§ 82

Фиг1б

Фиг.18

105

1

JJ

Фи1.11

т /Т 194 tL,/T4i, / гФ.

да:ФК±/

| Кузнечно-штамповочное производство | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство кривовязюка для подачи полосового и ленточного материала в рабочую зону пресса | 1980 |

|

SU869920A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1983-12-20—Подача