Изобретение относится к оборудованию предприятий пищевой промышленности и может быть использовано для механизации загрузки любых пищевых продуктов, расфасованных в стеклотару, в контейнер с последующим штабелированием контейнеров и загрузкой их в транспортное средство, а также дештабелирования контейнеров с порожней стеклотарой, выгрузкой ее из контейнера.

Известная линия погрузки пищевых продуктов в контейнер содержит устройства для загрузки стеклотары в контейнеры и их разгрузки от порожней тары, конвейеры для транспортировки. На торцах линии установлены разгрузочное и загрузочное устройства для контейнеров в транспортное средство, а вдоль нее установлено правильно-транспортное устройство, имеется камера санитарной обработки контейнеров.

Однако устройства для загрузки и разгрузки, выполненные в виде двухполостной камеры с пневмовакуумными присосками и предназначенные для вертикально стоящей стеклотары, при обесточивании устройства не выдерживают веса стеклотары, что приводит к бою последней. Это сдерживает производительность линии и требует санитарной обработки контейнера. К тому же в линии отсутствуют устройства автоматического открывания и закрывания крышки контейнеров.

Цель изобретения - повышение производительности линии.

Поставленная цель достигается тем, что в линии погрузки тары в контейнеры, содержащей устройства для опорожнения и Јь

ND

СЛ

полнения контейнеров, на входе и выходе линии размещены устройства для дештабе- лирования и штабелирования контейнеров. Механизмы открывания и закрывания створок боковых стенок контейнера размещены соответствен но между устройствами для де- штабелирования и опорожнения контейнеров и устройствами для наполнения и штабелирования контейнеров. При этом механизм открывания створок контейнера содержит симметрично расположенные по обе стороны конвейера для транспортировки контейнеров, смонтированные с возмож- ностью возвратно-поступательного перемещения вдоль конвейера и поворота вокруг продольной оси захватные приспособления с приводом для первоначального подъема створок боковых стенок контейнера и наклонные направляющие для их окон- чательного подъема, а механизм закрывания створок боковых стенок контейнера представляет собой горизонтально расположенную клиновидную раму, под которой укреплены подпружиненные пластины.

Каждое устройство для опорожнения и наполнения контейнера содержит механизм поворота стеклотары, состоящий из поворотного стола с П-образной кассетой, а устройство для опорожнения контейнера содержит также толкатель для подачи стеклотары в кассету.

Каждое устройство для дештабелирова- ния и штабелирования контейнеров содержит смонтированные с возможностью вертикального перемещения и фиксации грузонесущие каретки с подпружиненными захватами, рабочие органы которых выполнены с возможностью поворота в горизонтальной и вертикальной плоскостях. Каждое из захватных приспособлений механизма открывания створок боковых стенок контейнера содержит корпус с укрепленными на нем подпружиненными зацепом и двумя со- осно расположенными роликами, а привод захватного приспособления состоит из расположенных вдоль конвейера для транспор- тировки контейнеров копиров для взаимодействия с зацепом и одним из роликов и связанного гибкой тягой с корпусом груза для возврата захватного узла в исходное положение, при этом второй ролик захватного узла укреплен над конвейером для транспортировки контейнеров.

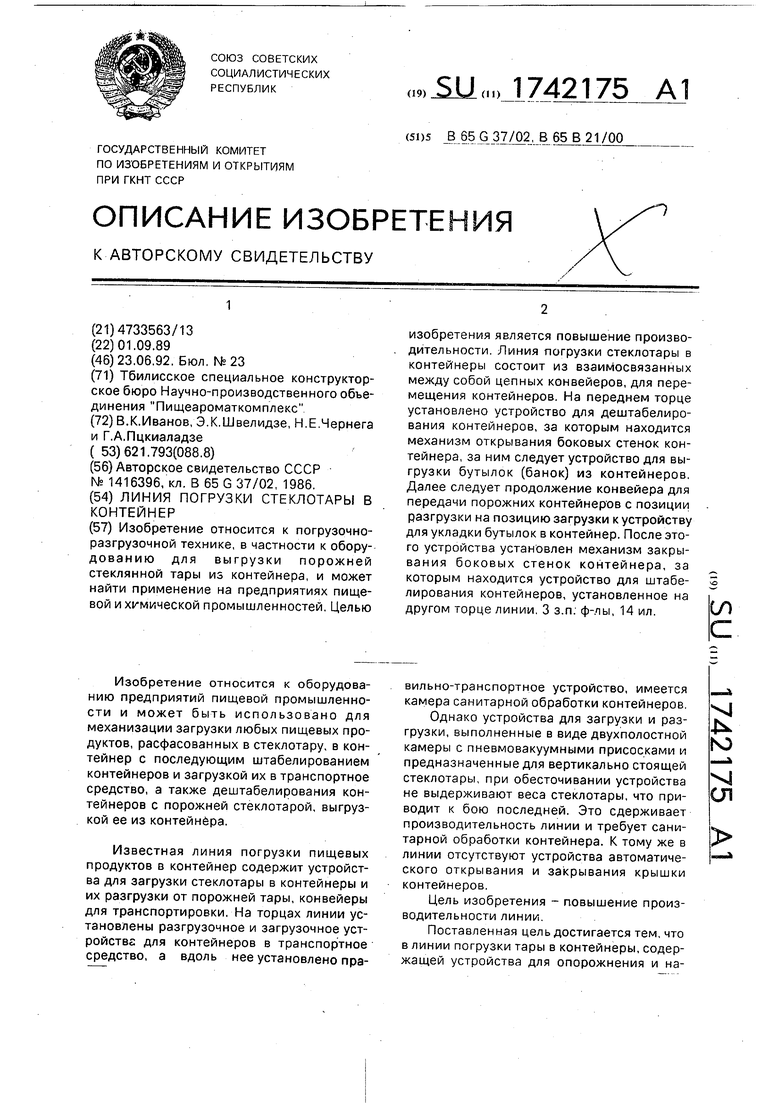

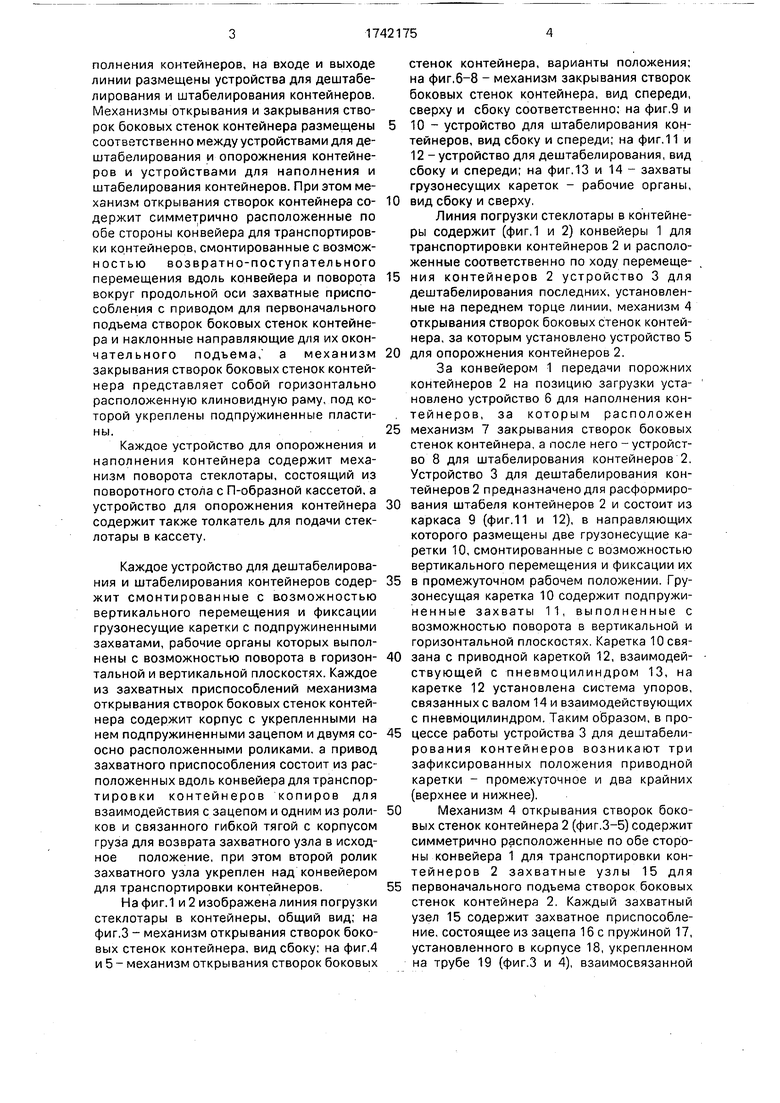

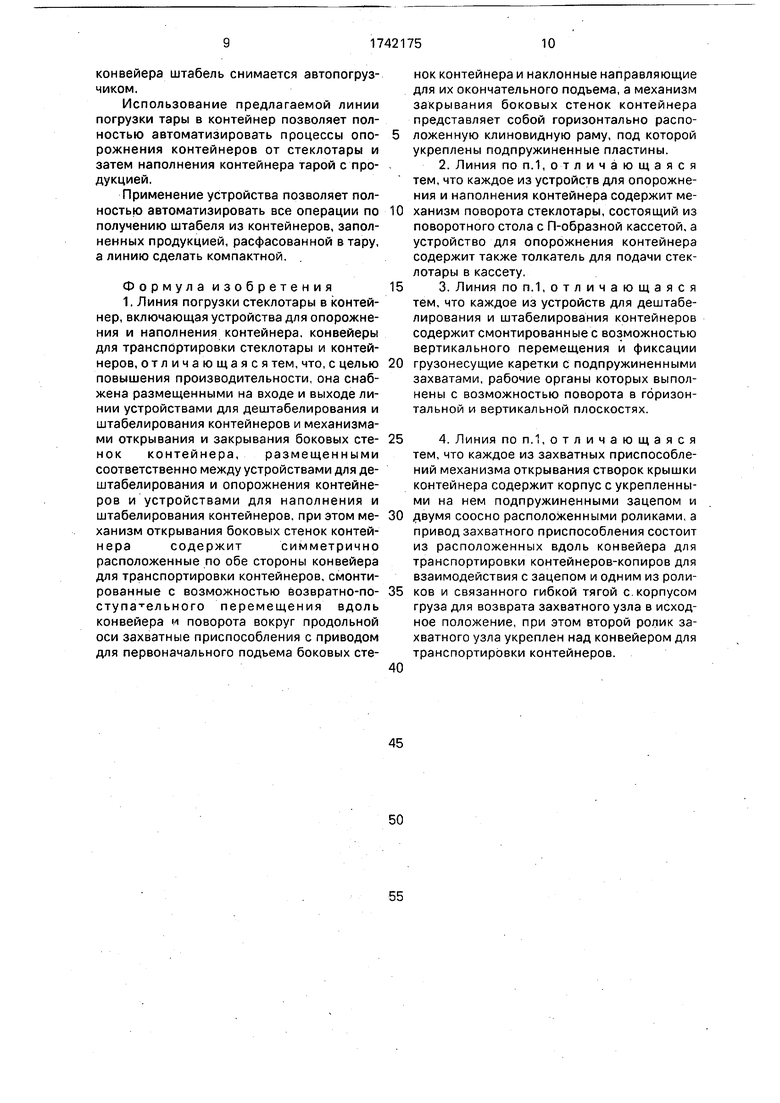

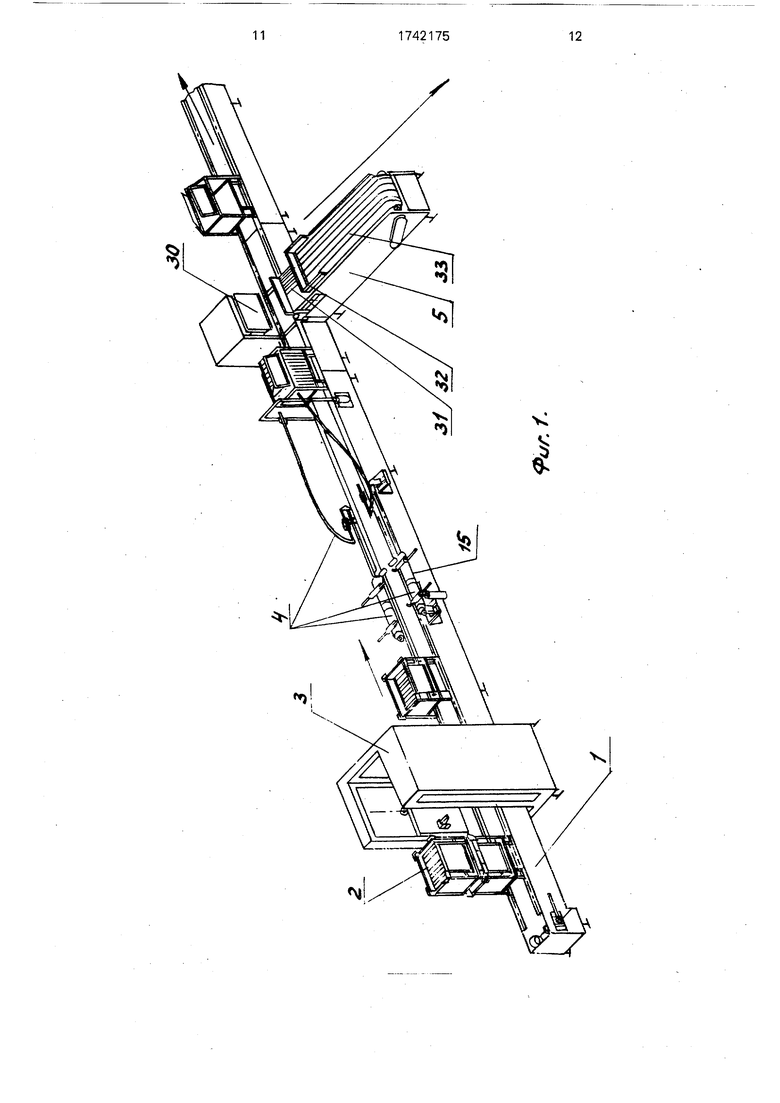

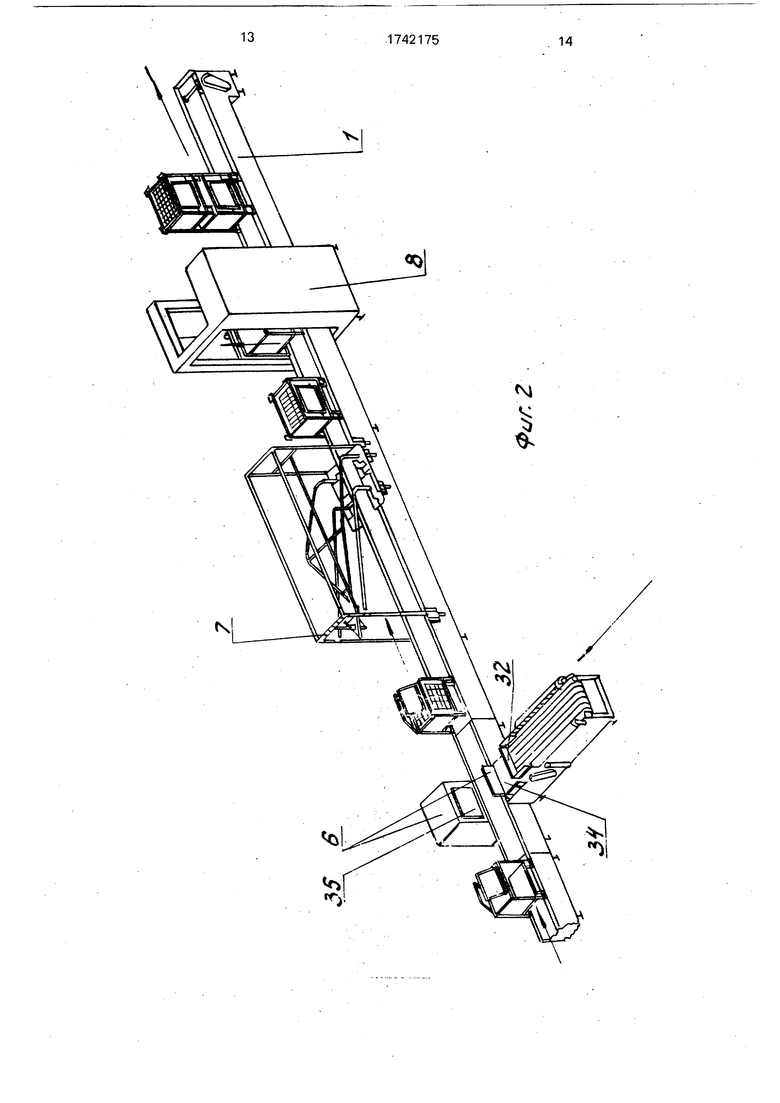

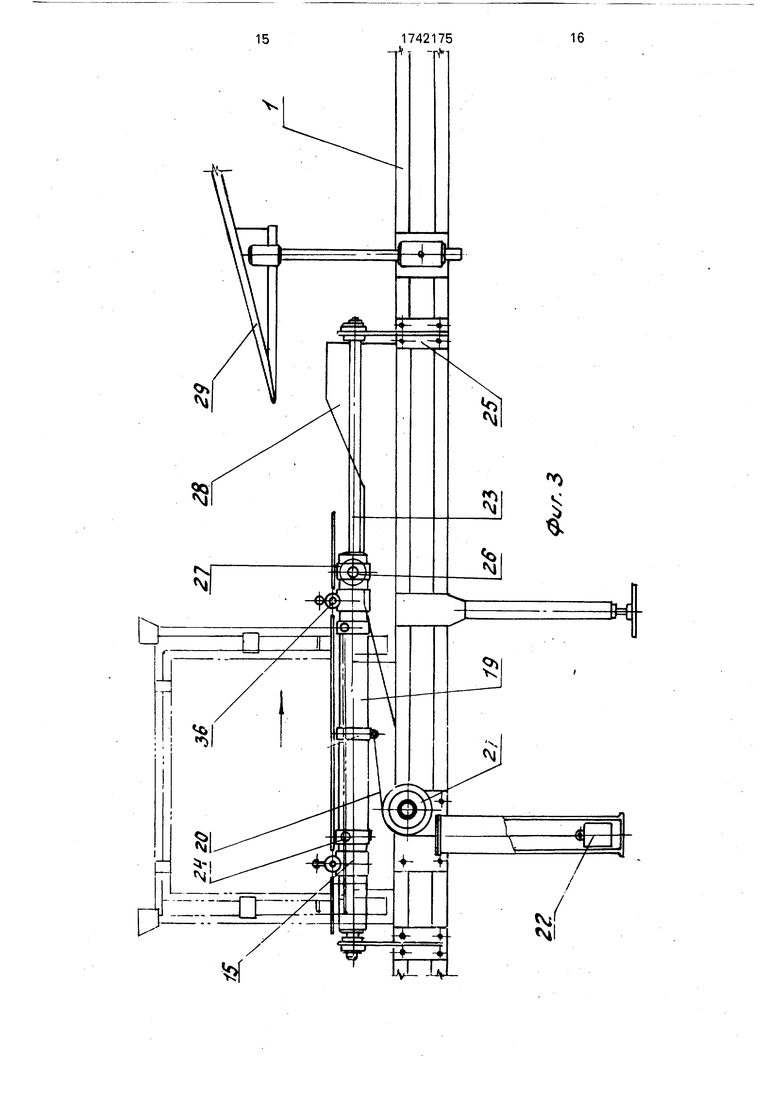

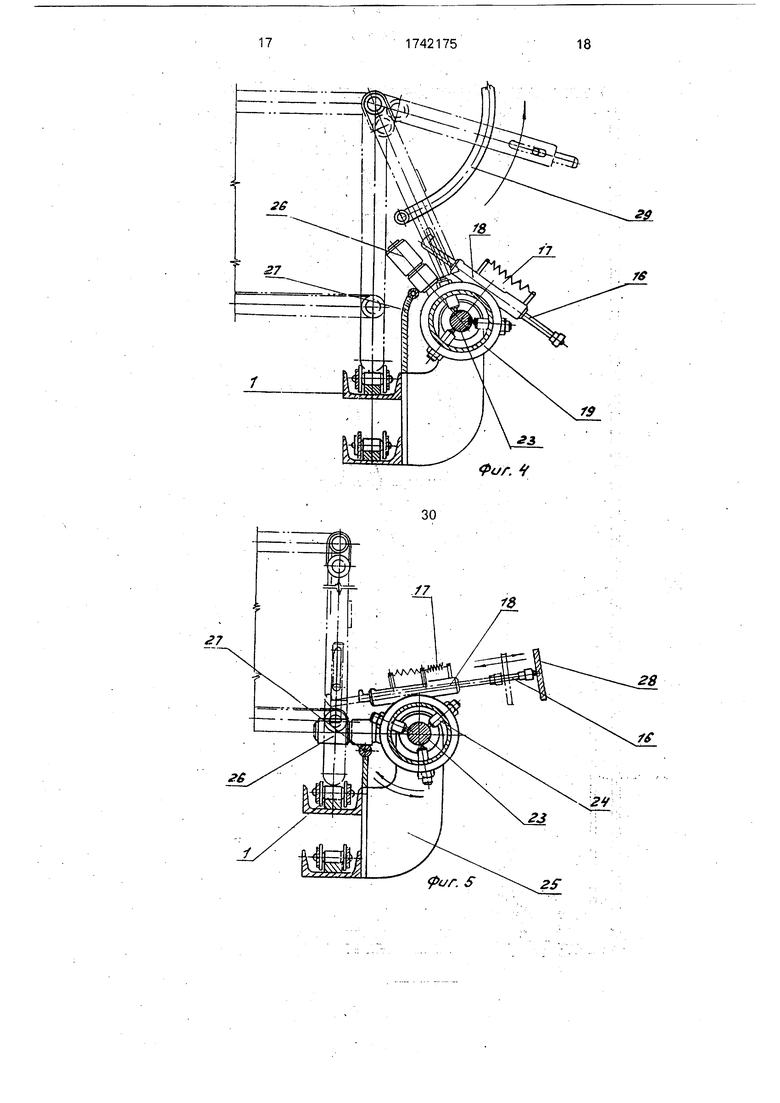

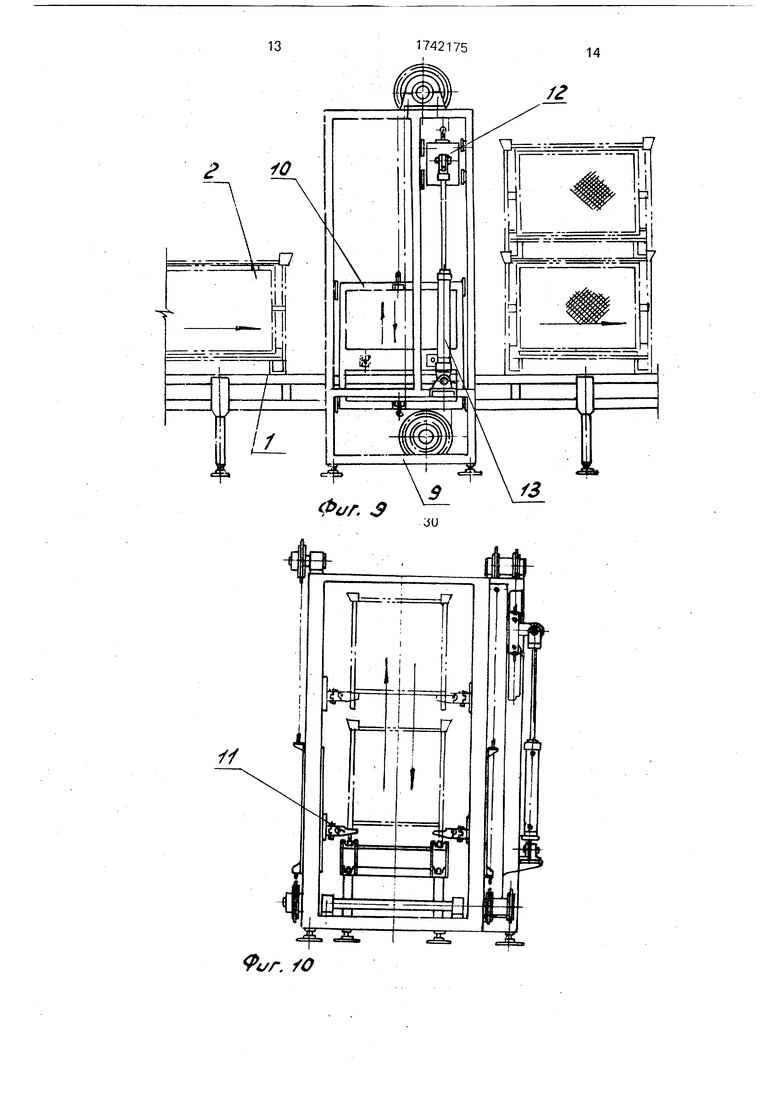

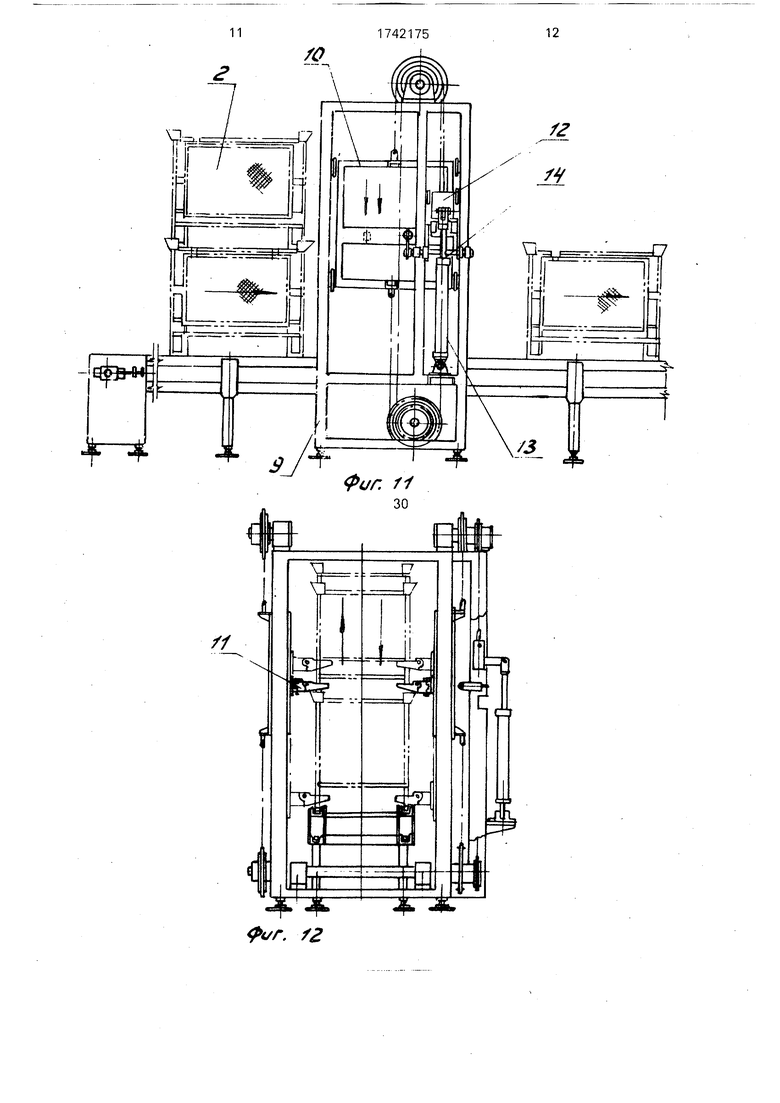

Нафиг.1 и 2 изображена линия погрузки стеклотары в контейнеры, общий вид; на фиг.З - механизм открывания створок боковых стенок контейнера, вид сбоку; на фиг,4 и 5 - механизм открывания створок боковых

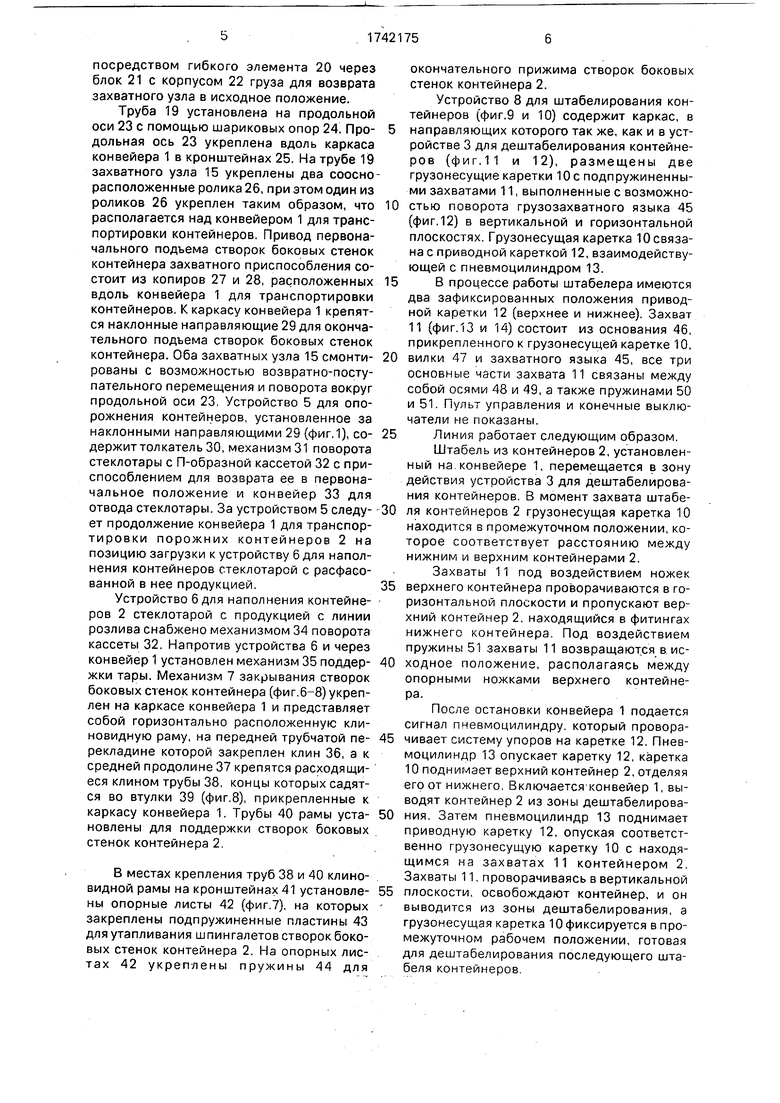

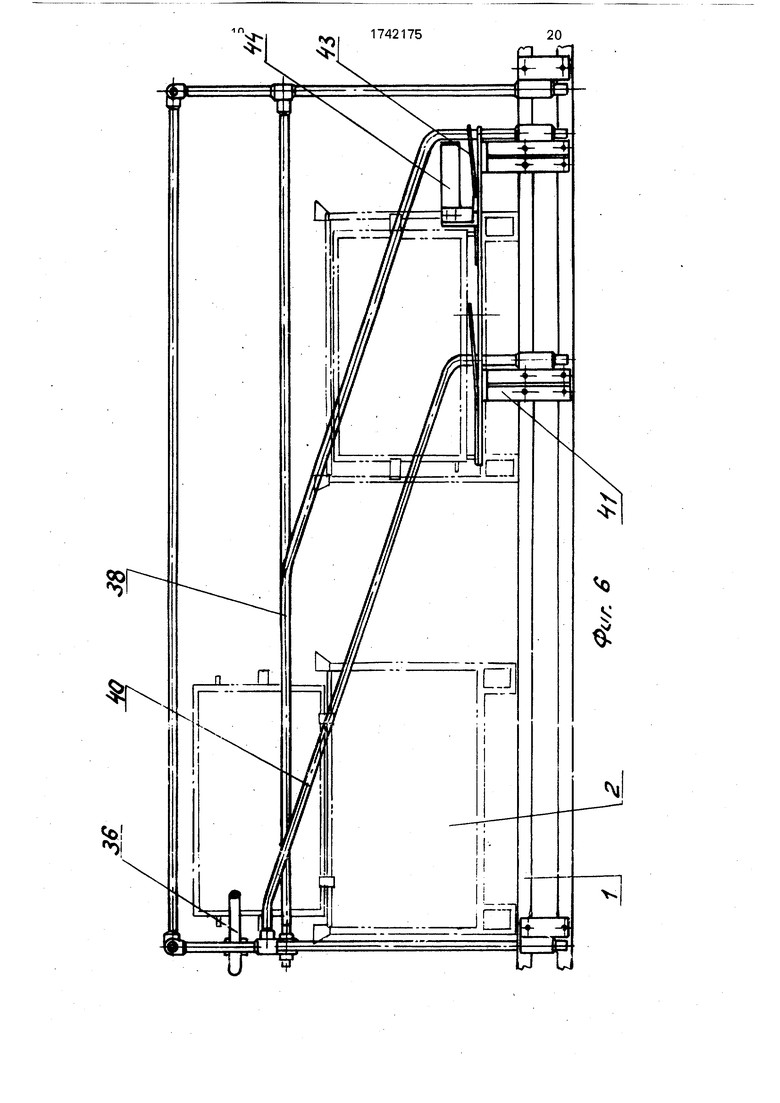

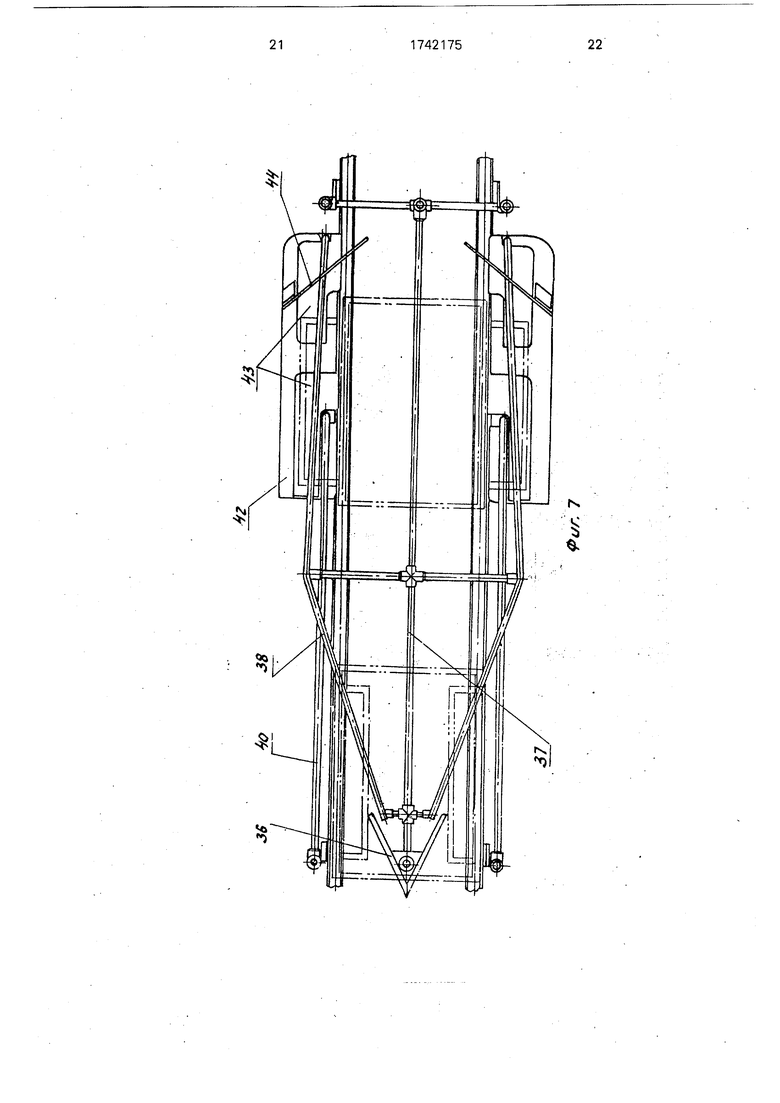

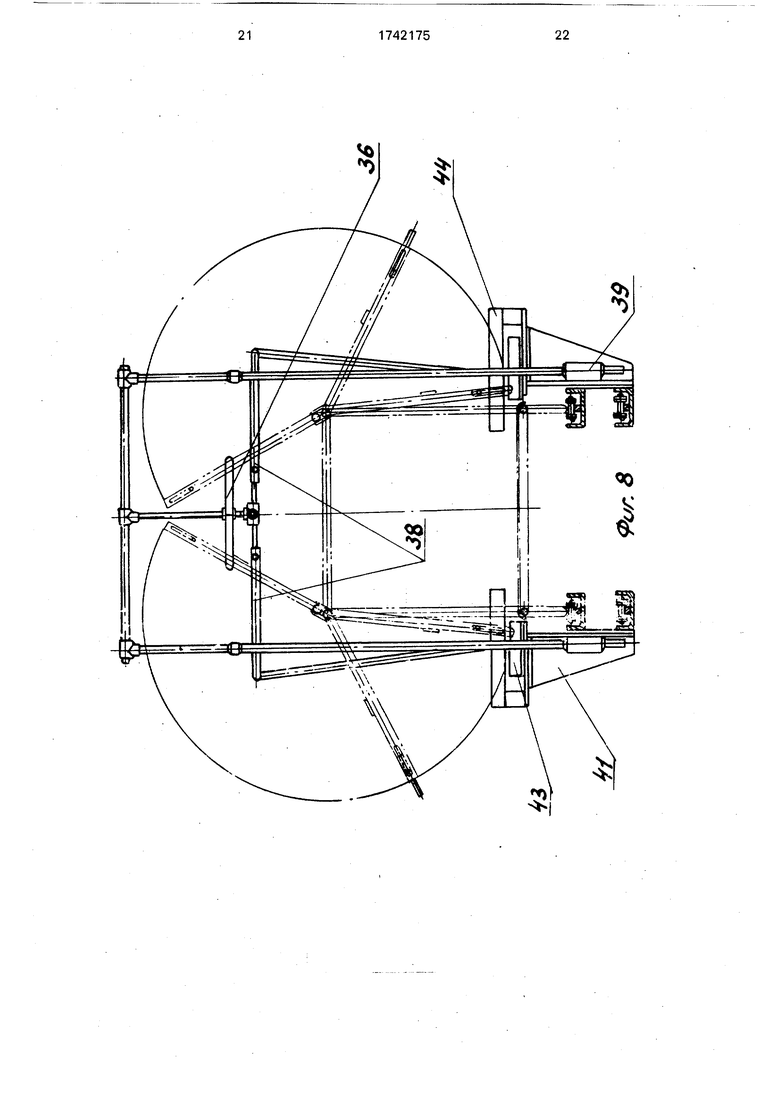

стенок контейнера, варианты положения; на фиг.6-8 - механизм закрывания створок боковых стенок контейнера, вид спереди, сверху и сбоку соответственно; на фиг,9 и

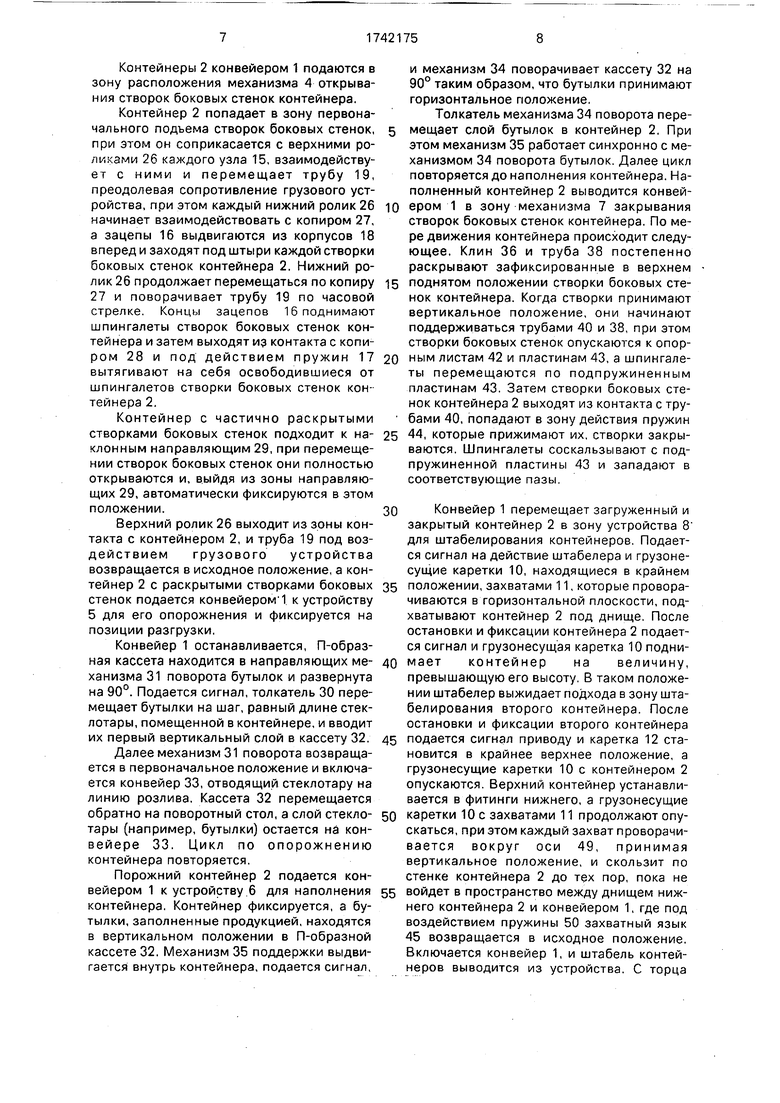

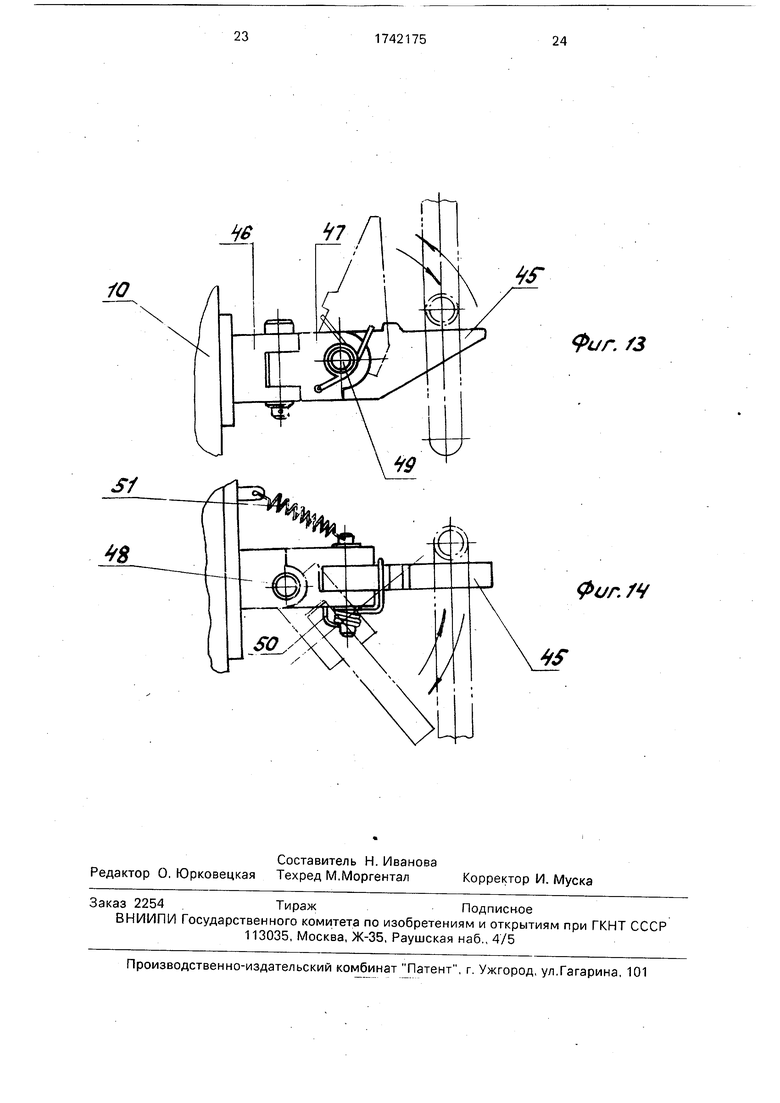

10 - устройство для штабелирования контейнеров, вид сбоку и спереди; на фиг. 11 и 12 -устройство для дештабелирования, вид сбоку и спереди; на фиг. 13 и 14 - захваты грузонесущих кареток - рабочие органы,

0 вид сбоку и сверху.

Линия погрузки стеклотары в контейнеры содержит (фиг,1 и 2) конвейеры 1 для транспортировки контейнеров 2 и расположенные соответственно по ходу перемеще5 ния контейнеров 2 устройство 3 для дештабелирования последних, установленные на переднем торце линии, механизм 4 открывания створок боковых стенок контейнера, за которым установлено устройство 5

0 для опорожнения контейнеров 2.

За конвейером 1 передачи порожних контейнеров 2 на позицию загрузки установлено устройство 6 для наполнения контейнеров, за которым расположен

5 механизм 7 закрывания створок боковых стенок контейнера, а после него - устройство 8 для штабелирования контейнеров 2. Устройство 3 для дештабелирования контейнеров 2 предназначено для расформиро0 вания штабеля контейнеров 2 и состоит из каркаса 9 (фиг.11 и 12), в направляющих которого размещены две грузонесущие каретки 10, смонтированные с возможностью вертикального перемещения и фиксации их

5 в промежуточном рабочем положении. Гру- зонесущая каретка 10 содержит подпружиненные захваты 11, выполненные с возможностью поворота в вертикальной и горизонтальной плоскостях. Каретка Юсвя0 зана с приводной кареткой 12, взаимодействующей с пневмоцилиндром 13, на каретке 12 установлена система упоров, связанных с валом 14 и взаимодействующих с пневмоцилиндром. Таким образом, в про5 цессе работы устройства 3 для дештабелирования контейнеров возникают три зафиксированных положения приводной каретки - промежуточное и два крайних (верхнее и нижнее).

0Механизм 4 открывания створок боковых стенок контейнера 2 (фиг.3-5) содержит симметрично расположенные по обе стороны конвейера 1 для транспортировки контейнеров 2 захватные узлы 15 для

5 первоначального подъема створок боковых стенок контейнера 2. Каждый захватный узел 15 содержит захватное приспособление, состоящее из зацепа 16 с пружиной 17, установленного в корпусе 18, укрепленном на трубе 19 (фиг.З и 4), взаимосвязанной

посредством гибкого элемента 20 через блок 21 с корпусом 22 груза для возврата захватного узла в исходное положение.

Труба 19 установлена на продольной оси 23 с помощью шариковых опор 24, Продольная ось 23 укреплена вдоль каркаса конвейера 1 в кронштейнах 25. На трубе 19 захватного узла 15 укреплены два соосно расположенные ролика 26, при этом один из роликов 26 укреплен таким образом, что располагается над конвейером 1 для транспортировки контейнеров. Привод первоначального подъема створок боковых стенок контейнера захватного приспособления состоит из копиров 27 и 28, расположенных вдоль конвейера 1 для транспортировки контейнеров. К каркасу конвейера 1 крепятся наклонные направляющие 29 для окончательного подъема створок боковых стенок контейнера. Оба захватных узла 15 смонтированы с возможностью возвратно-поступательного перемещения и поворота вокруг продольной оси 23. Устройство 5 для опорожнения контейнеров, установленное за наклонными направляющими 29 (фиг.1), со- держиттолкатель 30, механизм 31 поворота стеклотары с П-образной кассетой 32 с приспособлением для возврата ее в первоначальное положение и конвейер 33 для отвода стеклотары. За устройством 5 следует продолжение конвейера 1 для транспортировки порожних контейнеров 2 на позицию загрузки к устройству 6 для наполнения контейнеров стеклотарой с расфасованной в нее продукцией.

Устройство 6 для наполнения контейнеров 2 стеклотарой с продукцией с линии розлива снабжено механизмом 34 поворота кассеты 32. Напротив устройства 6 и через конвейер 1 установлен механизм 35 поддержки тары. Механизм 7 закрывания створок боковых стенок контейнера (фиг.6-8) укреплен на каркасе конвейера 1 и представляет собой горизонтально расположенную клиновидную раму, на передней трубчатой перекладине которой закреплен клин 36, а к средней продолине 37 крепятся расходящиеся клином трубы 38, концы которых садятся во втулки 39 (фиг.8), прикрепленные к каркасу конвейера 1. Трубы 40 рамы установлены для поддержки створок боковых стенок контейнера 2

В местах крепления труб 38 и 40 клиновидной рамы на кронштейнах 41 установлены опорные листы 42 (фиг.7), на которых закреплены подпружиненные пластины 43 для утапливания шпингалетов створок боковых стенок контейнера 2. На опорных листах 42 укреплены пружины 44 для

окончательного прижима створок боковых стенок контейнера 2.

Устройство 8 для штабелирования контейнеров (фиг.9 и 10) содержит каркас, в

5 направляющих которого так же, как и в устройстве 3 для дештабелирования контейнеров (фиг.11 и 12), размещены две грузонесущие каретки 10с подпружиненными захватами 11, выполненные с возможно10 стью поворота грузозахватного языка 45 (фиг.12) в вертикальной и горизонтальной плоскостях. Грузонесущая каретка 10 связана с приводной кареткой 12, взаимодействующей с пневмоцилиндром 13.

5 В процессе работы штабелера имеются два зафиксированных положения приводной каретки 12 (верхнее и нижнее). Захват 11 (фиг. 13 и 14) состоит из основания 46, прикрепленного к грузонесущей каретке 10,

0 вилки 47 и захватного языка 45, все три основные части захвата 11 связаны между собой осями 48 и 49, а также пружинами 50 и 51. Пульт управления и конечные выключатели не показаны,

5Линия работает следующим образом.

Штабель из контейнеров 2, установленный на конвейере 1, перемещается в зону действия устройства 3 для дештабелирования контейнеров. В момент захвата штабе- 0 ля контейнеров 2 грузонесущая каретка 10 находится в промежуточном положении, которое соответствует расстоянию между нижним и верхним контейнерами 2.

Захваты 11 под воздействием ножек

5 верхнего контейнера проворачиваются в горизонтальной плоскости и пропускают верхний контейнер 2, находящийся в фитингах нижнего контейнера. Под воздействием пружины 51 захваты 11 возвращаются в ис0 ходное положение, располагаясь между опорными ножками верхнего контейнера.

После остановки конвейера 1 подается сигнал пиевмоцилиндру. который провора5 чивает систему упоров на каретке 12. Пнев- моцилиндр 13 опускает каретку 12, каретка 10 поднимает верхний контейнер 2, отделяя его от нижнего. Включается конвейер 1, выводят контейнер 2 из зоны дештабелирова0 ния. Затем пневмоцилиндр 13 поднимает приводную каретку 12, опуская соответственно грузонесущую каретку 10 с находящимся на захватах 11 контейнером 2. Захваты 11, проворачиваясь в вертикальной

5 плоскости, освобождают контейнер, и он выводится из зоны дештабелирования, а грузонесущая каретка 10 фиксируется в промежуточном рабочем положении, готовая для дештабелирования последующего штабеля контейнеров

Контейнеры 2 конвейером 1 подаются в зону расположения механизма А открывания створок боковых стенок контейнера.

Контейнер 2 попадает в зону первоначального подъема створок боковых стенок, при этом он соприкасается с верхними роликами 26 каждого узла 15, взаимодействует с ними и перемещает трубу 19, преодолевая сопротивление грузового устройства, при этом каждый нижний ролик 26 начинает взаимодействовать с копиром 27, а зацепы 16 выдвигаются из корпусов 18 вперед и заходят под штыри каждой створки боковых стенок контейнера 2. Нижний ролик 26 продолжает перемещаться по копиру 27 и поворачивает трубу 19 по часовой стрелке. Концы зацепов 16 поднимают шпингалеты створок боковых стенок контейнера и затем выходят из контакта с копиром 28 и под действием пружин 17 вытягивают на себя освободившиеся от шпингалетов створки боковых стенок контейнера 2.

Контейнер с частично раскрытыми створками боковых стенок подходит к на- клонным направляющим 29, при перемещении створок боковых стенок они полностью открываются и, выйдя из зоны направляющих 29, автоматически фиксируются в этом положении.

Верхний ролик 26 выходит из зоны контакта с контейнером 2, и труба 19 под воздействием грузового устройства возвращается в исходное положение, а контейнер 2 с раскрытыми створками боковых стенок подается конвейером 1 к устройству 5 для его опорожнения и фиксируется на позиции разгрузки.

Конвейер 1 останавливается, П-образ- ная кассета находится в направляющих ме- ханизма 31 поворота бутылок и развернута на 90°. Подается сигнал, толкатель 30 перемещает бутылки на шаг, равный длине стеклотары, помещенной в контейнере, и вводит их первый вертикальный слой в кассету 32.

Далее механизм 31 поворота возвращается в первоначальное положение и включается конвейер 33, отводящий стеклотару на линию розлива. Кассета 32 перемещается обратно на поворотный стол, а слой стекло- тары (например, бутылки) остается на конвейере 33. Цикл по опорожнению контейнера повторяется.

Порожний контейнер 2 подается конвейером 1 к устройству 6 для наполнения контейнера. Контейнер фиксируется, а бутылки, заполненные продукцией,находятся в вертикальном положении в П-образной кассете 32. Механизм 35 поддержки выдвигается внутрь контейнера, подается сигнал,

и механизм 34 поворачивает кассету 32 на 90° таким образом, что бутылки принимают горизонтальное положение.

Толкатель механизма 34 поворота перемещает слой бутылок в контейнер 2. При этом механизм 35 работает синхронно с механизмом 34 поворота бутылок. Далее цикл повторяется до наполнения контейнера. Наполненный контейнер 2 выводится конвейером 1 в зону механизма 7 закрывания створок боковых стенок контейнера. По мере движения контейнера происходит следующее. Клин 36 и труба 38 постепенно раскрывают зафиксированные в верхнем поднятом положении створки боковых стенок контейнера. Когда створки принимают вертикальное положение, они начинают поддерживаться трубами 40 и 38, при этом створки боковых стенок опускаются к опорным листам 42 и пластинам 43, а шпингалеты перемещаются по подпружиненным пластинам 43. Затем створки боковых стенок контейнера 2 выходят из контакта с трубами 40, попадают в зону действия пружин 44, которые прижимают их. створки закрываются. Шпингалеты соскальзывают с подпружиненной пластины 43 и западают в соответствующие пазы.

Конвейер 1 перемещает загруженный и закрытый контейнер 2 в зону устройства 8 для штабелирования контейнеров. Подается сигнал на действие штабелера и грузоне- сущие каретки 10, находящиеся в крайнем положении, захватами 11, которые проворачиваются в горизонтальной плоскости, подхватывают контейнер 2 под днище. После остановки и фиксации контейнера 2 подается сигнал и грузонесущая каретка 10 поднимает контейнер на величину, превышающую его высоту. В таком положении штабелер выжидает подхода в зону штабелирования второго контейнера. После остановки и фиксации второго контейнера подается сигнал приводу и каретка 12 становится в крайнее верхнее положение, а грузонесущие каретки 10 с контейнером 2 опускаются. Верхний контейнер устанавливается в фитинги нижнего, а грузонесущие каретки 10 с захватами 11 продолжают опускаться, при этом каждый захват проворачивается вокруг оси 49, принимая вертикальное положение, и скользит по стенке контейнера 2 до тех пор, пока не войдет в пространство между днищем нижнего контейнера 2 и конвейером 1, где под воздействием пружины 50 захватный язык 45 возвращается в исходное положение. Включается конвейер 1, и штабель контейнеров выводится из устройства. С торца

конвейера штабель снимается автопогрузчиком.

Использование предлагаемой линии погрузки тары в контейнер позволяет полностью автоматизировать процессы опорожнения контейнеров от стеклотары и затем наполнения контейнера тарой с продукцией.

Применение устройства позволяет полностью автоматизировать все операции по получению штабеля из контейнеров, заполненных продукцией, расфасованной в тару, а линию сделать компактной.

Формула изобретения 1. Линия погрузки стеклотары в контейнер, включающая устройства для опорожнения и наполнения контейнера, конвейеры для транспортировки стеклотары и контейнеров, отличающаяся тем, что, с целью повышения производительности, она снабжена размещенными на входе и выходе линии устройствами для дештабелирования и штабелирования контейнеров и механизмами открывания и закрывания боковых стенок контейнера, размещенными соответственно между устройствами для дештабелирования и опорожнения контейнеров и устройствами для наполнения и штабелирования контейнеров, при этом механизм открывания боковых стенок контей- нерасодержитсимметрично

расположенные по обе стороны конвейера для транспортировки контейнеров, смонтированные с возможностью возвратно-по- ступательного перемещения вдоль конвейера и поворота вокруг продольной оси захватные приспособления с приводом для первоначального подъема боковых стенок контейнера и наклонные направляющие для их окончательного подъема, а механизм закрывания боковых стенок контейнера представляет собой горизонтально расположенную клиновидную раму, под которой укреплены подпружиненные пластины.

2. Линия по п.1, отличающаяся тем, что каждое из устройств для опорожнения и наполнения контейнера содержит механизм поворота стеклотары, состоящий из поворотного стола с П-образной кассетой, а устройство для опорожнения контейнера содержит также толкатель для подачи стеклотары в кассету.

3. Линия по п.1, отличающаяся тем, что каждое из устройств для дештабелирования и штабелирования контейнеров содержит смонтированные с возможностью вертикального перемещения и фиксации

грузонесущие каретки с подпружиненными захватами, рабочие органы которых выполнены с возможностью поворота в горизонтальной и вертикальной плоскостях.

4. Линия по п.1, отличающаяся тем, что каждое из захватных приспособлений механизма открывания створок крышки контейнера содержит корпус с укрепленными на нем подпружиненными зацепом и

двумя соосно расположенными роликами, а привод захватного приспособления состоит из расположенных вдоль конвейера для транспортировки контейнеров-копиров для взаимодействия с зацепом и одним из роликов и связанного гибкой тягой с корпусом груза для возврата захватного узла в исходное положение, при этом второй ролик захватного узла укреплен над конвейером для транспортировки контейнеров.

м

N

1742175 Th

16

. /

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕСОЗАГОТОВИТЕЛЬНАЯ МАШИНА | 1989 |

|

SU1833975A1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЗАГРУЖЕННЫХ СТЕРЖНЕОБРАЗНЫМИ ЭЛЕМЕНТАМИ СЕКЦИОННЫХ КАССЕТ, ИСПОЛЬЗУЕМЫХ В ТАБАЧНОЙ ПРОМЫШЛЕННОСТИ | 2009 |

|

RU2484743C2 |

| АВТОМАТИЧЕСКИЙ МЕХАНИЗМ ЗАРЯЖАНИЯ ТАНКОВОЙ ПУШКИ, КАССЕТА ДЛЯ РАЗМЕЩЕНИЯ ВЫСТРЕЛА И СПОСОБ ЗАКРЕПЛЕНИЯ ВЫСТРЕЛА В КОНВЕЙЕРЕ АВТОМАТИЧЕСКОГО МЕХАНИЗМА ЗАРЯЖАНИЯ | 2007 |

|

RU2361169C2 |

| БОЕВОЕ ОТДЕЛЕНИЕ ТАНКА | 2005 |

|

RU2290595C1 |

| КОНТЕЙНЕР С КРЫШКОЙ, УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ КРЫШКОЙ УКАЗАННОГО КОНТЕЙНЕРА | 2017 |

|

RU2674709C2 |

| Упаковка для текучего продукта | 1989 |

|

SU1739842A3 |

| Автоматический затвор для двухстворчатых шахтных дверей подъемников | 1931 |

|

SU23264A1 |

| Контейнер для сыпучих грузов | 1980 |

|

SU925786A1 |

| Саморазгружающийся складной контейнер | 1957 |

|

SU112709A1 |

| Контейнер | 1981 |

|

SU981111A1 |

Изобретение относится к погрузочно- разгрузочной технике, в частности к оборудованию для выгрузки порожней стеклянной тары из контейнера, и может найти применение на предприятиях пищевой и химической промышленностей. Целью изобретения является повышение производительности. Линия погрузки стеклотары в контейнеры состоит из взаимосвязанных между собой цепных конвейеров, для перемещения контейнеров. На переднем торце установлено устройство для дештабелиро- вания контейнеров, за которым находится механизм открывания боковых стенок контейнера, за ним следует устройство для выгрузки бутылок (банок) из контейнеров. Далее следует продолжение конвейера для передачи порожних контейнеров с позиции разгрузки на позицию загрузки к устройству для укладки бутылок в контейнер. После этого устройства установлен механизм закрывания боковых стенок контейнера, за которым находится устройство для штабелирования контейнеров, установленное на другом торце линии. 3 з.п. ф-лы, 14 ил. (Л

28

v

9

гг.in

LJ|L .iU

Л/л /

Л

i

«ж.

t/r. /2

и

/о

Фиг. /3

Фиг. /У

| Комплексно-механизированная линия погрузки пищевых продуктов | 1986 |

|

SU1416396A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-06-23—Публикация

1989-09-01—Подача