1

Изобретение относится к области сварки плавлением с применением присадочного металла и может быть использовано в различных отраслях народного хозяйства.

Цель изобретения - повьпиение коли честна сварных соединений и качества путем првьшения .стабильности проплавления металла, а также упрощение процесса сварки.

Способ основан на том, что предварительно созданное в присадочном элементе поле изгибающих напряжений препятствует его отходу от свариваемых кромок, обусловленному неравномерным нагревом присадочного элемента по его сечению.

Если.не прихватывать один конец присадочного элемента, то в присадочном элементе после снятия изгибающей нагрузки поле напр жений исчезнет и присадочнь1й элемент отойдет от свари

ваемых кромок, что недопустимо. При прихватке одного крица; присадочного элемента к кромкам и начале сварки с противоположного конца контакт присадочного элемента с кромками не нарушается в течение всего пррцесса сварки. Оптимальную величину кривизны присадочного элемента определяют экспериментально.

При сварке прямолинейных и выпуклых стыков присадочный элемент изготавливают с кривизной, превьшающей. кривизну стыка, а при сварке вогнутых стыков с кривизной, меньшей .кривизны стыка.

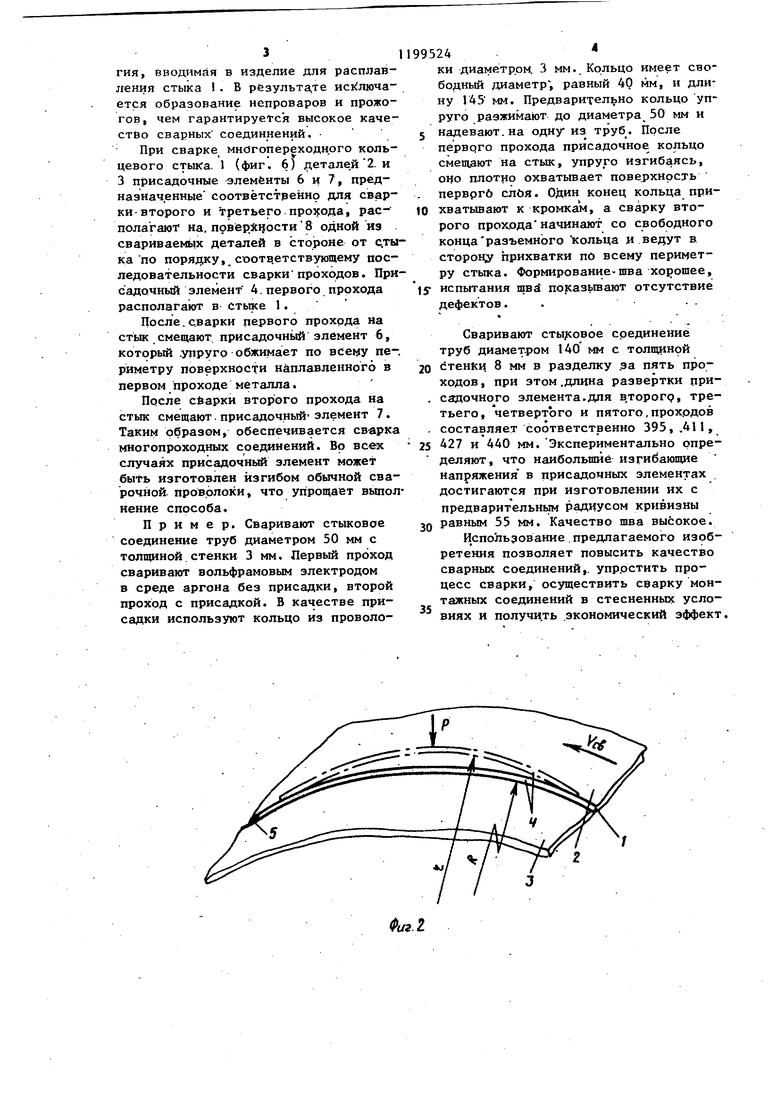

При сварке кольцевых стыков присадочный элемент изготавливают в виде разомкнутого кольца, имекнцего длину, обеспечивающую смыкание его свободных концов при прилегании по всему периметру к контактной поверхности. Это обеспечивает при сварке равномерное заполнение присадкой всего периметра и не снижает внутренних напряжений, противодействующих термическому изгибу присадочного элемента. .

При многопроходной сварке кольцевых стыков присадочные элементы, предназначенные для выполнения второго и последукхцих проходов, располагают на поверхности свариваемых деталей в стороне от стыка, упруго изгибая их до кривизны этой поверхности, а перед сваркой каждого прохода соответствующий присадочный

I99524i

элемент смещают на стык.. Присадочный . элемент при этом под действием внутренних напряжений упруго изгибается и плотно охватывает поверхность пред

5 шествующего слоя.

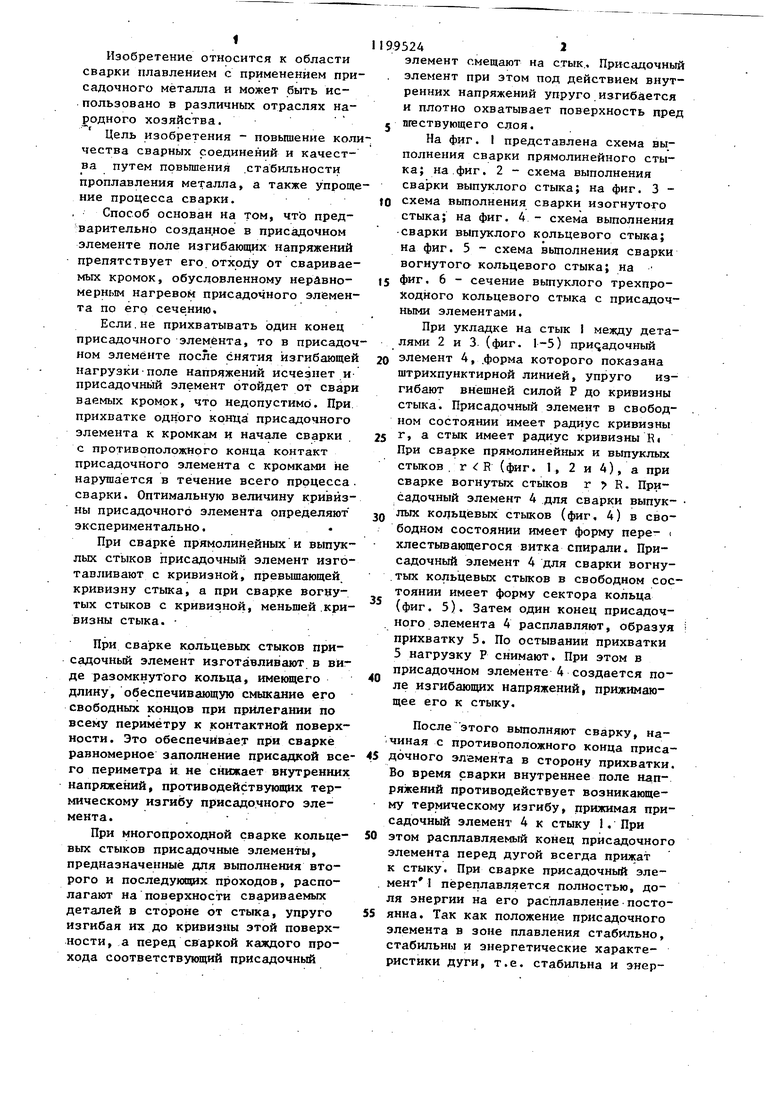

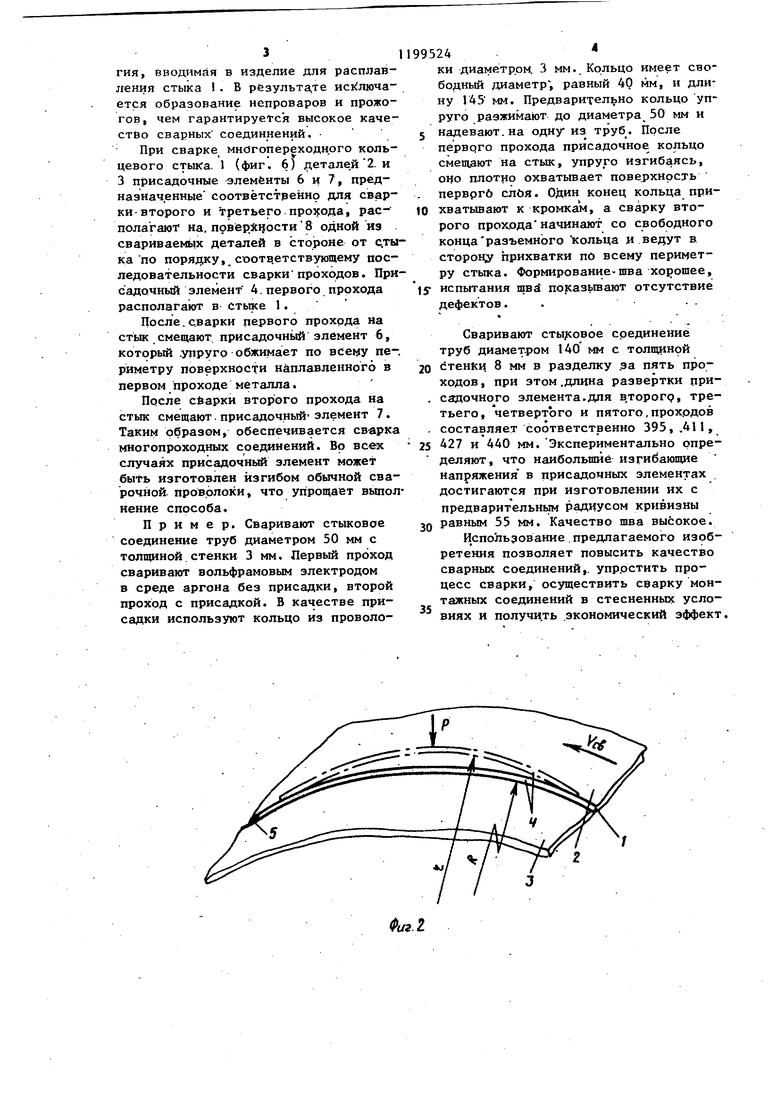

На фиг. I представлена схема выполнения сварки прямолинейного стыка; на.фиг. 2 - схема выполнения сварки выпуклого стыка; на фиг. 3 fO схема вьтолнения сварки изогнутого стыка; на фиг. 4 - схема выполнения сварки выпуклого кольцевого стыка; на фиг. 5 - схема вьтолнения сварки вогнутого кольцевого стыка; на

(5 фиг. 6 - сечение вьтуклого трехпроХодного кольцевого стыка с присадочными элементами.

При укладке на стык I между деталями 2 и 3 (фиг. 1-5) пpиqaдoчный

20 элемент 4, .форма которого показана штрихпуиктирной линией, упруго изгибают внешней силой Р до кривизны стыка. Присадочный элемент в свободном состоянии имеет радиус кривизны

25 г, а стык имеет радиус кривизны Ri При сварке прямолинейных и выпуклых стыков , г R (фиг. 1, 2 и 4), а при сварке вогнутых стыков г R. Присадочный элемент 4 для сварки выпук-

JQ лых ко; ьцёвых стьжов (фиг. 4) в свободном состоянии имеет форму пере- хлестывающегося витка спирали. Присадочный элемент 4 для сварки вогнутых кольцевых стыков в свободном состоянии имеет форму сектора кольца (фиг. 5). Затем один конец присадочного элемента 4 расплавляют, образуя прихватку 5. По остывании прихватки 5 нагрузку Р снимают. При этом в присадочном элементе 4 создается поле изгибающих напряжений, прижимающее его к стыку.

После этого вьтолняют сварку, начиная с противоположного конца присадочного элемента в сторону прихватки. Во время сварки внутреннее поле напряжений противодействует возникающему термическому изгибу, прижимая присадочный элемент 4 к стыку 1. При

этом расплавляемый конец присадочного элемента перед дугой всегда прижат к стыку. При сварке присадочный элементI переплавляется полностью, доля энергии на его расплавлениепостоянна. Так как положение присадочного элемента в зоне плавления стабильно, стабильны и энергетические характеристики дуги, т.е. стабильна и энерг

гия, вводимая в изделие для расплавления стыка . В результанте ис лючается образование непроваров и прожогов , чем гарантируется высокое качество сварных соединнений.

При сварке многопереходирго кольцевого стыка. 1 (фиг. 6) детале,й2. и 3 присадочные -элементы 6 и 7, предназначенные соотвётстренно для сварки-второго и третьего , располагают на. повер,чости 8 одной из свариваемь1х деталей в стороне от с.тыкапо порядку, соответствующему последовательности сваркипроходов. Присадочный элемент 4. первого прохода располагак т в стыке 1.

После,сварки первого прохода на стык смещают присадочный элемент 6, которьй .упруго обжимает по всему периметру поверхности наплавленного в первом проходе металла.

После сёарки второго прохода на стык смещают.присадочный- элемент 7. Таким образом, обеспечивается сварка многопроходных соединений. Во всех случаях присадочный элемент может быть изготовлен изгибом обычной сварочной, проволоки что упрощает вьшолнение способа.

Пример. Сваривают стыковое соединение труб диаметром 50 мм с толщиной стенки 3 мм. Лервый проход сваривают вольфрамовым электродом в среде аргона без присадки, второй проход с присадкой. В качестве присадки используют кольцо из проволо9524

ки диаметром. 3 мм. Кольцо имеет сво бодный диаметр, равный 40 мм, и длину 145 мм. Предварительно кольцо упруго разжимают до диаметра 50 мм и г надевают.на одну из труб. После

J ,

перврго прохода присадочное кольцо смещают на стык, упруго изгибаясь, оио плотно охватывает поверхность первргб слйя. Один конец кольца при10 хватьшают к кромкам, а сварку второго прохода начинают со свободного концаразъемного кольца и ведут в сторону прихватки по всему периметру стыка. Формирование шва хорошее, jy испытания швй по.казьгоают отсутствие дефектов. .

.

Сваривают соединение труб диамет.ром 140 мм с толщиной 20 стенки. 8 мм в разделку .за пять проходов , при этом.длина развертки при. садочного элемента.для в.торогр, третьего, четвертого и пятого, прох.одов , составляет соответственно 395, .411, 25 27 и 440 мм.Экспериментально определяют , что наибольшие изгибающие напряжения в присадочных элементах достигаются при изготовлении их с предварительнь1м радиусом кривизны 3Q равным 55 мм. Качество шва высокое.

Использование предлагаемого изобретения позволяет повысить качество сварных соединений,, упр.остить процесс сварки, осуществить сварку монтажных соединений в стесненных усло35

ВИЯХ и получить экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки и сварки крупногабаритных конструкций | 1978 |

|

SU733928A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННОЙ ЛОПАТКИ МОНОКОЛЕСА | 2024 |

|

RU2824976C1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ дуговой сварки плавлением сталей | 1979 |

|

SU946842A1 |

| Способ подготовки под сварку кольце-ВыХ СОЕдиНЕНий ТРуб | 1979 |

|

SU804298A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

1. СПОСОБ СВАР1СИ ПЛАВЛЕНИЕМ, при котором присадочный элемент изгибают в соответствии с кривизной сварного шва, укладывают его на изделие со стороны сварочной дуги и прижимают к свариваемым кромкам с последующим расплавлением его сварочным источником, отличающийся тем, что, с целью повышения качества путем повышения стабильности проплавления металла и упрощения процесса сварки, присадочный элемент из-, гибают до кривизны, соответствующей кривизне, возникающей при его нагреве сварочным источником в свободном состоянии, прихватывают один его Конец к свариваемым кромкам, а затем производят сварку шва, начиная с неприхваченного конца присадочного элемента. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что при многопроходной сварке кольцевых стыков присадочные элементы, предназначенные для выполнения второго и последующих слоев, располагают на поверхности свариваемых деталей в стороне от сты(Л ка, упруго изгибая их до кривизны этой поверхности, а перёд сваркой каждого прохода соответствующий присадочный элемент смещают на стык.

| Способ сварки плавлением стыковых соединений | 1974 |

|

SU524641A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-12-23—Публикация

1984-05-07—Подача