Изобретение относится к сварочному оборудованию и может быть использовано для сварки подушек с подкладками стрелочных переводов желез нрдорожных веток, трамвайных путей, узкоколейных путей и путей специального назначения.

Цель изобретения - повышение производительности за счет автоматизации сборки под сварку .через концентратор.

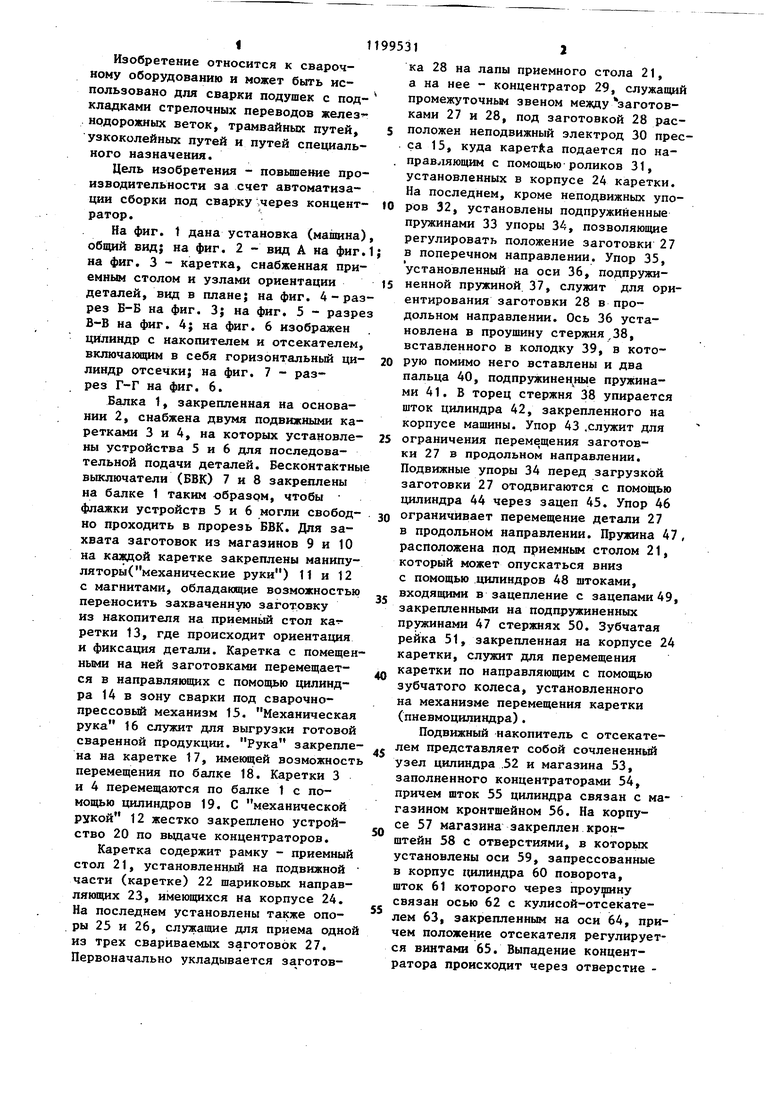

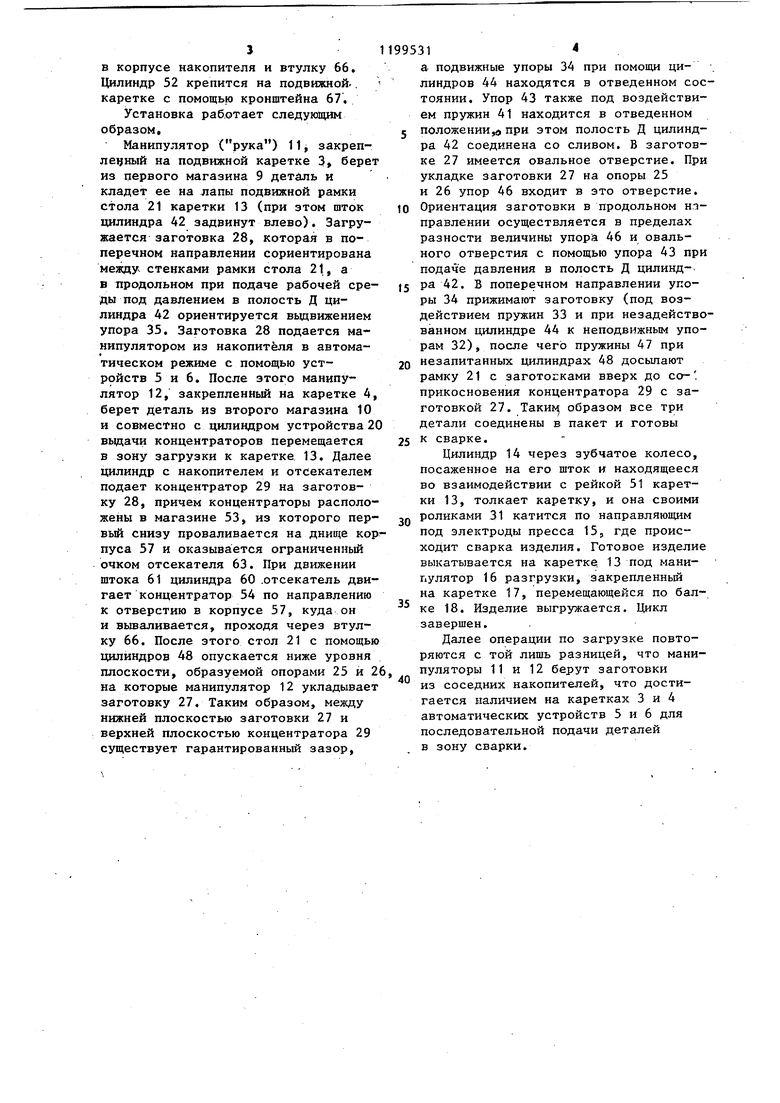

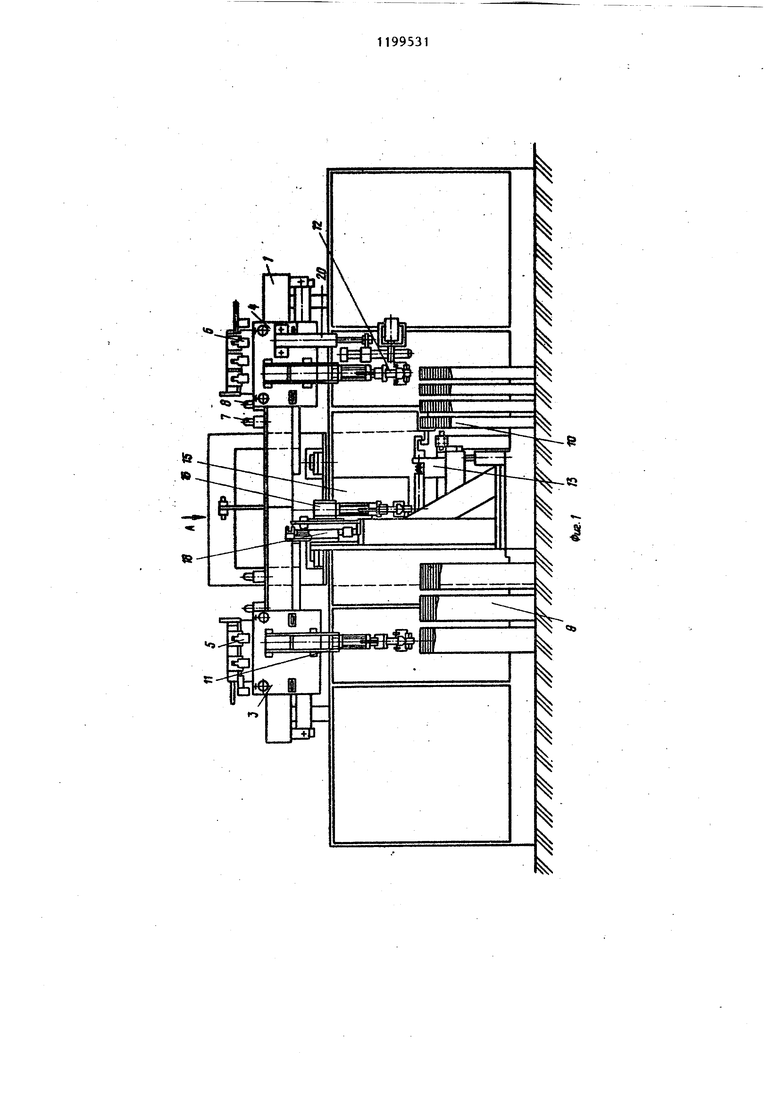

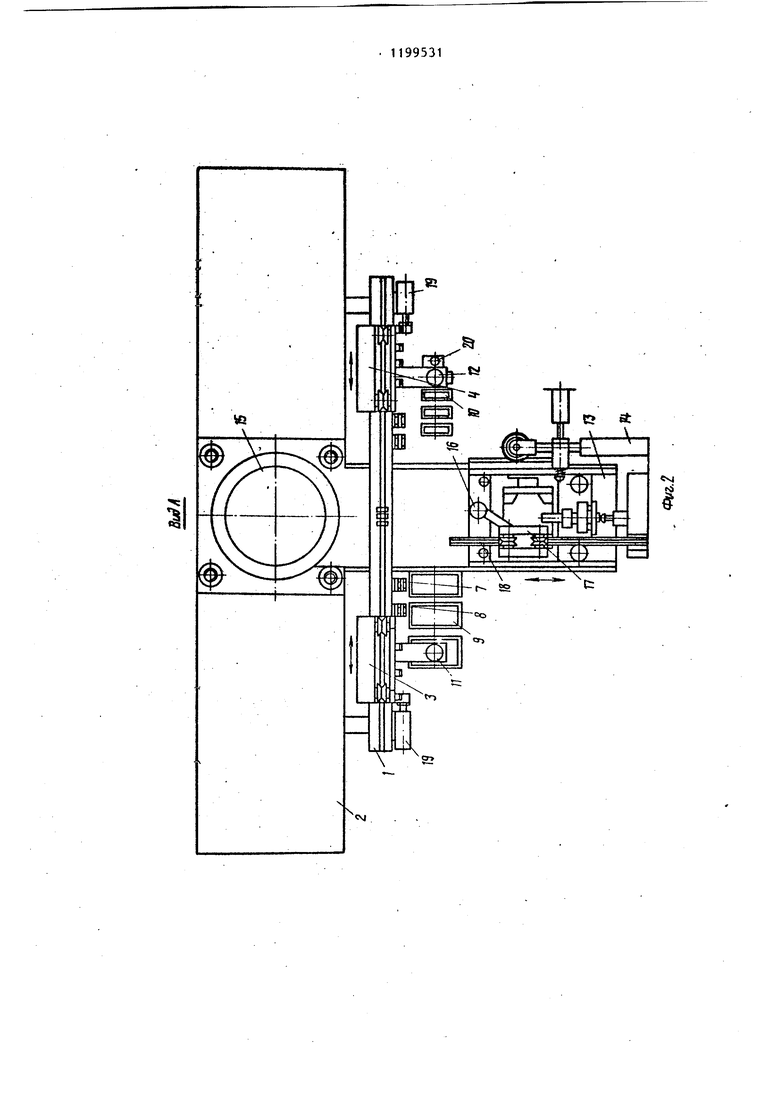

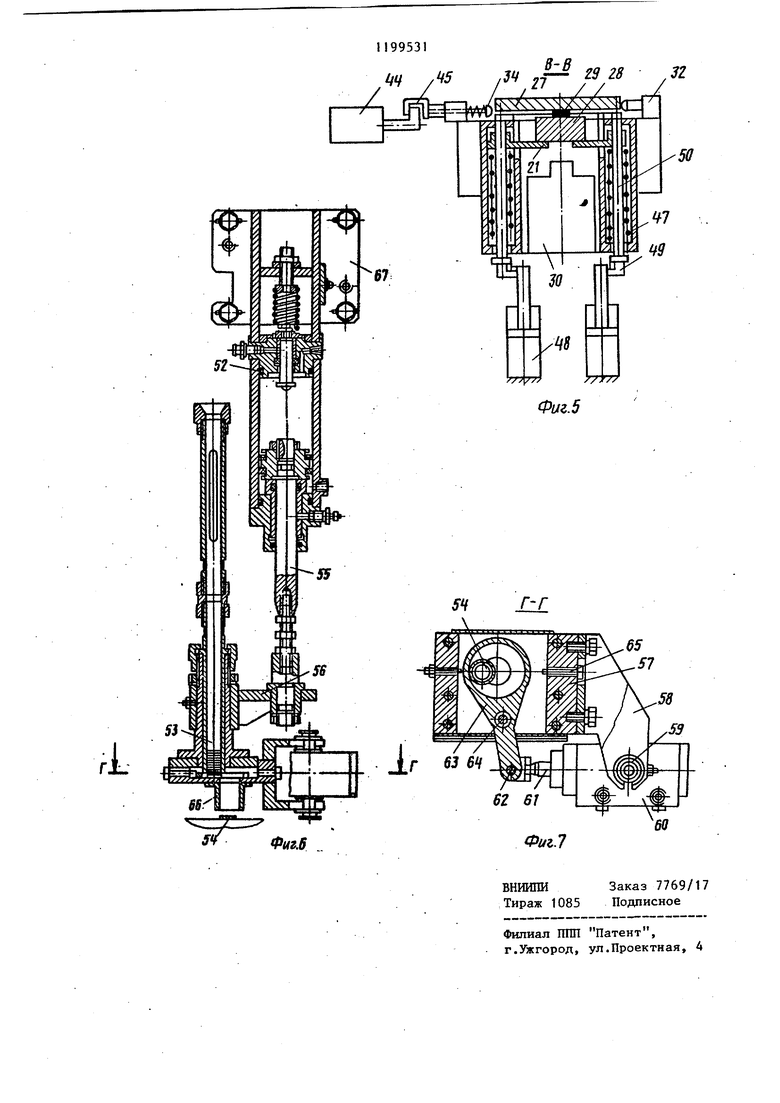

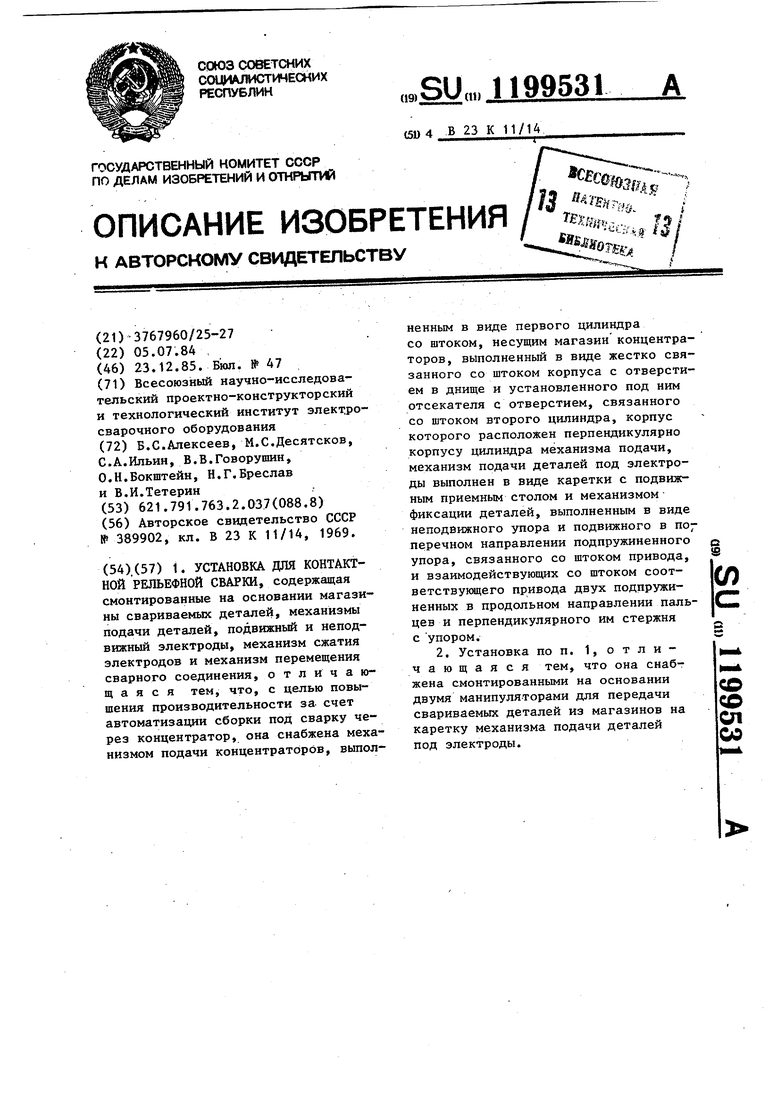

На фиг. t дана установка (махоина) общий вид; на фиг. 2 - вид А на фиг. на фиг. 3 - каретка, снабженная приемным столом и узлами ориентации деталей, вид в плане; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разре В-В на фиг. 4; на фиг. б изображен цилиндр с накопителем и отсекателем, включаняцим в себя горизонтальный цилиндр отсечки; на фиг. 7 - разрез Г-Г на фиг. 6.

Балка 1, закрепленная на основании 2, снабжена двумя подвижными каретками 3 и 4, на которых установлены устройства 5 и 6 для последовательной подачи деталей. Бесконтактны выключатели (БВК) 7 и 8 закреплены на балке 1 таким образом, чтобы флажки устройств 5 и 6 могли свободно проходить в прорезь БВК. Для захвата заготовок из магазинов 9 и 10 на каодой каретке закреплены манипуляторы(механические руки) 11 и 12 с магнитами, обладаюище возможностью переносить захваченную заготовку из накопителя на приемнь1й стол ка-:ретки 13, где происходит ориентация и фиксация детали. Каретка с помещенными на ней заготовками перемещается в направляющих с помощью цилиндра 14 в зону сварки под сварочнопрессовый механизм 15. Механическая рука 16 служит для выгрузки готовой сваренной продукции. Рука закреплена на каретке 17, имеющей возможност перемещения по балке 18. Каретки 3 и 4 перемещаются по балке 1 с помощью цилиндров 19. С механической рукой 12 жестко закреплено устройство 20 по вьздаче концентраторов.

Каретка содержит рамку - приемный стол 21, установленный на подвижной части (каретке) 22 шариковых направляющих 23, имеющихся на корпусе 24. На последнем установлены также опоры 25 и 26, служащие для приема одной из трех свариваемых заготовок 27. Первоначально укладывается заготовка 28 на лапы приемного стола 21, а на нее - концентратор 29, служащий промежуточным звеном между заготовками 27 и 28, под заготовкой 28 расположен неподвижный электрод 30 пресса 15, куда каретЛа подается по направляющим с помощью роликов 31, установленных в корпусе 24 каретки. На последнем, кроме неподвижных упоров 32, установлены подпружиненные пружинами 33 упоры ЗА, позволяющие регулировать положение заготовки 27 в поперечном направлении. Упор 35, установленный на оси 36, подпружиненной пружиной 37, служит для ориентирования заготовки 28 в продольном направлении. Ось 36 установлена в проушину стержня,38, вставленного в колодку 39, в которую помимо него вставлены и два пальца 40, подпружинен ные пружинами 41. В торец стержня 38 упирается шток цилиндра 42, закрепленного на корпусе машины. Упор 43 .служит для ограничения перемещения заготовки 27 в продольном направлении. Подвижные упоры 34 перед загрузкой заготовки 27 отодвигаются с помощью цилиндра 44 через зацеп 45. Упор 46 ограничивает перемещение детали 27 в продольном направлении. Пружина 47 расположена под приемным столом 21, который может опускаться вниз с помощью цилиндров 48 штоками, входящими в зацепление с зацепами 49 закрепленными на подпружиненных пружинами 47 стержнях 50. Зубчатая рейка 51, закрепленная на корпусе 24 каретки, служит для перемещения каретки по направляющим с помощью зубчатого колеса, установленного на механизме перемещения каретки (пневмоцилиндра).

Подвижный Накопитель с отсекателем представляет собой сочлененный узел цилиндра .52 и магазина 53, заполненного концентраторами 54, причем шток 55 цилиндра связан с магазином кронтшейном 56. На корпусе 57 магазина закреплен кронштейн 58 с отверстиями, в которых установлены оси 59, запрессованные в корпус цилиндра 60 поворота, шток 61 которого через проушину связан осью 62 с кулисой-отсекателем 63, закрепленным на оси 64, причем положение отсекателя регулируется винтами 65. Выпадение концентратора происходит через отверстие 3

в корпусе накопителя и втулку 66. Цилиндр 52 крепится на подвижной-. каретке с помощью кронштейна 67.

Установка работает следующим образом.

Манипулятор (рука) 11, закреплецный на подвижной каретке 3, берет из первого магазина 9 деталь и кладет ее на лапы подвижной рамки стола 21 каретки 13 (при этом шток цилиндра 42 задвинут влево). Загружается заготовка 28, которая в поперечном направлении сориентирована между стенками рамки стола 21, а в продольном при подаче рабочей среды под давлением в полость Д цилиндра 42 ориентируется вьщвижением упора 35. Заготовка 28 подается манипулятором из накопителя в автоматическом режиме с помощью устройств 5 и 6. После этого манипулятор 12, закрепленный на каретке 4, берет деталь из второго магазина 10 и совместно с цилиндром устройства 2 вьщачи концентраторов перемещается в зону загрузки к каретке 13. Далее цилиндр с накопителем и отсекателем подает концентратор 29 на заготовку 28, причем концентраторы расположены в магазине 53, из которого первьй снизу проваливается на днище корпуса 57 и оказывается ограниченный очком отсекателя 63. При движении штока 61 цилиндра 60 .отсекатель двигает концентратор 54 по направлению к отверстию в корпусе 57, куда он и вываливается, проходя через втулку 66. После этого стол 21 с помощью цилиндров 48 опускается ниже уровня плоскости, образуемой опорами 25 и 2 на которые манипулятор 12 укладывает заготовку 27. Таким образом, между нижней плоскостью заготовки 27 и верхней плоскостью концентратора 29 существует гарантированный зазор.

9531

а подвижные упоры 34 при помощи цилиндров 44 находятся в отведенном состоянии. Упор 43 также под воздействием пружин 41 находится в отведенном

5 положении,-) при этом полость Д цилиндра 42 соединена со сливом. В заготовке 27 имеется овальное отверстие. При укладке заготовки 27 на опоры 25 и 26 упор 46 входит в это отверстие.

JO Ориентация заготовки в продольном нлправлении осуществляется в пределах разности величины упора 46 и овального отверстия с помощью упора 43 при подаче давления в полость Д цилиндра 42. В поперечном направлении упоры 34 прижимают заготовку (под воздействием пружин 33 и при незадействованном цилиндре 44 к неподвижным упорам 32), после чего пружины 47 при

20 незапитанных цилиндрах 48 досыпают рамку 21 с заготогками вверх до соприкосновения концентратора 29 с заготовкой 27. Таки образом все три детали соединены в пакет и готовы

25 к сварке.

Цилиндр 14 через зубчатое колесо, посаженное на его шток и находящееся во взаимодействии с рейкой 51 каретки 13, толкает каретку, и она своими

,- роликами 31 катится по направляюпшм под электроды пресса 15, где происходит сварка изделия. Готовое изделие выкатывается на каретке. 13 под манипулятор 16 разгрузки, закрепленный на каретке 17, перемещающейся по балке 18. Изделие выгружается. Цикл завершен.

Далее операции по загрузке повторяются с той лишь разницей, что манипуляторы 11 и 12 берут заготовки

из соседних накопителей, что достигается наличием на каретках 3 и 4 автоматических устройств 5 и 6 для последовательной подачи деталей в зону сварки.

«v4

1

В

| название | год | авторы | номер документа |

|---|---|---|---|

| МАНИПУЛЯТОР | 2002 |

|

RU2228259C2 |

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Полуавтоматическая линия для сборки,преимущественно,петель | 1983 |

|

SU1088912A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Устройство для сварки арматурных сеток | 1980 |

|

SU882713A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Устройство для подачи заготовок в трубогибочную машину | 1987 |

|

SU1574327A1 |

1. УСТАНОВКА ДЛЯ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ, содержащая смонтированные на основании магазины свариваемых деталей, механизмы подачи деталей, подвижный и неподвижный электроды, механизм сжатия электродов и механизм перемещения сварного соединения, отличающаяся тем, что, с целью повышения производительности за счет автоматизации сборки под сварку через концентратор, она снабжена механизмом подачи концентраторов, выполненным в виде первого цилиндра со штоком, несущим магазин концентраторов, выполненный в виде жестко связанного со штоком корпуса с отверстием в днище и установленного под ним отсекателя с отверстием, связанного со штоком второго цилиндра, корпус которого расположен перпендикулярно корпусу цилиндра механизма подачи, механизм подачи деталей под электроды выполнен в виде каретки с подвижным приемным столом и механизмом фиксации деталей, выполненным в виде неподвижного упора и подвижного в по перечном направлении подпружиненного упора, связанного со штоком привода, и взаимодействующих со штоком соот(Л ветствукяцего привода двух подпружис ненных в продольном направлении пальцев и перпендикулярного им стержня § с упором. 2. Установка по п. 1, отличающаяся тем, что она снабжена смонтированными на основании ;р двумя манипуляторами для передачи ;0 свариваемых деталей из магазинов на СП каретку механизма подачи деталей 09 под электроды.

иг

V

V

(Пиг.

| 0 |

|

SU389902A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1984-07-05—Подача