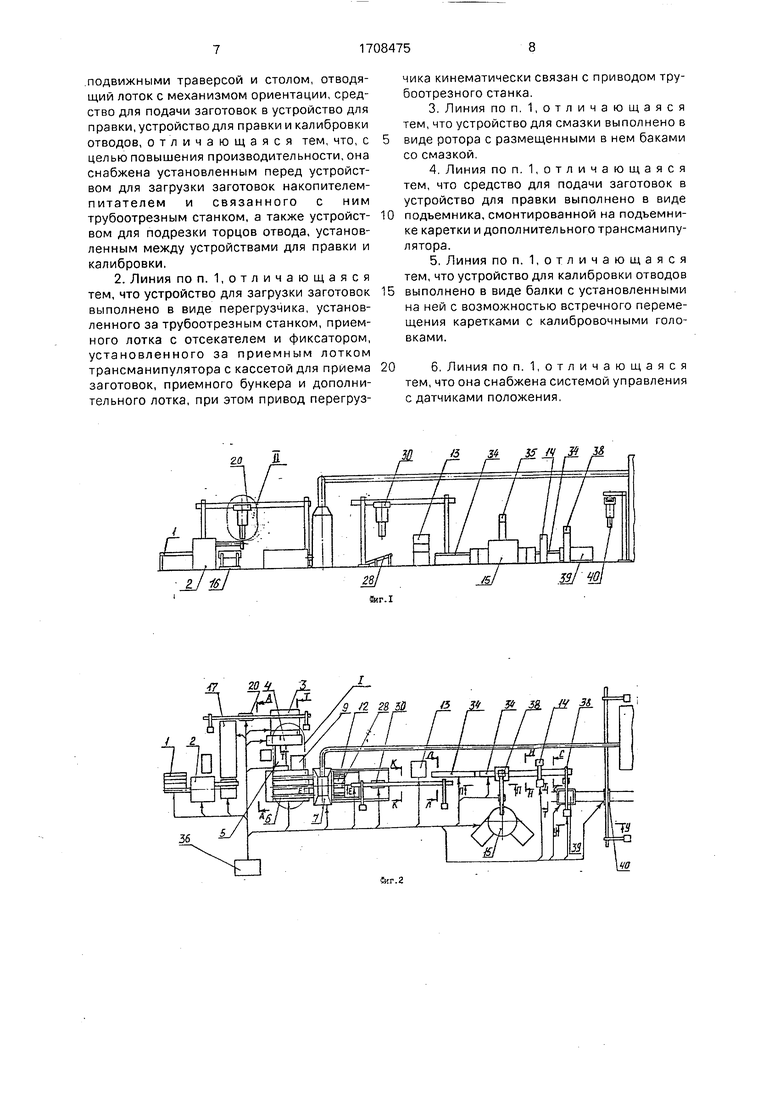

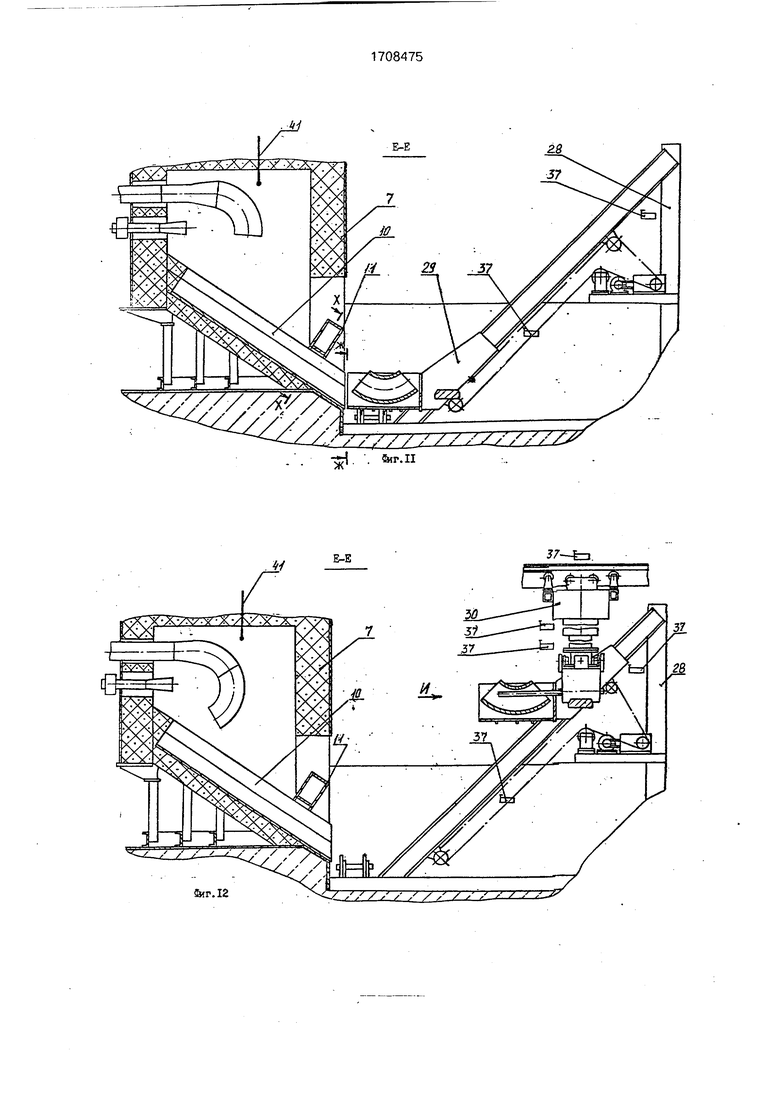

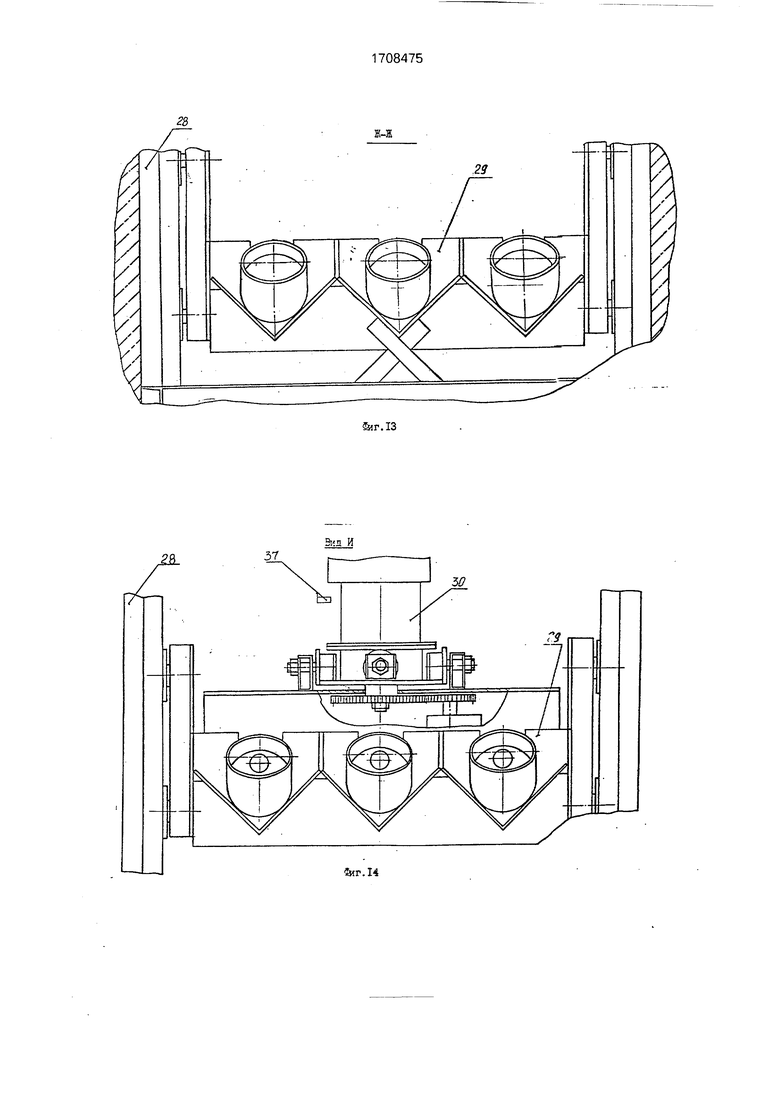

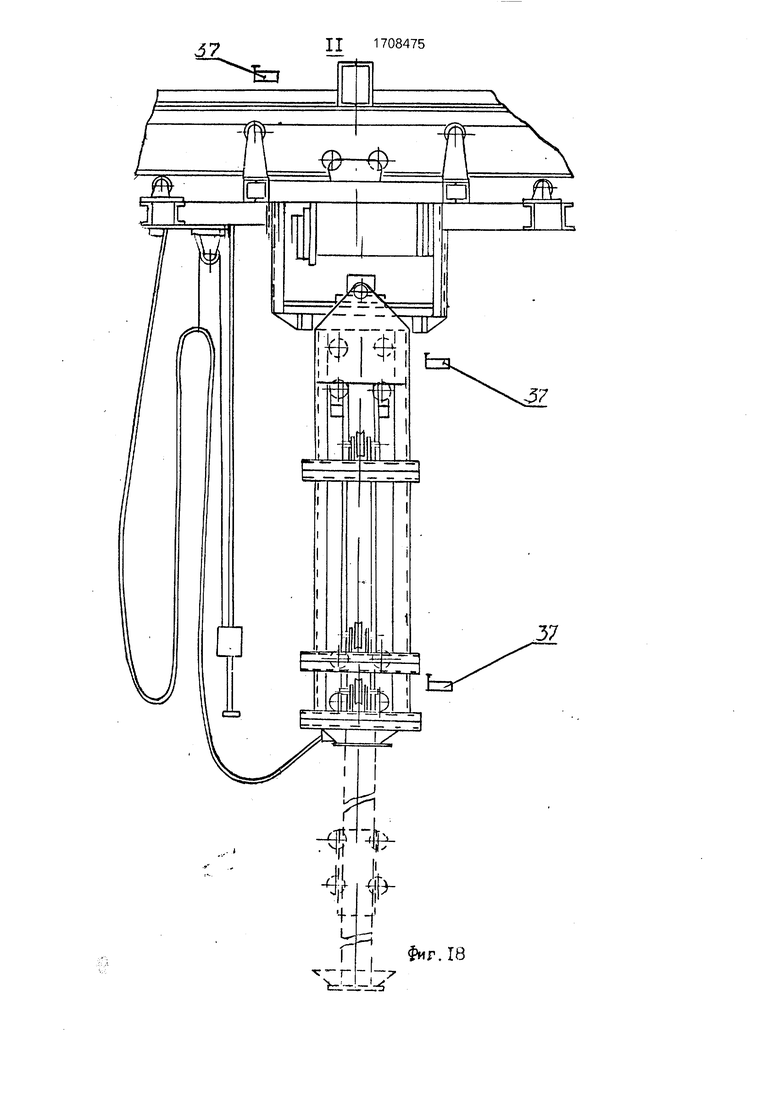

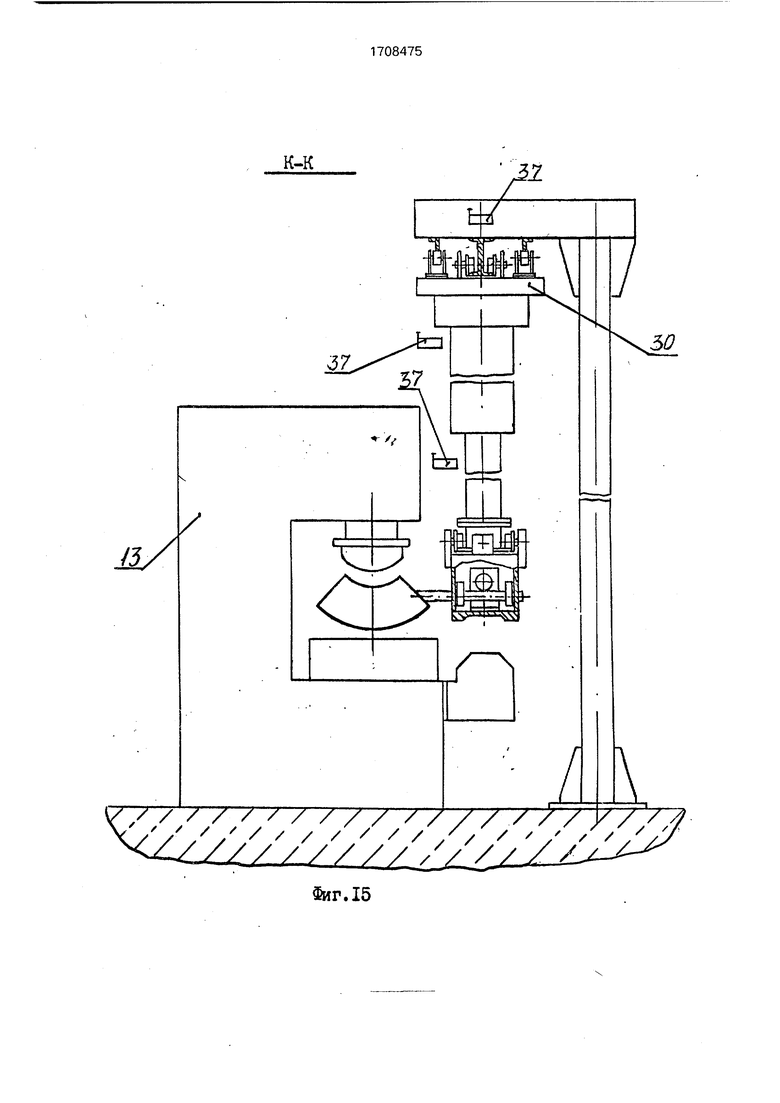

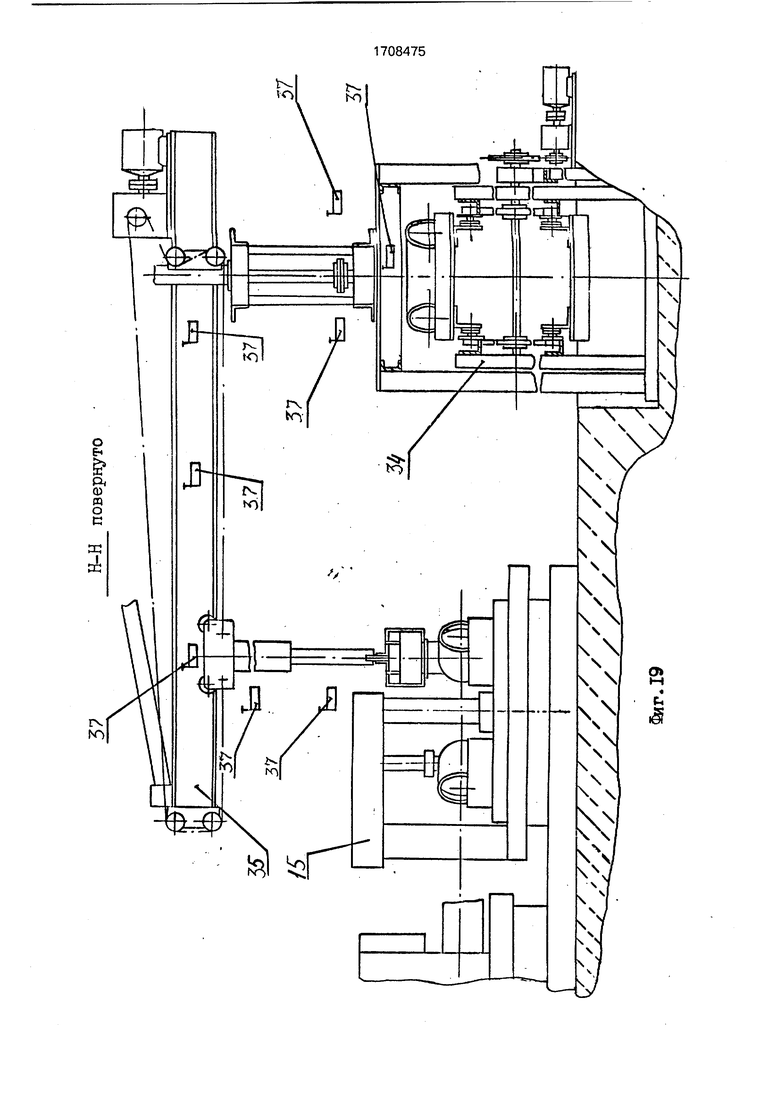

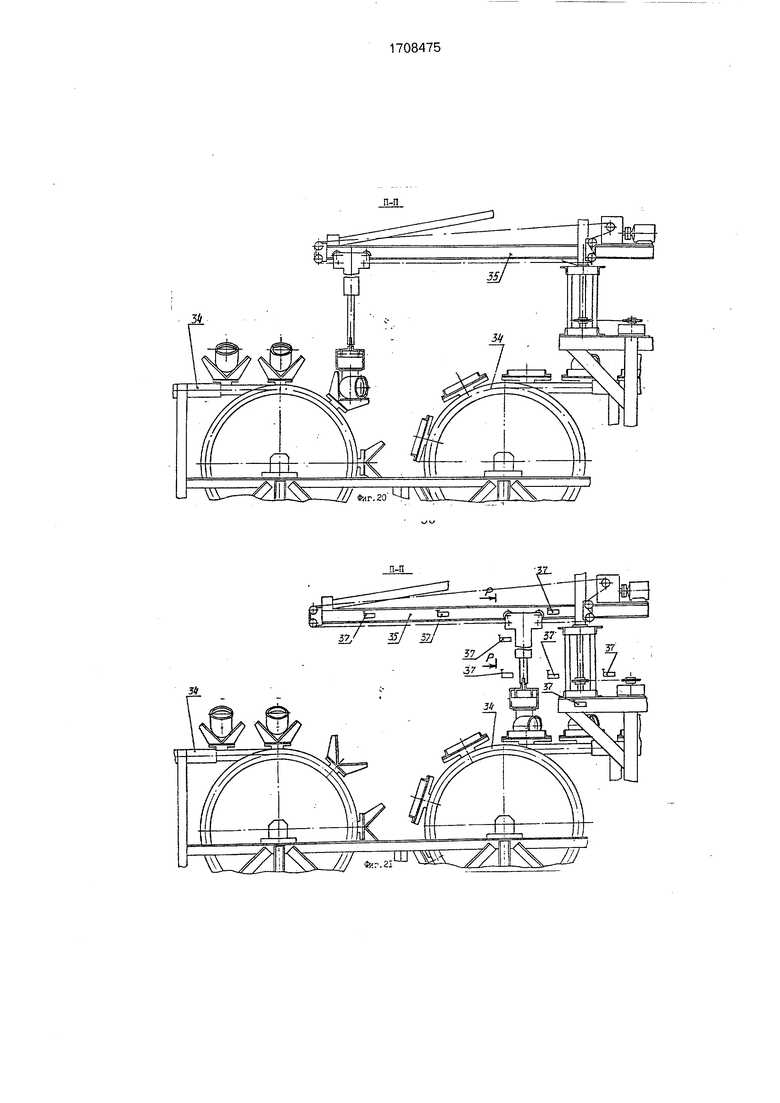

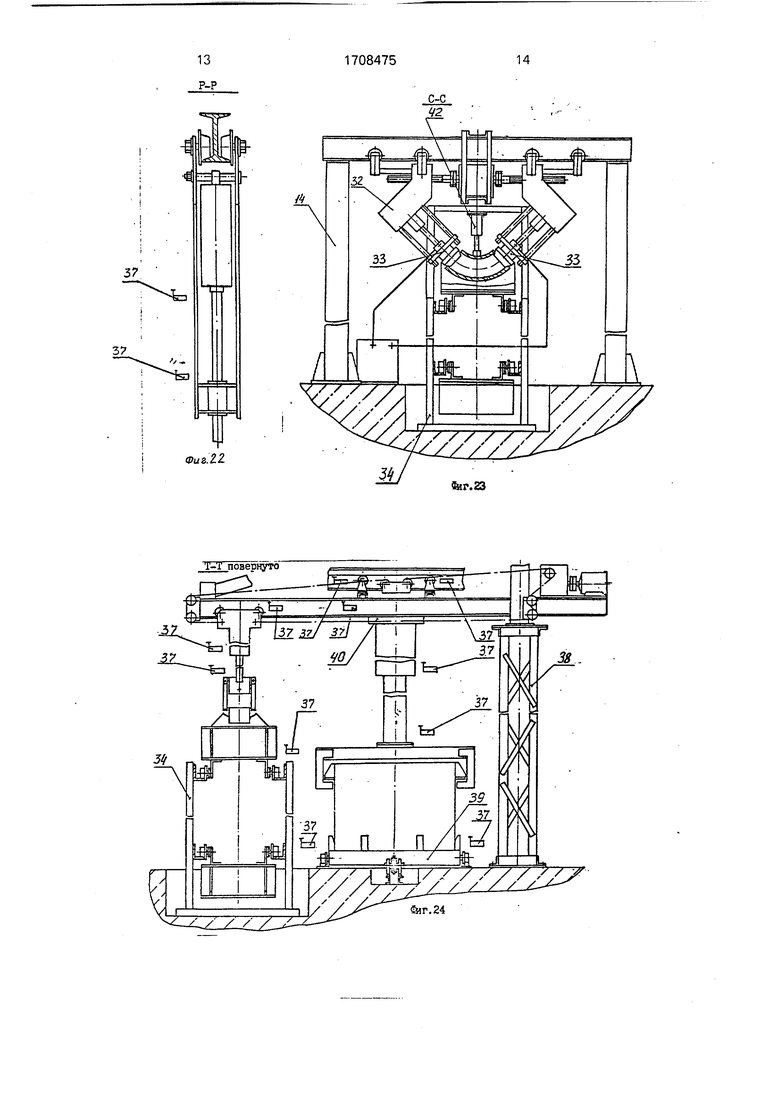

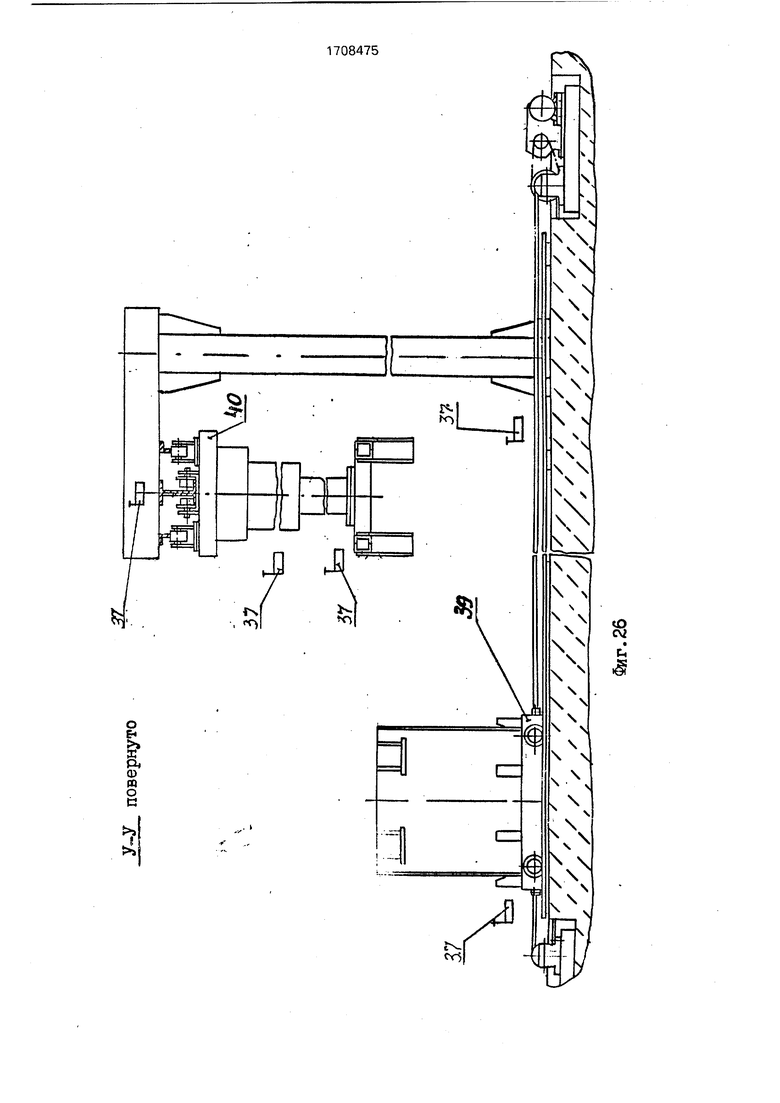

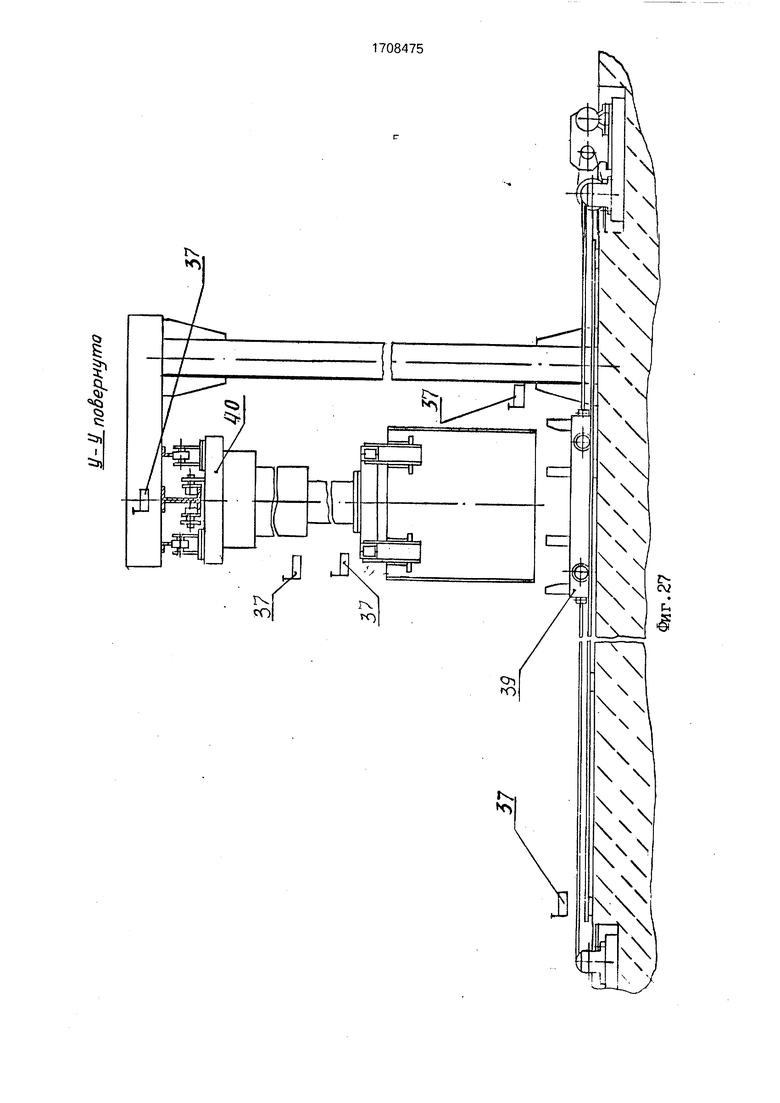

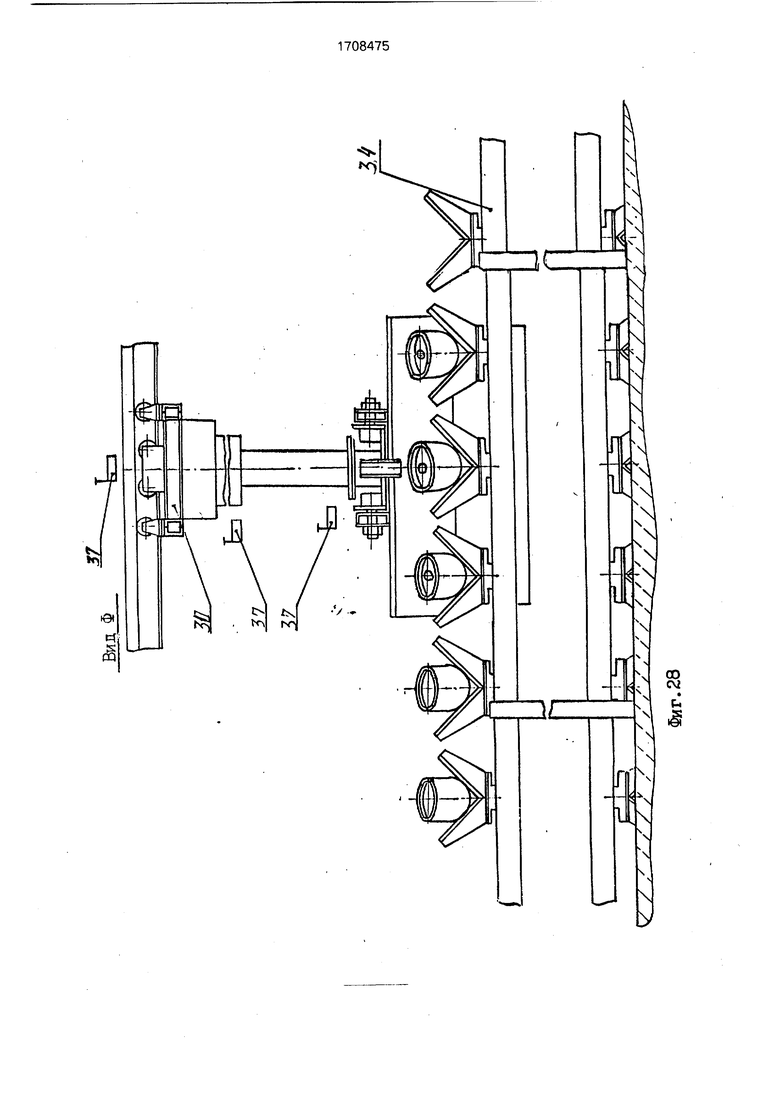

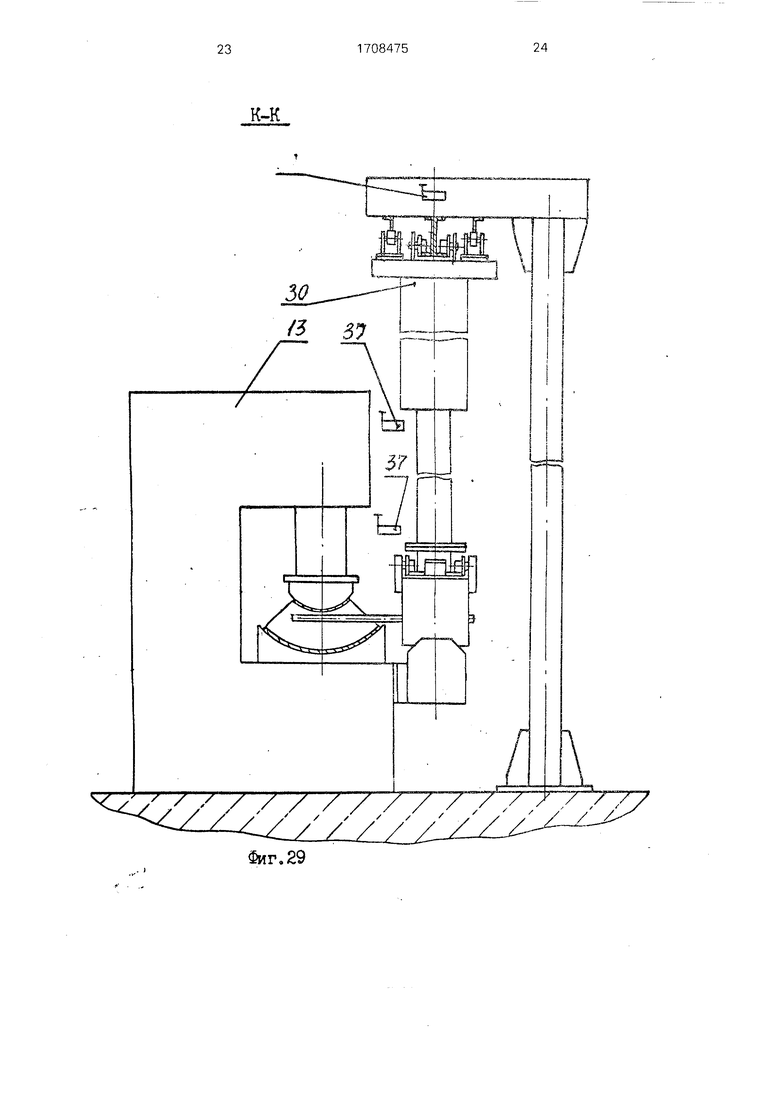

18 - выносной элемент И на фиг. 1; на фиг. 19- разрез Н-Н на фиг. 2; на фиг. 20-разрез П-П на фиг. 2, момент захвата отвода с шагового накопителя для загрузки в устройство для подрезки торцов отвода: на фиг. 21 то же, момент загрузки шагового накопителя отводом после обработки в устройстве для подрезки торцов отвода; на фмг. 22 разрез Р-Р на фиг. 21; на фиг. 23 - разрез С-С на фиг. 2, калибровка отвода; на фиг. 24 - разрез Т-Т на фиг. 2, захват отвода с шагового накопителя для загрузки в тару; на фиг. 25 - то же, загрузка отвода в тару; на фиг. 26 - разрез У-У на фиг. 2; на фиг. 27 то же, момент захвата тары с готовыми отводами трансманипулятором вывоза готовых изделий; на фиг. 28 - вид Ф на фиг. 16; на фиг. 29 - разрез К-К на фиг. 2, момент объемной правки отвода; на фиг. 30 - разрез Х-Х на фиг. 11.

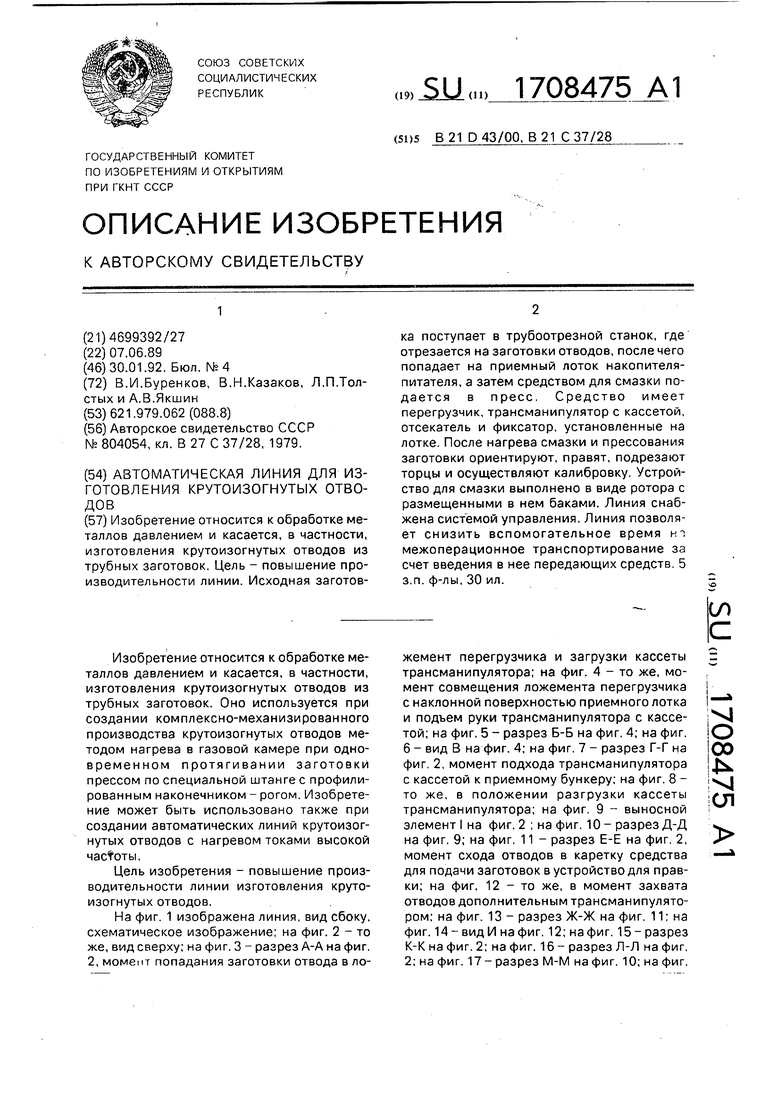

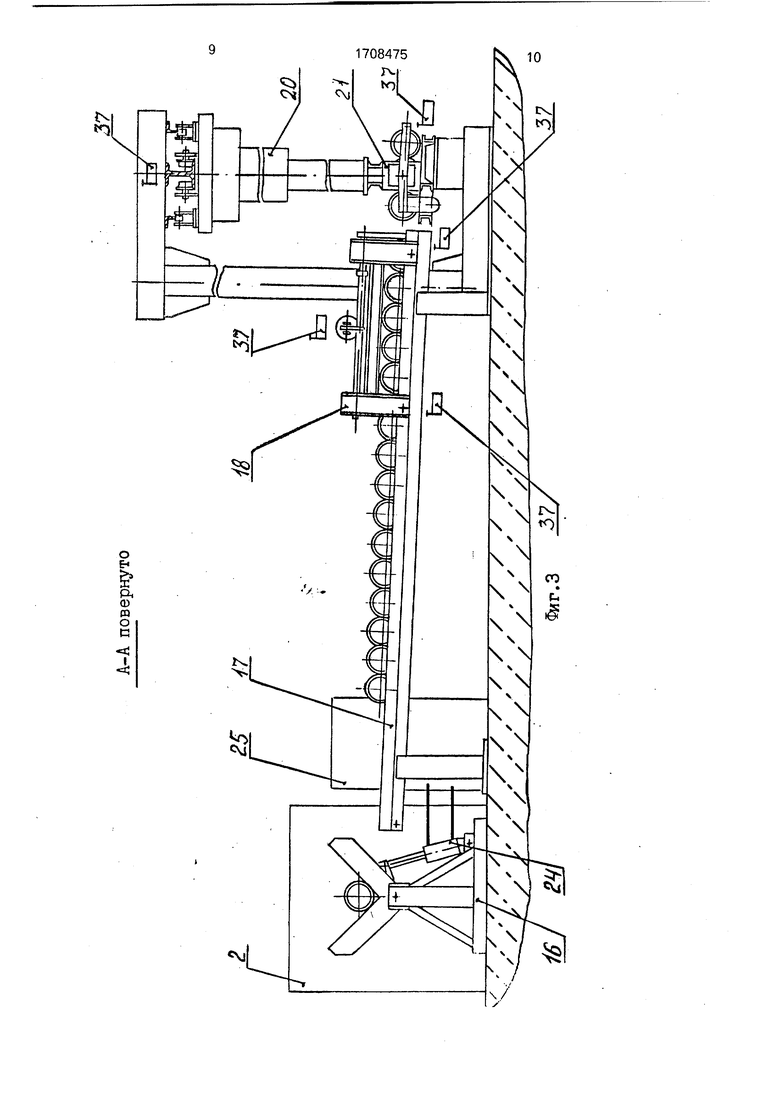

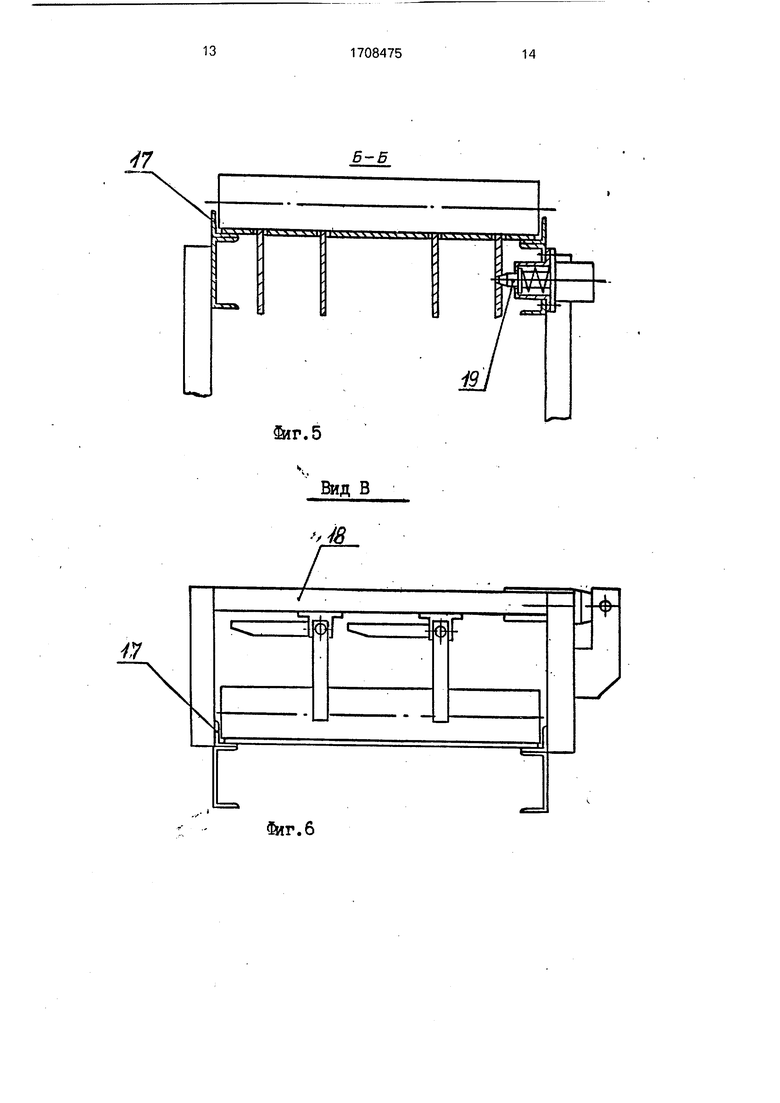

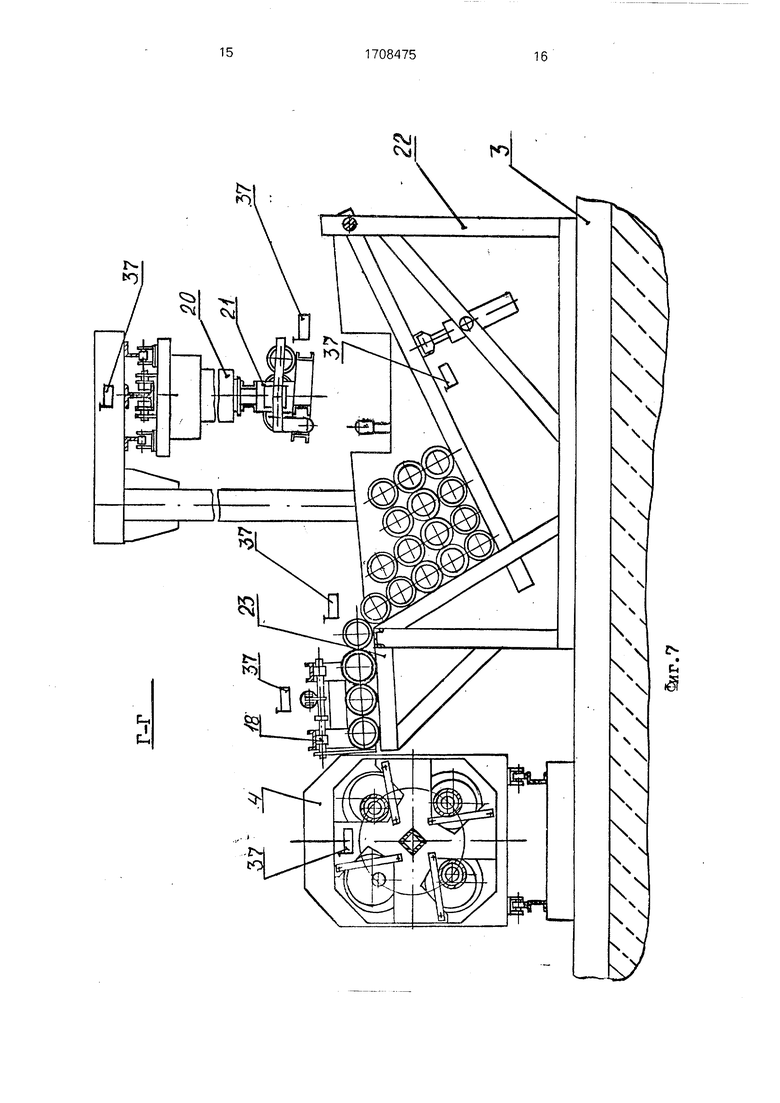

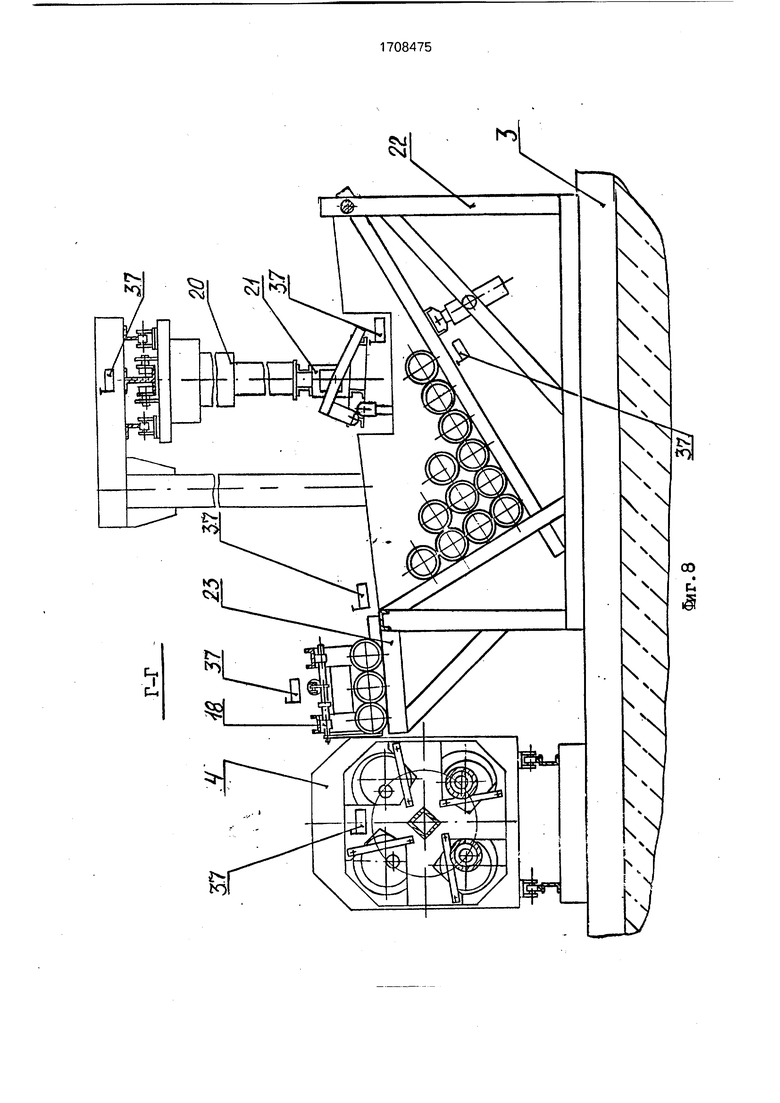

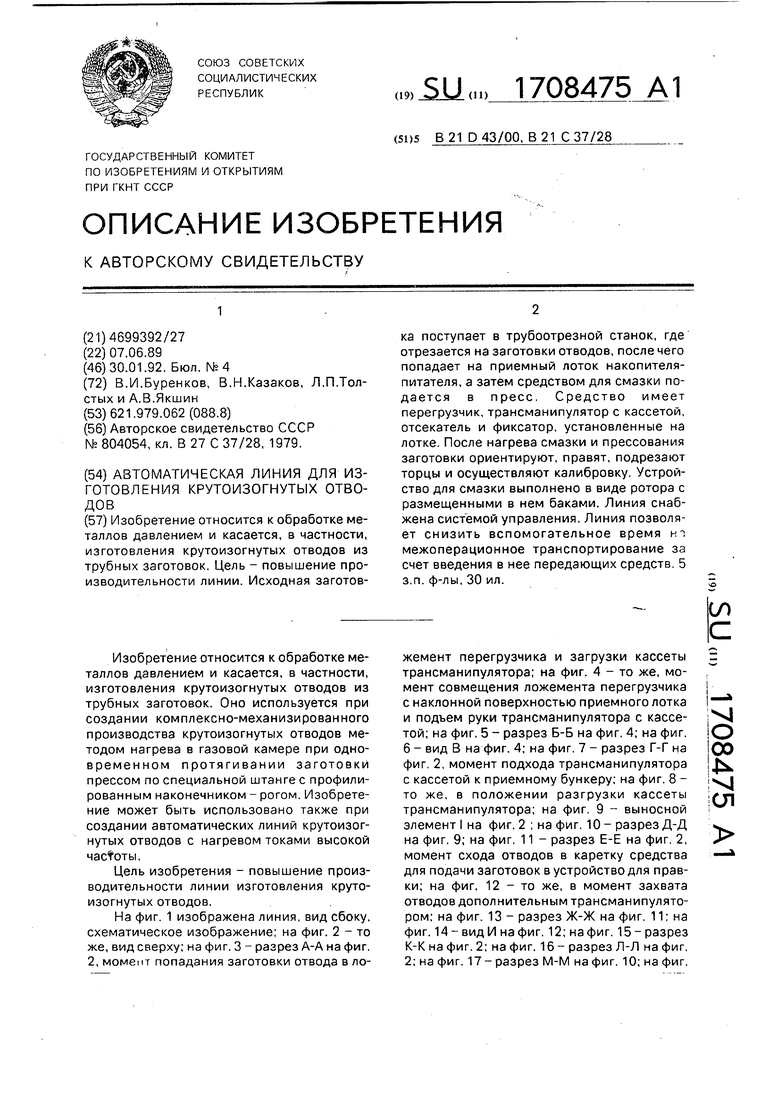

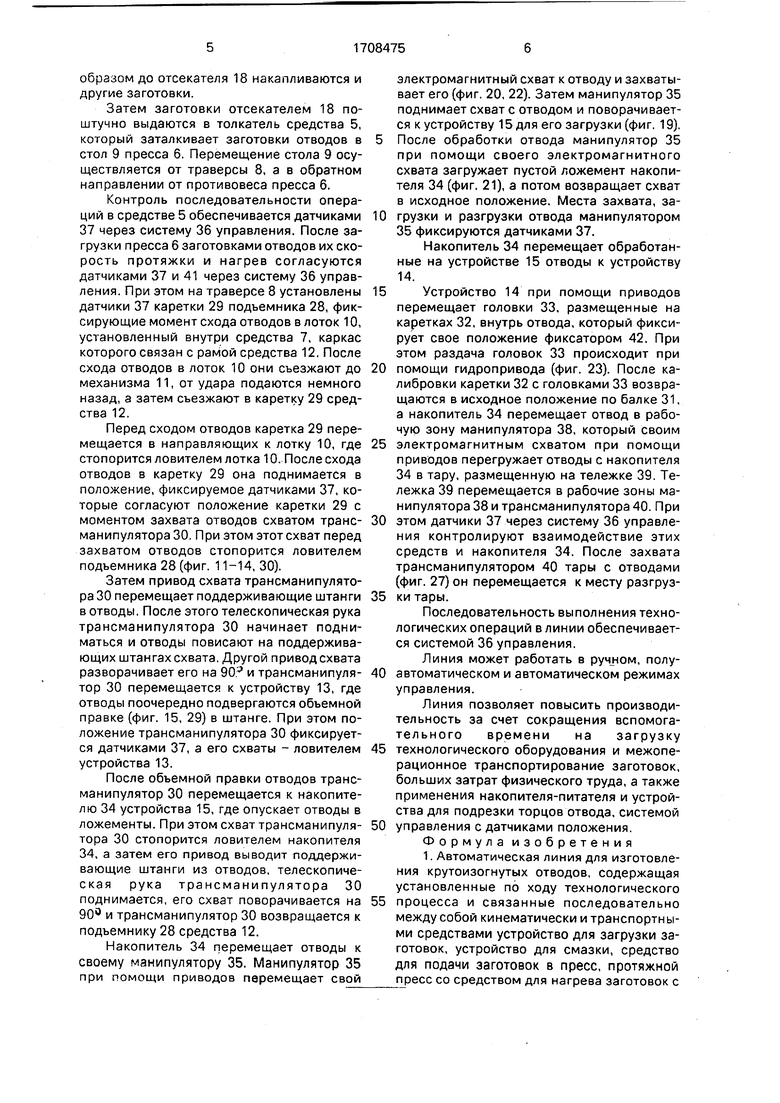

Автоматическая линия содержит накопитель-питатель 1 труб, трубоотрезной станок 2, устройство 3 для загрузки заготовок, устройство 4 для смазки, средство 5 для подачи заготовок в пресс, протяжной пресс 6 со средством 7 для нагрева заготовок с подвижными траверсой 8 и столом 9. отводящий лоток 10 с механизмом 11 ориентации, средство 12 для подачи заготовок в устройство 13 для правки отводов, устройство 14 калибровки отводов, устройство 15 для подрезки торцов отвода. Устройство 3 имеет перегрузчик 16, приемный лоток 17 с отсекателем 18 и фиксатором 19, трансманипулятор 20 с кассетой 21 для приема заготовок, приемный бункер 22 и дополнительный лоток 23. При этом привод 24 перегрузчика 16 кинематически связан с приводом 25 трубоотрезного станка 2.

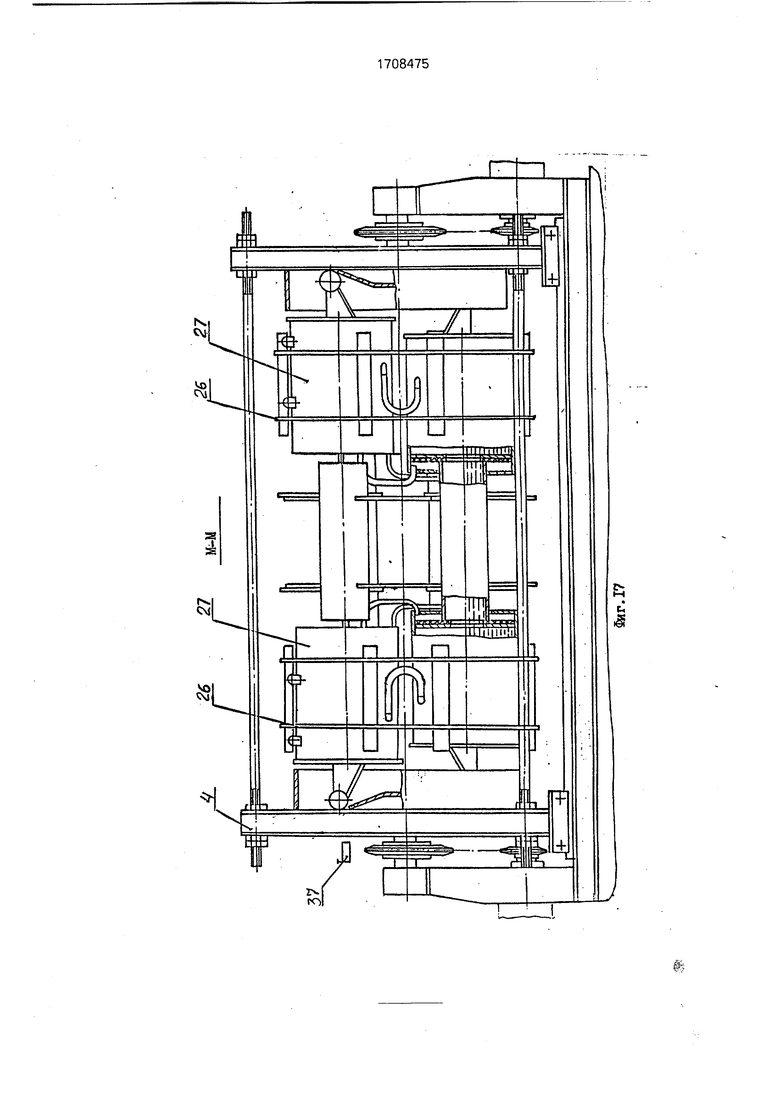

Устройство 4 содержит ротор 26 с размещенными в нем баками 27 со смазкой.

Средство 12 содержит подъемник 28, каретку 29, дополнительный трансманипулятор 30.

Устройство 14 имеет балку 31 с установленными на ней с возможностью встречного перемещения каретками 32 с калибровочными головками 33.

Устройство 15 содержит шаговый накопитель 34 установленный с ним на общей раме манипулятор-загрузчик 35, привод которого подключен к приводу устройства 15.

Линия содержит систему 36 управления, датчики 37 положения, манипулятор 38, тележку 39, трансманипулятор 40 вывоза готовых изделий.

Средство 7 имеет температурные датчики 41. На накопителе 34 установлен фиксатор 42.

Автоматическая линия работает следующим образом.

Исходная заготовка труба из накопителя-питателя 1 поступает в трубоотрезной

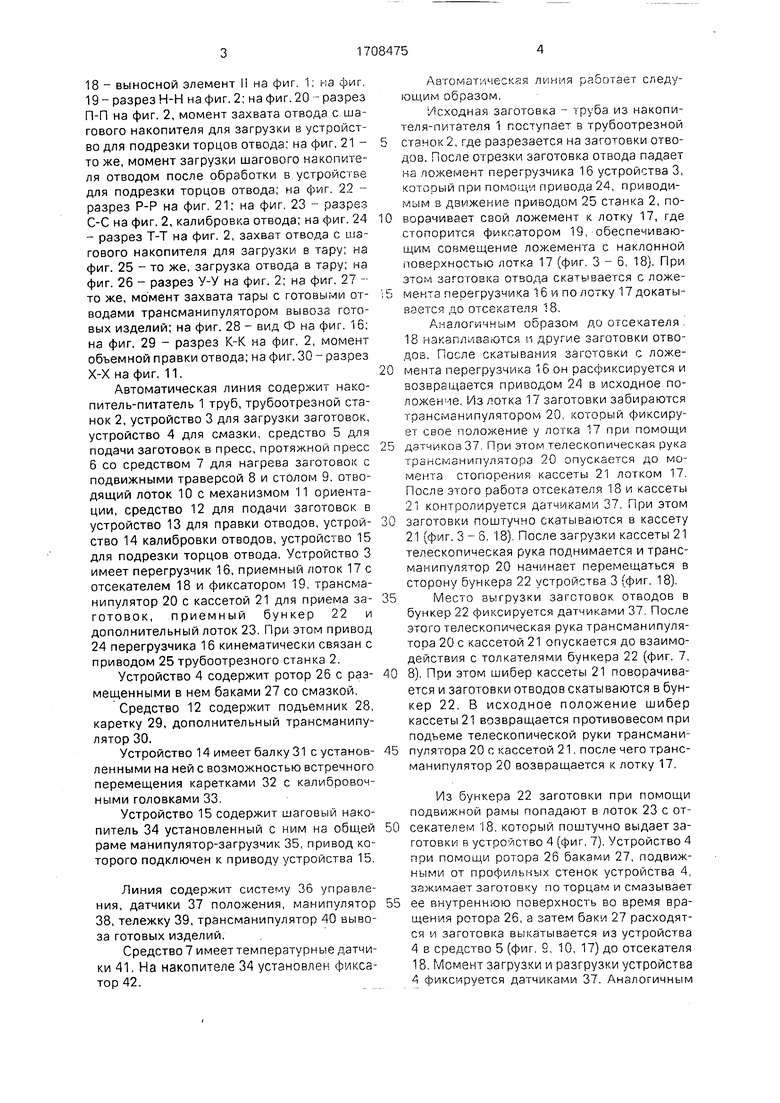

станок 2, где разрезается на заготовки отводов. После отрезки заготовка отвода падает на ложемент перегрузчика 16 устройства 3, который при помощи привода 24, приводимым в движение приводом 25 станка 2, поворачивает свой ложемент к лотку 17, где стопорится фиксатором 19, обеспечивающим совмещение ложемента с наклонной поверхностью лотка 17 (фиг. 3-6, 18). При этом заготовка отвода скатывается с ложемента перегрузчика 16 и по лотку 17 докатывается до отсекателя 18.

Аналогичным образом до отсекателя, 18 накаплйвзготся и ,г,ругие заготовки отводов. После скатывания заготовки с ложемента перегрузчика 16 он расфиксируется и возвращается приводом 24 в исходное положен-ie. Из лотка 17 заготовки забираются трансманипулятором 20, который фиксирует свое положение у лотка 17 при помош,и

дзтч1/1ков 37, При этом телескопическая рука трансмзнипулятора 20 опускается до момента стопорений кассеты 21 лотком 17. После этого работа отсекателя 18 и кассеты 21 контролируется датчиками 37. При этом

заготовки поштучно скатываются в кассету 21 (фиг. 3 - 6, 18). После загрузки кассеты 21 телескопическая рука поднимается и трансманипулятор 20 начинает перемещаться в сторону бункера 22 устройства 3 (фиг. 18).

Место выгрузки заготовок отводов в

бункер 22 фиксируется датчиками 37. После этого телескопическая рука трансманипулятора 20 с кассетой 21 опускается до взаимодействия с толкателями бункера 22 (фиг. 7,

8). При этом шибер кассеты 21 поворачивается и заготовки отводов скатываются в бункер 22. В исходное положение шибер кассеты 21 возвращается противовесом при подъеме телескопической руки трансманипулятора 20 с кассетой 21, после чего трансманипулятор 20 возвращается к лотку 17.

Из бункера 22 заготовки при помощи подвижной рамы попадают в лоток 23 с отсекателем 18, который поштучно выдает заготовки в устройство 4 (фиг. 7). Устройство 4 при помощи ротора 26 баками 27, подвижными от профильных стенок устройства 4, зажимает заготовку по торцам и смазывает

ее внутреннюю поверхность во время вращения ротора 26, а затем баки 27 расходятся и заготовка выкатывается из устройства 4 в средство 5 (фиг. 9, 10, 17) до отсекателя 18. Момент загрузки и разгрузки устройства 4 фиксируется датчиками 37. Аналогичным

образом до отсекателя 18 накапливаются и другие заготовки.

Затем заготовки отсекателем 18 поштучно выдаются в толкатель средства 5, который заталкивает заготовки отводов в стол 9 пресса 6. Перемещение стола 9 осуществляется от траверсы 8, а в обратном направлении от противовеса пресса 6.

Контроль последовательности операций в средстве 5 обеспечивается датчиками 37 через систему 36 управления. После загрузки пресса 6 заготовками отводов их скорость протяжки и нагрев согласуются датчиками 37 и 41 через систему 36 управления. При этом на траверсе 8 установлены датчики 37 каретки 29 подъемника 28, фиксирующие момент схода отводов в лоток 10, установленный внутри средства 7, каркас которого связан с рамой средства 12. После схода отводов в лоток 10 они съезжают до механизма 11, от удара подаются немного назад, а затем съезжают в каретку 29 средства 12.

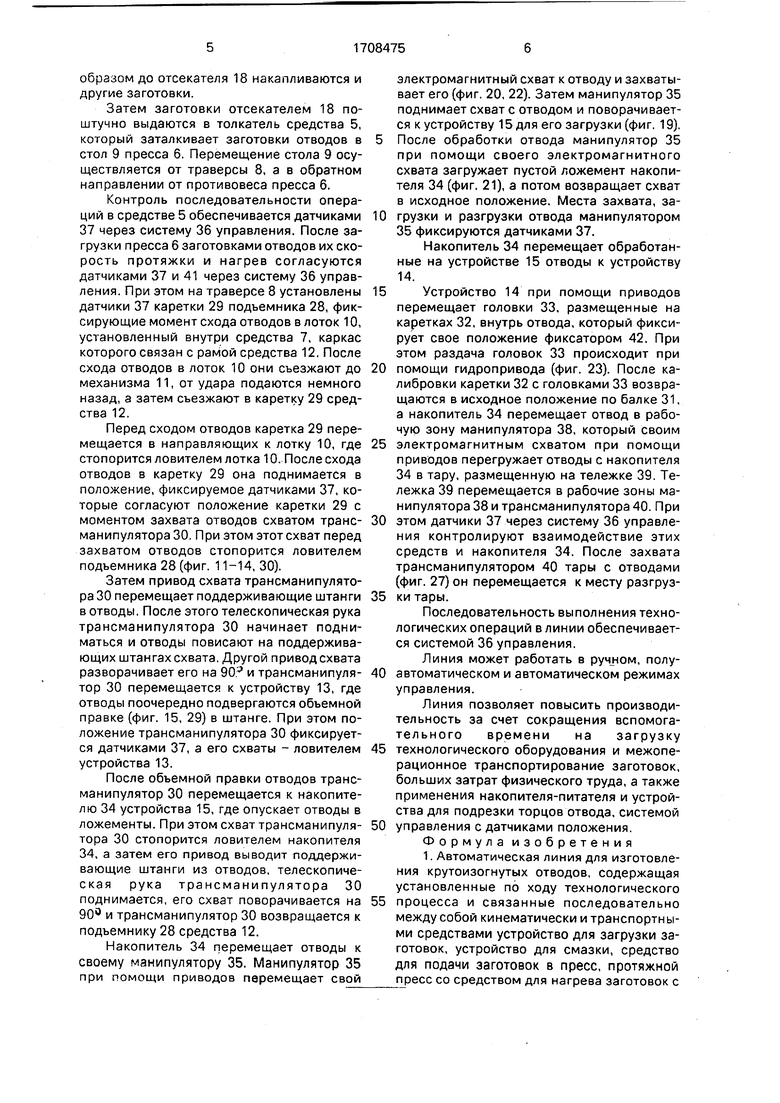

Перед сходом отводов каретка 29 перемещается в направляющих к лотку 10, где стопорится ловителем лотка 10. После схода отводов в каретку 29 она поднимается в положение, фиксируемое датчиками 37, которые согласуют положение каретки 29 с моментом захвата отводов схватом трансманипулятора 30. При этом этот схват перед захватом отводов стопорится ловителем подъемника 28 (фиг. 11-14, 30).

Затем привод схвата трансманипулятора 30 перемещает поддерживающие штанги в отводы. После этого телескопическая рука трансманипулятора 30 начинает подниматься и отводы повисают на поддерживающих штангах схвата. Другой привод схвата разворачивает его на 90. и трансманипулятор 30 перемещается к устройству 13, где отводы поочередно подвергаются объемной правке (фиг. 15, 29) в штанге. При этом положение трансманипулятора 30 фиксируется датчиками 37, а его схваты - ловителем устройства 13.

После объемной правки отводов трансманипулятор 30 перемещается к накопителю 34 устройства 15, где опускает отводы в ложементы. При этом схват трансманипулятора 30 стопорится ловителем накопителя 34, а затем его привод выводит поддерживающие штанги из отводов, телескопическая рука трансманипулятора 30 поднимается, его схват поворачивается на 90 и трансманипулятор 30 возвращается к подъемнику 28 средства 12.

Накопитель 34 перемещает отводы к своему манипулятору 35. Манипулятор 35 при помощи приводов перемещает свой

электромагнитный схват к отводу и захватывает его (фиг. 20, 22). Затем манипулятор 35 поднимает схват с отводом и поворачивается к устройству 15 для его загрузки (фиг. 19).

После обработки отвода манипулятор 35 при помощи своего электромагнитного схвата загружает пустой ложемент накопителя 34 (фиг. 21), а потом возвращает схват в исходное положение. Места захвата, загрузки и разгрузки отвода манипулятором 35 фиксируются датчиками 37.

Накопитель 34 перемещает обработанные на устройстве 15 отводы к устройству 14.

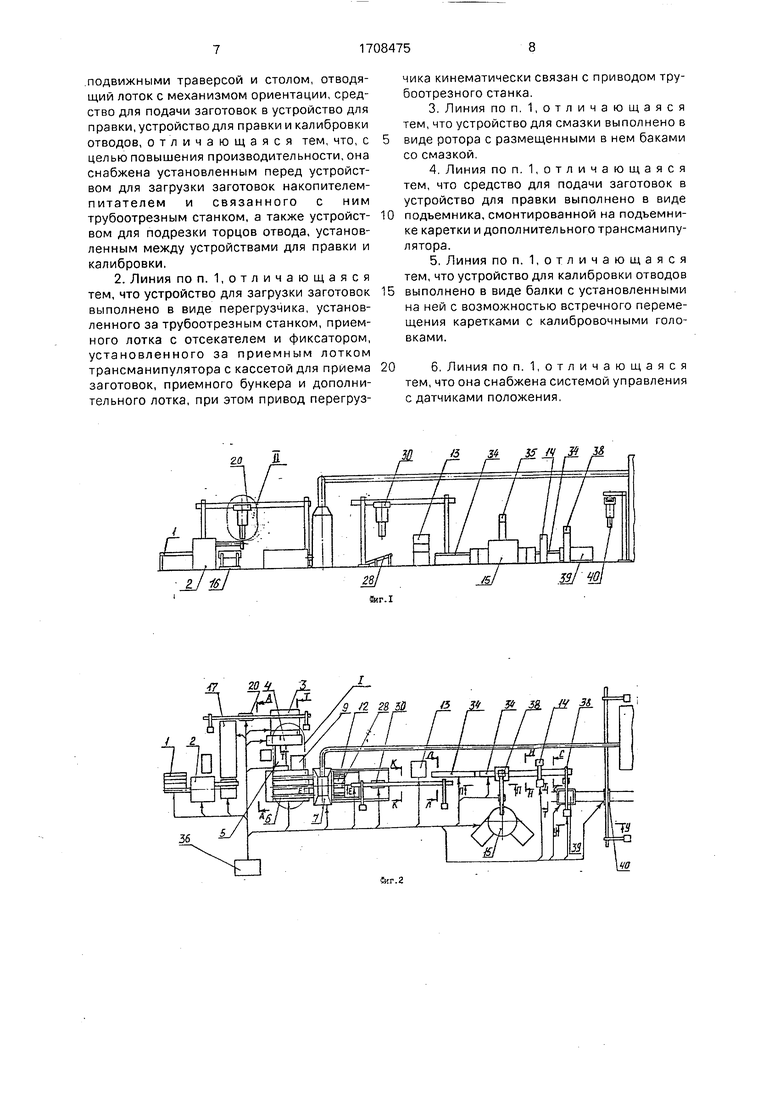

5Устройство 14 при помощи приводов

перемещает головки 33, размещенные на каретках 32, внутрь отвода, который фиксирует свое положение фиксатором 42. При этом раздача головок 33 происходит при

0 помощи гидропривода (фиг. 23). После калибровки каретки 32 с головками 33 возвращаются в исходное положение по балке 31, а накопитель 34 перемещает отвод в рабочую зону манипулятора 38, который своим

5 электромагнитным схватом при помощи приводов перегружает отводы с накопителя 34 в тару, размещенную на тележке 39. Тележка 39 перемещается в рабочие зоны манипулятора 38 и трансманипулятора 40. При

0 атом датчики 37 через систему 36 управления контролируют взаимодействие этих средств и накопителя 34. После захвата трансманипулятором 40 тары с отводами (фиг. 27) он перемещается к месту разгруз5 ки тары.

Последовательность выполнения технологических операций в линии обеспечивается системой 36 управления.

Линия может работать в , полуавтоматическом и автоматическом режимах управления.

Линия позволяет повысить производительность за счет сокращения вспомогательного времени на загрузку

5 технологического оборудования и межоперационное транспортирование заготовок, больших затрат физического труда, а также применения накопителя-питателя и устройства для подрезки торцов отвода, системой

0 управления сдатчиками положения. Формула изобретения 1. Автоматическая линия для изготовления крутоизогнутых отводов, содержащая установленные по ходу технологического

5 процесса и связанные последовательно между собой кинематически и транспортными средствами устройство для загрузки заготовок, устройство для смазки, средство для подачи заготовок в пресс, протяжной

пресс со средством для нагрева заготовок с

.подвижными траверсой и столом, отводящий лоток с механизмом ориентации, средство для подачи заготовок в устройство для правки, устройство для правки и калибровки отводов, отличающаяся тем, что, с целью повышения производительности, она снабжена установленным перед устройством для загрузки заготовок накопителемпитателем и связанного с ним трубоотрезным станком, а также устройством для подрезки торцов отвода, установленным между устройствами для правки и калибровки.

2. Линия по п. 1,отличающаяся тем, что устройство для загрузки заготовок выполнено в виде перегрузчика, установленного за трубоотрезным станком, приемного лотка с отсекателем и фиксатором, установленного за приемным лотком трансманипулятора с кассетой для приема заготовок, приемного бункера и дополнительного лотка, при этом привод перегрузчика кинематически связан с приводом трубоотрезного станка.

3.Линия по п. 1,отличающаяся тем, что устройство для смазки выполнено в виде ротора с размещенными в нем баками со смазкой.

4.Линия по п. 1,отличающаяся тем, что средство для подачи заготовок в устройство для правки выполнено в виде

0 подъемника, смонтированной на подъемнике каретки и дополнительного трансманипулятора.

5.Линия по п. 1,отличающаяся тем, что устройство для калибровки отводов выполнено в виде балки с установленными на ней с возможностью встречного перемещения каретками с калибровочными головками.

206. Линия по п. 1,отличающаяся

тем, что она снабжена системой управления с датчиками положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1988 |

|

SU1698159A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256526C2 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК | 1990 |

|

RU2023572C1 |

| Линия протяжки отводов | 1979 |

|

SU804054A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Автоматическая линия для обработки замков лопаток | 1982 |

|

SU1103993A1 |

| Линия для изготовления полых корпусов | 1985 |

|

SU1319982A1 |

Изобретение относится к обработке металлов давлением и касается, в частности, изготовления крутоизогнутых отводов из трубных заготовок. Цель - повышение производительности линии. Исходная заготов-ка поступает в трубоотрезной станок, где отрезается на заготовки отводов, после чего попадает на приемный лоток накопителя- питателя, а затем средством для смазки подается в пресс. Средство имеет перегрузчик, трансманипулятор с кассетой, отсекатель и фиксатор, установленные на лотке. После нагрева смазки и прессования заготовки ориентируют, правят, подрезают торцы и осуществляют калибровку. Устройство для смазки выполнено в виде ротора с размещенными в нем баками. Линия снабжена системой управления. Линия позволяет снизить вспомогательное время m межоперационное транспортирование за счет введения в нее передающих средств. 5 з.п. ф-лы, 30 ил.слсИзобретение относится к обработке металлов давлением и касается, в частности, изготовления крутоизогнутых отводов из трубных заготовок. Оно используется при создании комплексно-механизированного производства крутоизогнутых отводов методом нагрева в газовой камере при одновременном протягивании заготовки прессом по специальной штанге с профилированным наконечником - рогом. Изобретение может быть использовано также при создании автоматических линий крутоизогнутых отводов с нагревом токами высокой чactoты.Цель изобретения - повышение производительности линии изготовления крутоизогнутых отводов.На фиг. 1 изображена линия, вид сбоку, схематическое изображение; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2, момент попадания заготовки отвода в ло-жемент перегрузчика и загрузки кассеты трансманипулятора; на фиг. 4 - то же, момент совмещения ложемента перегрузчика с наклонной поверхностью приемного лотка и подъем руки трансманипулятора с кассетой; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - вид В на фиг. 4; на фиг. 7 - разрез Г-Г на фиг. 2, момент подхода трансманипулятора с кассетой к приемному бункеру: на фиг. 8 - то же, в положении разгрузки кассеты трансманипулятора; на фиг. 9 - выносной элемент I на фиг. 2 ; на фиг. 10 - разрез Д-Д на фиг. 9; на фиг, 11 - разрез Е-Е на фиг. 2, момент схода отводов в каретку средства для подачи заготовок в устройство для правки; на фиг. 12 - то же, в момент захвата отводов дополнительным трансманипулятором: на фиг. 13 - разрез Ж-Ж на фиг. 11: на фиг. 14- вид И на фиг. 12: на фиг. 15-разрез К-К на фиг. 2: на фиг. 16 - разрез Л-Л на фиг. 2: на фиг. 17 - разрез М-М на фиг. 10; на фиг.^ о00|^|СЛ

20 Д

10

«N

Б-Б

Вид В

ЭД У

У7

(Еиг.б

Д-Д noSejsH4rno / k иГй L- V / /

-. . s.r.ii // / / / / / , / x / / - / / fc3.

Фиг.15

Фиг.16

1708475

Р-Р

14

37

Риа.22

fer.23

37

V//m /Z/zzz

i

/fs

I

Й1Г.24

1708475

Ф

Сн

c:

I

3J

1708475 У///.///

Фиг.29 / / / . / //. /

| Линия протяжки отводов | 1979 |

|

SU804054A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-01-30—Публикация

1989-06-07—Подача