(54) СПОСОБ ПРИТИРКИ ПОРШНЕВЫХ КОЛЕЦ ПО НАРУЖНОЙ ПОВЕРХНОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наружного хонингования пакетов поршневых колец | 1980 |

|

SU1024242A1 |

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| СПОСОБ ПРИТИРКИ ПОРШНЕВЫХ КОЛЕЦ В АЛМАЗОНОСНОЙ ГИЛЬЗЕ | 2008 |

|

RU2365483C1 |

| Устройство для притирки поршневых колец | 1985 |

|

SU1256932A1 |

| СПОСОБ ОБРАБОТКИ БОЧКООБРАЗНОГО ПРОФИЛЯ ПОРШНЕВЫХ КОЛЕЦ | 1997 |

|

RU2134630C1 |

| Устройство для притирки бочкообразных поршневых колец | 1985 |

|

SU1291374A1 |

| СПОСОБ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ С КОНУСНЫМ РАБОЧИМ ПРОФИЛЕМ | 1997 |

|

RU2159697C2 |

| Устройство для притирки пакета поршневых колец | 1985 |

|

SU1305010A2 |

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

| ПАТЕНТНО- in •^ ТЕХ'ЛИЧССКАЯ БИБЛИОТЕКАИ. Е. Фрагин | 1970 |

|

SU268931A1 |

1

Изобретение относится к машинострое-, нию и может быть применено в производстве поршневых колец.

Известен способ обработки поршневых

колец по наружной поверхности, согласно

которому кольца устанавливают на жесткой

оправке и производят обработку самоуст навливающейся хонинговальной головкой 1.

Однако этот способ не обеспечивает повышенное качество обработки колец.

Известен также способ протирки поршневых колец по наружной поверхности, согласно которому кольца набирают в пакет, сжимают его в осевом направлении в калиброванном кольцевом корпусе, а затем сообщают ему перемещение внутри гильзы с абразивом, причем кольца периодически .кратковременно освобождают от осевого сжатия 2.

Однако этот способ не обеспечивает достаточно высокую производительность обработки, так как вследствие износа гильзы плотность прилегания колец к гильзе при их сжатии в калиброванном кольцевом корпусе, не подверженном износу, падает.

Цель изобретения - повышение производительности притирки колец за счет исключения влияния износа гильзы.

Эта цель достигается тем, что освобождение колец производят в процессе обработки непосредственно в гильзе.

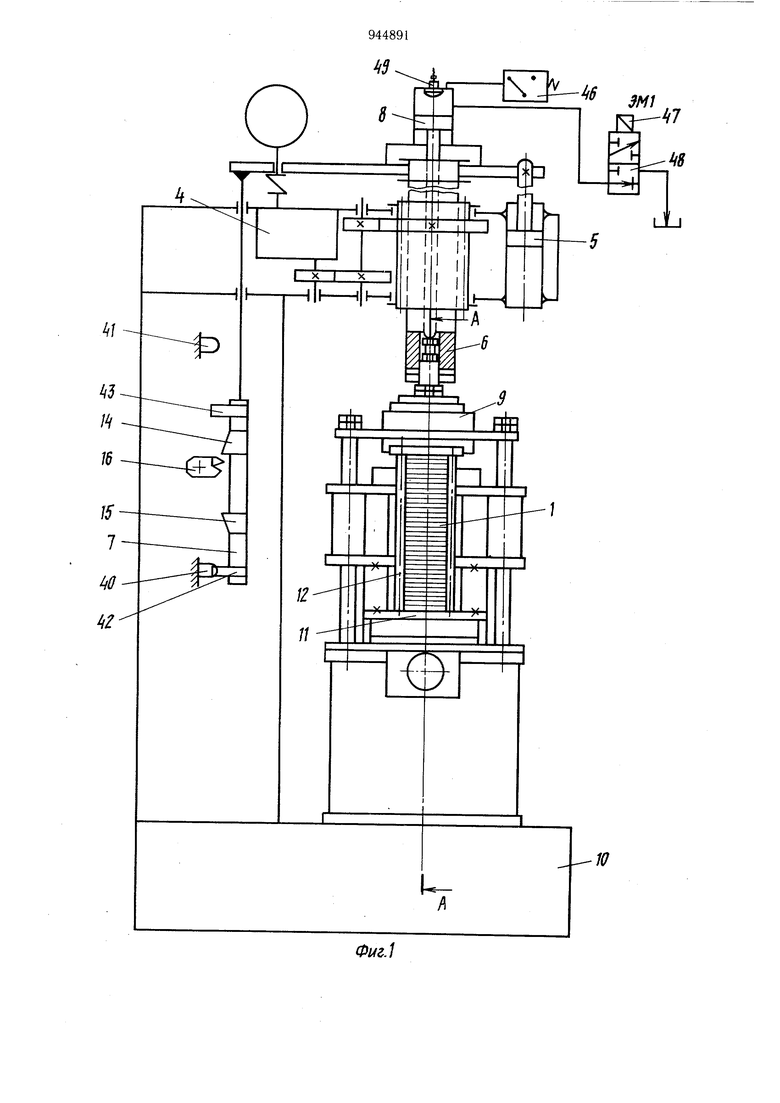

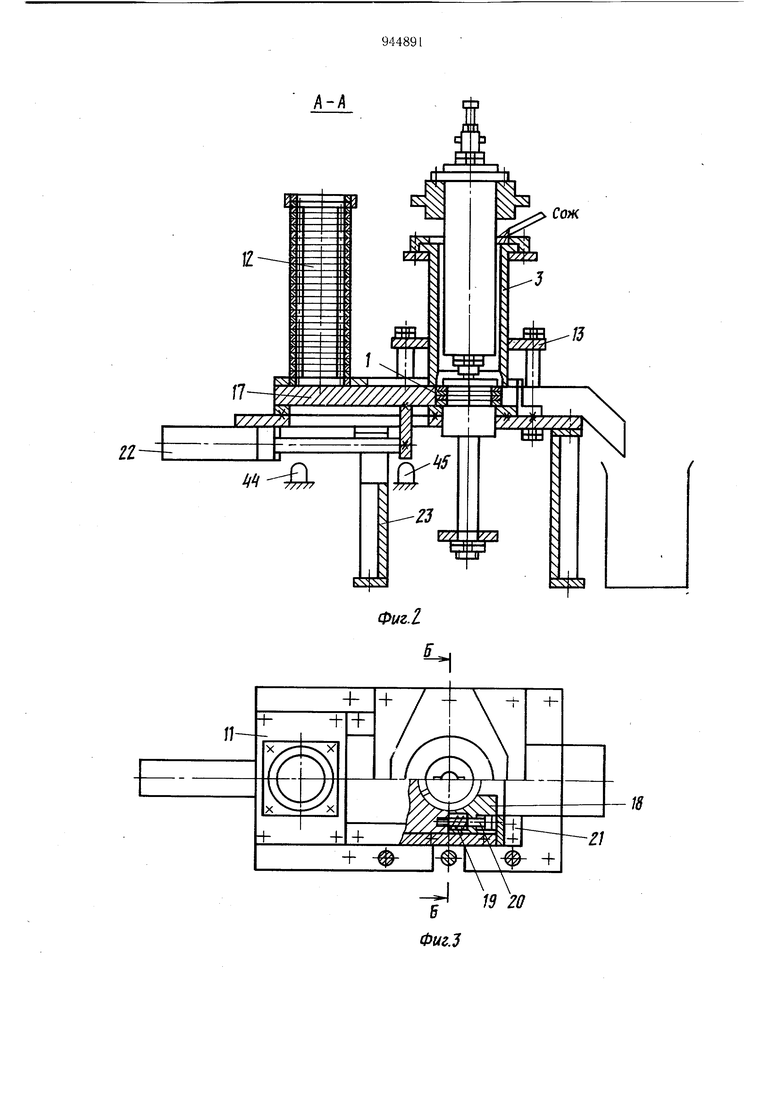

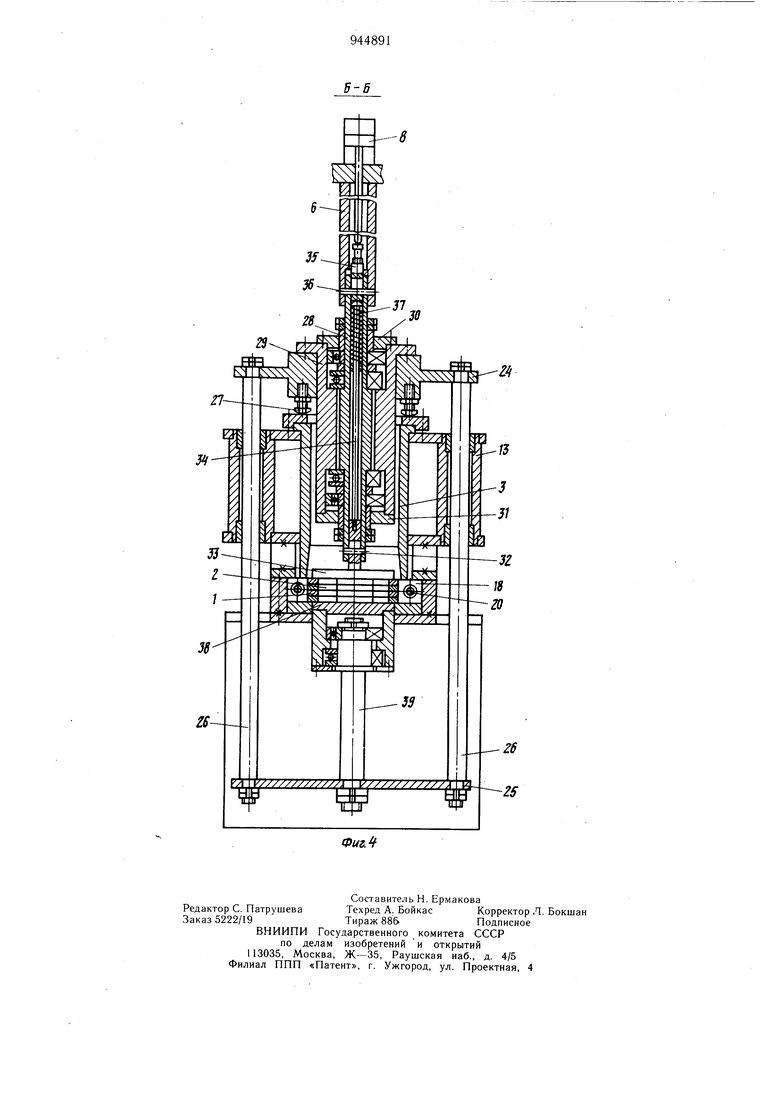

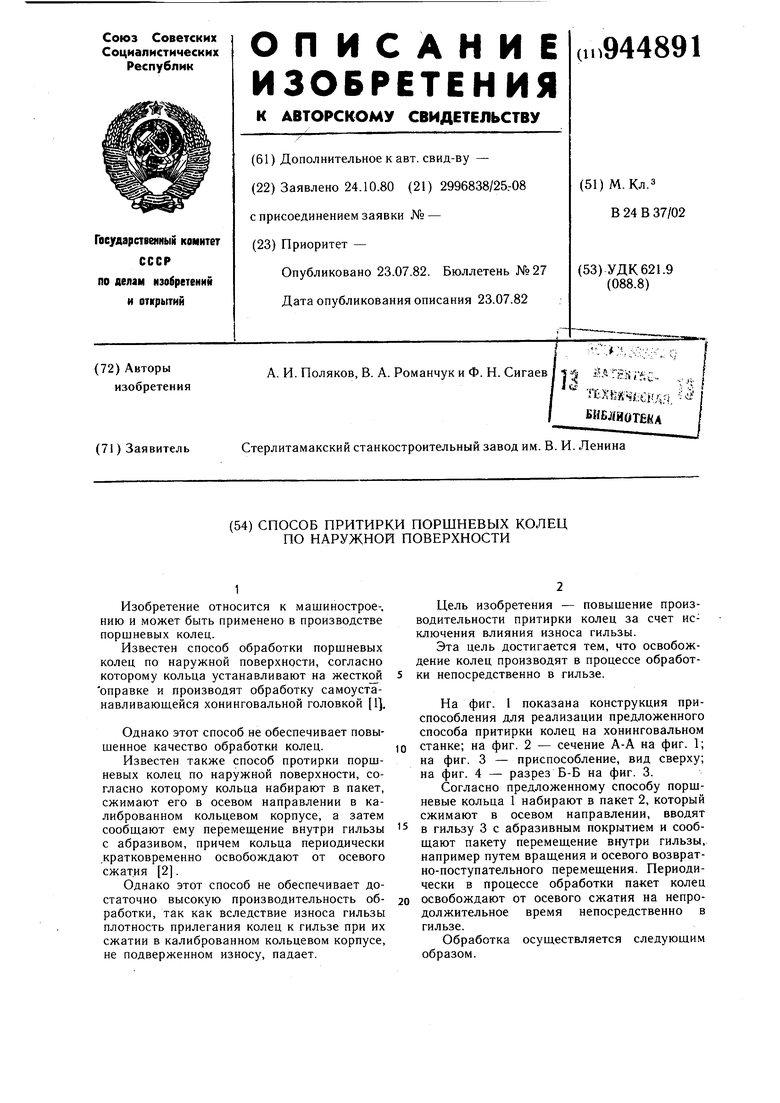

На фиг. 1 показана конструкция приспособления для реализации предложенного способа притирки колец на хонинговальном

10 станке; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - приспособление, вид сверху; на фиг. 4 - разрез Б-Б на фиг. 3.

Согласно предложенному способу поршневые кольца 1 набирают в пакет 2, который сжимают в осевом направлении, вводят

5 в гильзу 3 с абразивным покрытием и сообщают пакету перемещение внутри гильзы, например путем вращения и осевого возвратно-поступательного перемещения. Периодически в процессе обработки пакет колец

20 освобождают от осевого сжатия на непродолжительное время непосредственно в гильзе.

Обработка осуществляется следующим образом.

При перемещении пакета колец внутри П1,1ь:5ы 11|)()нех()лит ее износ и интенсивность обработки снижается. Для восстановления 1 1 1сокой интенсивности съема припуска пакет колеи освобождают от осевого сжатия, ве;1едствне чего кольца плотнее прижимаются к гильзе. После этого пакет вновь сжимают и продолжают обработку. Такой цикл повторяется несколько раз.

Для реализации предложенного способа нрнтирки колец может быть применено приспособление к хонинговальному станку. Оно сочленяется с прнводо.м 4 вращения станка, приводо.м 5 возвратно-поступательного движения шпинделя 6, механиз.мом 7 управления, механизмом 8 разжима. В шпинделе 6 закреплено подвижное зажимное устройство 9. На фундаментной плите 10 станка установ;1ено автоматическое загрузочное устройство I 1 с магазином-накопителем 12 и неподвижный корнус 13 с гильзой 3.

Привод 4 вращения предназначается для сообн1ения вращательного движения щпинде.1ю 6 и закрепленному в нем подвижному зажимному устройству 9 с пакетом обрабатываемых поршневых колец.

Привод возвратно-поступательного движения 5 предназначается для сообщения возвратно-поступательного движения шпинделю 6 и подвижному зажимному устройству 9 с пакетом поршневых колец.

Механизм 7 управления предназначен для настройки и управления длиной хода и неребегом пакета поршневых колец при их возвратно-поступательном движении в процессе притирки, настраиваемым с помощью рабочих кулачков 14 и 15, управ,ляюпд.их переключением кулачка 16, связанного с гидропанелью используемого станка.

Механизм 8 разжима предназначен для зажима по торцам пакета поршневых колец в зажимном устройстве 9 при их притирке и отжима пакета поршневых колец при их выгрузке.

Автоматическое загрузочное устройство 11 предназначено для набора пакета поршневых колец 1, загрузки их в рабочую зону и выгрузки после обработки колец. .Оно состоит из магазина-накопителя 12, приемника 17 с двумя подвижными губками 18, отжимаемыми пружинами 19 с ограничительными винтами 20, с двумя упорами 21, предназначенными для набора и обжима пакета поршневых колец, и транспортного гидроцилиндра 22, установленных на двух стойках 23.

Подвижное зажимное устройство 9 предназначено для зажима пакета поршневых колец 1 и сообщения ему вращательного и возвратно-поступательного движений в процессе притирки. Оно включает подвижные верхнюю плиту 24 и нижнюю плиту 25, две направляющие скалки 26, два регулировочных винта 27, полый стержень 28, удерживаемый в стакане 29 от осевого перемещения верхним фланцем 30 и нижним фланцем 31, в нижней части которого закреплен с помощью щтифта 32 прижимной диск 33, связанный системой толкателей 34 и 35 с механизмом 8 разжима. Верхняя часть толкателя 35 жестко закреплена с помощью щтифта 36 в шпинделе 6. Зажимное устройство 9 включает также пружину 37, опорный фланец 38, установленный с возможностью вращения на штыре 39, который закреплен в нижней плите 25.

Гильза 3, установленная в неподвижном корпусе 13, является инструментом для притирки пакета поршневых колец 1. Для обеспечения притирки порщиевых колец используются также элементы, контролирующие различные положения механизмов, управляющие автоматической работой: бесконтактные конечные выключатели 40 и 41 с кулачком 42, контролирующим нижнее положение шпинделя 6, и кулачком 43, включающим вращение щпинделя 6, механизм 8 разжима и подачу СОЖ; бесконтактные конечные выключатели 44 и 45, контролирующие положение приемника 17; реле 46 давления, контролирующее рабочее давление в гидросистеме механизма 8 разжима; электромагнит 47 четырехходового золотника 48, осуществляющий периодически кратковременное соединение верхней 0 полости механизма 8 разжима с гидробаком (не показан), первое реле времени (не показано), управляющее общей длительностью цикла обработки пакета порщневых колец, второе реле времени (не показано), управляющее паузой включения электромагни5 та 47, третье реле времени (не показано), управляющее длительностью обработки сжатого пакета порщневых колец между паузами, и слаботочный контакт 49, контролирующий верхнее положение механизма 8 разжима.

С нажатием на пульте управления кнопки «Цикл пуск (не показано) цри нижнем исходном положении шпинделя 6, когда кулачок 42 воздействует на выключатель 40, приемник 17 находится в левом положении; 5 при этом ось его приемного отверстия совмещена с осью магазина-накопителя 12 и подвижные губки 18 отжаты под действием пружины 19, в результате чего поршневые кольца из магазина-накопителя 12 попадают в приемное отверстие и образуют пакет, при этом механизм 8 разжима вместе с прижимным диском 33 находится в верхнем положении и воздействует на слаботочный контакт 49. Включается перемещение приемника 17 с помощью щтока 22 гидроци5 линдра в правое положение под щпиндель 6. Пакет 2 порщневых колец подается на площадку опорного фланца 38, при этом подвижные губки 18 упираются в упоры 21, обжимая по наружному диаметру находящиеся в «распущенном аостоянии поршневые кольца до диаметра/обеспечивающего свободное вхождение пакета порщневых колец в отверстие гильзы 3. Приемник 17 воздействует на выключатель 45, включая перемещение механизма 8 разжима вместе с прижимным диском 33, который зажимает пакет поршневых колец по торцам; при этом давление в гидросистеме механизма 8 разжима поднимается и срабатывает реле 46 давления, включая подачу СОЖ и перемещение вверх шпинделя 6, кулачок 43, воздействуя на выключающие кратковременно (на 1 -1,5 с) электромагнит 47. Электромагнит переключает четырехходовой золотник 48, соединяя с гидробаком верхнюю полость механизма 8 разжима, в результате чего давление в нем резко падает, прижим диском 33 пакета поршневых колец по торцам прекращается и последние под действием сил упругих деформаций прижимаются к стенкам, самоустанавливаясь по отверстию гильзы 3, После истечения паузы (1 -1,5 с) второе реле времени включает третье реле времени и выключает электромагнит 47, который выключает четырехходовой золотник, отсекая верхнюю полость механизма 8 разжима от соединения с баком, в результате чего давление в гидросистеме резко возрастает и пакет поршневых колец снова зажимается прижимным диском 33. Продолжается процесс притирки порщневых колец в гильзе 3 до тех пор, пока не сработает третье реле времени, настроенное на длительность обработки (10-30 с) сжатого пакета поршневых колец между паузами, которое снова включает второе реле времени, управляющее паузой соединения верхней полости механизма 8 разжима с баком посредством включения электромагнита 47 с четырехходовым золотником 48. При этом происходит снова отжатие пакета и самоустановка порщневых колец по отверстию гильзы. После истечения паузы срабатывает второе реле времени и продолжается процесс обработки. Такая повторяемость включений пауз для самоустановки порщневых колец в процессе притирки способствует повышению производительности обработки. В зависимости от величины припуска устанавливается общая длительность цикла в пределах 90- 450 с, настраиваемая на первом реле времени, В процессе притирки поршневых колец возможно 5-10 описанных переключений, пока не сработает первое реле времени. Таким образом, предложенный способ притирки поршневых колец за счет периодического восстановления контакта их поверхности с гильзой в процессе съема припуска обеспечивает повышение производительности обработки. Он весьма прост и может быть реализован при притирке колец на хонинговальных станках. Формула изобретения Способ притирки поршневых колец по наружной поверхности, согласно которому кольца набирают в пакет, сжимают его в осевом направлении в калиброванном кольцевом корпусе, а затем сообщают ему перемещение внутри гильзы с абразивным покрытием, причем кольца периодически кратковременно освобождают от осевого сжатия, отличающийся тем, что, с целью повышения производительности обработки за счет исключения влияния износа гильзы, освобождение колец производят в процессе обработки непосредственно в гильзе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 517473, кл. В 24 В 33/04, 1975. 2.Фрагин И. Е., Аршинов В. Д. Алмазное хонингование поршневых колец автотрак- торных двигателей. «Станки и инструменты, № 9, 1970, с. 34.

В

Фиг.

Авторы

Даты

1982-07-23—Публикация

1980-10-24—Подача