;о

х ел

СП Изобретение относится к усоверше Ьтвованному способу получения 4,4№метил-1,3-диоксана (ДНЦ) , который Является промежуточным продуктом При получении изопрена, из формальдегида и изобутилена. Целью изобретения является интен ёификация процесса, сокращение формальдегида и уменьшение кор )озии аппаратуры, : U, р и м е р 1 (по известному спо Ьобу). / 59.2т/ч раствора формальдегида в смеси с рециркулируемыми в процес органическими соединениями (форйальдегидной шихтой) состава, мас.% Формальде гид 32,4 Метанол.0,9 Триметилкарбинол (ТМК) . 0,2 Диметилдиоксан (ДВД) 0,8 ВПП16,4 Щавелевая кислота 2,47 Муравьиная кислота 0,2 ВодаОстальное подают в реакторный блок синтеза ДМ 40.3т/ч прямой иэобутан-изобути леновой фракции с концетрацией изоб тилена 49,5 мас.% подают в экстрактор для извлечения органических ком понентов из дистиллята колонны упар ки водного слоя реакционной смеси синтеза ДВД. Количество дистиллята на входе в экстрактор составляет 44,9 т/ч, состав дистиллята указан ниже. Из экстрактора выводят 30,3 т проэкстрагированного дистиллята, который направляют в колонну рекупе рации формальдегида, и 54,9 т/ч изо бутан-изобутиленовой фракции состав мас.%: Н-Бутан0,3 Изобутан 36,7 Изобутилен36,3 Альфа-, бета-бутилены 0,3 Формальдегид0,7 ДВД19,2 Непредельные спирты и метилаль0,1 Триметилкарбинол (ТМК)3,3 ВПП3,1 Изобутан-изобутиленовую фракцию с проэкстрагированными органическим компонентами подают в реакторный блок синтеза ДМД. Синтез ДМД в реакторном блоке проводят при 97,4 С и давлении 25 а ,5 мПа), времени контакта сырьевой еси 3 ч. Из реакторного блока выво т реаационную смесь, которую разляют на масляный и водный слои. лучают 60,4 т/ч водного слоя соста, мас.%: Формальдегид Метанол ДШ10,3 Щавелевая кислота Муравьиная кислота Остальное 53,8 т/ч масляного слоя состава, с.%: Н-Бутан0,3 , Изобутан33,0 Изобутилен 5,0 Альфа-, бета-бутилены 0,3 Формальдегид . 1,3 ДМЦ39,3 Непредельные спирты и метилаль 0,3 ТМК 10,7 ВПП..5,2 Щавелевая кислота 0,4 Вода:4,2 Масляный слой промывают умягченводой от формальдегида и щавелекислоты. Получают 7,2 т/ч промывй воды состава, мас.%: Формальдегид8,7 Метанол. .0,9 ТМК .2,8 ДМД8,4 ВПП16,2 Щавелевая кислота 0,8 ВодаОстальное Промывную воду смешивают с водным ем. Водный слой в смеси с промывной ой в суммарном количестве 67,6 т/ч онцентрацией формальдегида мас.% подают в колонну упарки ного слоя, работающую под остаточдавлением 0,5 ат (0,05 мПа) температуре в кубовой части 80°С. сь упаривают на 66,5%. Из кубочасти колонны выводят 22,7 т/ч ренного Водного слоя состава, .%: Формальдегид8,3 Метанол0,3 ТЖ0,4 ДВД2,3 ВПП41,3 Щавелевая кислота 6,4

3

Муравьиная кислота 0,5 ВодаОстальное

Упаренный водньй слой направляют в реакторный блок синтеза ЩЦ на смешивание с кубовой жидкостью колоны концентрирования свежего формальдегидного раствора.

Из верхней части колонны упарки водного слоя отбирают 45,0 т/ч дистиллята состава, мас.%:

Формальдегид4,4

Метанол

ТМК6,3

дад15,0

ВШ0,3

Щавелевая кислота 0,03 Муравьиная кислота 0,04 ВодаОстальное

Дистиллят колонны упарки водного слоя направляют в экстрактор для извлечения из него органических компонентов прямой изобутан-изобутиленовой фракцией. Получают 54,9 т/ч изобутан-изобутиленовой фракции, которую направляют в реакторный блок синтеза , и 30,3 т/ч проэкстрагированного дистиллята колонны упарки состава, мас.%:

.Формальдегид6,5

Метанол2,1

ТМК1,2

ВПП0,2

Щавелевая кислота 0,03 Муравьиная кислота 0,04 Вода Остальное Проэкстрагированный дистиллят смешивают с 87,2 т/ч 6,6%-ного возвратного формальдегидного раствора, поступающего из цеха разложения ДЩ в изопрен, а также с 11,9 т/ч дистилята колонны концентрирования свежего формальдегидного раствора (состав приводится ниже), и направляют в колонну рекуперации формальдегида под давлением.

48,5 т/ч свежего формальдегидного раствора с концентрацией формалдегида 41,6% и метанола 2,1% подают из колонны обезметаноливания формалина в колонну концентрирования свежего формальдегидного раствора, работающую под остаточным давлением 0,05-0,15 ат (5-15 мкПа), при температуре в кубовой части 55-55С. Из колонны концентрированияотбирают 86,5 т/ч кубовойжидкости состава мас.%: Формальдегид50,7

Метанол1 5

ВодаОстальное

97554

Кубовую жидкость колонны концентрирования свежего формальдегидного раствора смешивают с 22,7 т/ч упаренного водного слоя и получают 59,2 т/ч 5 формальдегидной шихты (состав указан в начале примера), которую направляют в реакторный блок синтеза ДМД.

Из верхней части колонны концентрирования отбирают 11,9 т/ч дистиллята состава, мас.%:

Формальдегид13,7

Метанол 4,3 ВодаОстальное

Дистиллят .колонны концентрирова(5 ния свежего формальдегидного раствора в смеси с проэкстрагированным дистиллятом колонны упарки водного слоя и возвратным формальдегидйьм раствором из цеха разложения ДМД подают 20 S колонну рекуперации формальдегида под давлением. Состав питания колонны, мас.%:

Формальдегид7,2

Метанол0,9

25 ТМК0,2

ДМД0,1

ВПП0,1

Щавелевая кислота 0,01 Муравьиная килота 0,05 3Q ВодаОстальное

Количество смеси составляет 129,5 т/ч. Суммарное количество 100%-ного формальдегида в дистиллятах колонны упарки водного слоя и концентрирования формальдегидного раствора составляет 3,6 т/ч, количество возвратного формальдегида из цеха разложения ДМЦ равно 5,76 т/ч.

Колонна рекуперации формальдегида работает под давлением 5-6 ат (0,50,6 мПа), температура в кубовой части 150-160 с. Получают 26,9 т/ч дистиллята состава, мас.%:

Формальдегид34,5

Метанол4,0

ТМК0,9

ДМД0,4

ВПП. 0,4

Муравьиная кислота 0,14 Вода - Остальное 50 Дистиллят направляют в колонну обезметаноливания формалина для получения свежего формальдегида.

Кубовую жидкость колонны рекуперации в количестве 10,2 т/ч направляют на очистные сооружения. Состав кубовой жидкости, мас.%: Формальдегид 0,09 Муравьиная кислота 0,05 ВГШ0,05 ВодаОстальное Потери формальдегида в колойне рекуперации формальдегида составляют 374 кг/ч или 17,0 кг в пересчете на 1 т продукционного ДМД Межремонтный пробег оборудования колонны рекуперации составляет 3000 ч. Промытый масляный слой ректифицируют с получением 16,5 т/ч возврат ной С4-фракции, 7,0 т/ч рециркулируемой фракции ТМК и 27,5 т/ч целевой фракции. Из целевой фракции масляного слоя вьщеляют 22,8 т/ч ДМД и 4,72т/ч ВПП. Выработка ДЩ состабляет 54,8 т в сутки. Выход ВПП составляет 207 кг/т ДМД. Пример2. 59,2 г/ч формальдегидной шихты состава, мас.%: Формальдегид Метанол Щавелевая кислота Муравьиная кислота Остальное подают в реакторньш блок синтеза ДМД. 41,6 т/ч прямой изобутан-изобутиленовой фракции с концентрацией 30 изобутилена 49,5 мас.% подают в экстрактор для извлечения органических компонентов из дистиллята колонны упарки водного слоя реакционной смеси синтеза ДМД. Количество дистил- 35 лята на входе в экстрактор составляет 45,5 т/ч, состав дистиллята приводится ниже. Из экстрактора выводят 30,9 т/ч проэкстрагированного дистиллята, которьш направляют в ко- 40 лонну рекуперации формальдегида, и 55,1 т/ч изобутан-изобутиленовой фракции-состава, мас.%: -ц-Бутан0,3 Изобутан37,0 45 Изобутилен36,1 Альфа-, бета-бутилены 0,2 Формальдегид1,1 ДМД18,8 Непредельные спирты50 и метилаль0,1 ТМК3,1 ВПП3,2 Изобутан-изобутиленовую фракцию с проэкстрагированными органическими 55 компонентами подают в реакционный блок синтеза ДОД. Синтез ДМД проводят при , давлении 25 ат (2,5 МПа) 1199755 и ци 5 ля во 10 15 и ма во ки во во с 6, во Уп 44 -во сл ст 48 ра по 6 ремейи контакта сырьевой смеси Из реакторного блока выводят реаконную смесь, которую делят на масный и водный слои. Получают 60,0 т/ч ного слоя состава, мас.%: Формальдегид5,3 Метанол .1,2 ТМК,4,8 ЦЩ9,9 ВПП14,1 Щавелевая кислота 2,2 Муравьиная кислота 0,2 ВодаОстальное 4,4 т/ч масляного слоя состава, с.%: н-Бутан Изобутан Изобутилен Альфа-, бета-бутилены Формальдегид Непредельные спирты и метилаль 0,3 ТМК10,4 ВПП5,7 Щавелевая кислота 0,4 Вода 3,7 Масляный слой промывают умягченной дой от формальдегида и щавелевой слоты. Получают 7,5 т/ч промывной ды состава, мас.%: Формальдегид8,9 Метанол0,8 ТМК3,1 дед. 7,9 ВПП15,7 Щавелевая кислота 0,7 ВодаОстальное Водный -слой в смеси с промывной дой в суммарном количестве 67,4 т/ч концентрацией формальдегида 0 мас.% подают в колонну упарки дного слоя в условиях, примера 1. арку проводят на 66,5%. Получают ,7 т/ч дистиллята и 22,7 т/ч кубой жидкости (упаренного водного оя) с составами по примеру 1. 22,7 т/ч упаренного на первой упени водного слоя смешивают ,5 т/ч свежего формальдегидного створа с составом по примеру 1 и лучают смесь состава, мас.%: Формальдегид31,0 Метанол1,5 ТЖ0,1 ДМД. 0,7 ВПП13,2 711 Щавелевая кислота 2,0 Муравьиная кислота 0,1 ВодаОстальное 71,2 т/ч смеси подают на вторую ступень упарки в колонну, работающую, при остаточном давлении 0,2 ат (20 мПа) и температуре в кубовой части 65 С. Из кубовой части колонны отбирают 59,2 т/ч кубовой жидкости, которую используют непосредственно в качестве формальдегидной шихты, и 11,9 т/ч дистиллята состава, мае. %: 6,5 Формальдегид 4,3 Метанол 0,1 0,5 0,2 0,04 Муравьиная кислота Остальное Вода 11,9 т/ч дистиллята колонны смешивают с 44,7 т/ч дистиллята колонны упарки водного слоя и подают в колонну рекуперации формальдегида Суммарное количество 100%-ного формальдегида в смеси дистиллятов составляет 2,15 т 1ч. Сюда же подают 87,2 т/ч 6,6-ного возвратного формальдегидного раствора, поступающего из цеха .разложения ДМД в изопрен. Количество 100%-ного формальдегида в возвратном формалине составляет 5,76 т/ч. Колонна рекуперации формальдегида работает в условиях примера 1. Из верхней части колонны вьгоодят 26,9 т/ч дистиллята с составом по примеру 1 и 116,9 т/ч кубовой жидкости составвом, мас.%: Формальдегид0,08 Муравьиная кислота 0,04 ВПП0,04 ВодаОстальное Потери формальдегида в колонне рекуперации формальдегида составляет 347 кг/ч или в пересчете на 1 т продукционного ДМД - 15,2 кг. Межремонтный пробег оборудования колонны рекуперации составил 6000 ч. . Из масляного слоя выделяют 23,58 т/ч ДНД и 4,88 т/ч ВШ1. Выработка ДМД составляет 566 т в сутки выход ВПП 207 кг/т ДМД. Вьфаботка ДМД увеличивается на 3,3% по сравнению с выработкой его по известному способу, описанному в примере 1. 99755 де 5 10 IO Ко ти ко 15 и сл пр 20 ст та с с см 25 30 по ки По ко в та и ма ре фо об со 55 ре 38 в 8 ПримерЗ. 59,2 т/ч формальгидной шихты состава мас.%: Формальдегид40,4 , Метанол0,6 ТМК0,1 ДМЦ0,8 ВПП15,7 Фосфорная кислота 2,4 Муравьиная кислота 0,2 ВодаОстальное дaют в реакторный блок синтеза Д1. личество прямой изобутан-изобуленовой фракции составляет 46,8 т/ч, нцентрация изобутилена 49,5%. Синтез ДЬЩ проводят при 25 ат (2,5 мПа), упарку водного оя проводят на 66,5% в условиях имера 1. 22,7 т/ч упаренного на первой упени водного слоя колонны с сосвом по примеру 1 смешивают 57,3 т/ч свежего формальдегида составом по примеру 1 и получают есь состава, мас.%: Формальдегид 31,4 Метанол 1,6 ТМК0,1 ДМД0,6 ВПП11,7 Фосфорная кислота 1,8 Муравьиная кислота О,1 80,0 т/ч смеси указанного состава дают в колонну второй ступени упар, работающую в условиях примера 1. лучают 52,2 т/ч кубовой жидкости, торая используется непосредственно качестве формальдегидной шихты (сосв приведен в начале примера), 20,4 т/ч дистиллята состава, с.%: Формальдегид 8,0 Метанол4,3 ТМК0,1 ДМЦ-0,4 ВПП0,2 Муравьиная кислота 0,04 ВодаОстальное Дистиллят колонны подают в колонну куперации формадьдегида. Суммарное количество 100%-ного рмальдегида в дистиллятах колонн еих ступеней упарки водного слоя ставляет 3,60 т/ч. Потери формальдегида в колонне куперации формальдегида составляют 7 кг/ч или 14,5 кг на 1 т ДОД. Вьфаботка ДМД составляет 640 г сутки, выход ВШ1 209 кг/т дащ. Межремонтный пробег оборудования колонны рекуперации составляет 5500 Выработка ДМД увеличивается на 16,8% по сравнению с выработкой его по известному способу, описанному в примере 1. П р и м а р 4. 59,2 т/ч формальдегидной шихты состава, мас.%: Формальдегид 39,0 Метанол1,5 ТЖ0,2 ДВД0,8 ВПП 15,6 Оксиэтилидендифосфорная кислота2,4 Муравьиная кислота О,Т ВодаОстальное подают в реакторный блок синтеза ДМД Количество изобутан-изобутиленовой фракции составляет 45,6 т/ч, концен рация изобутилена 49,5%. Синтез ДМД проводят в условиях примера 2. Упар ку водного слоя проводят на 50%, температура в кубовой части колонны первой ступени упарки 75°С, остаточ ное давление 0,4 ат (0,04 мПа). Из верхней части колонны отбирают 33,9 т/ч дистиллята состава, мас.%: Формальдегид4,4 Метанол1,5 ТЖ6,7 ДМД15,4 ВПП -0,3 Оксиэтилидендифосфорная кийлота Отсутствие Муравьиная кислота 0,04 ВодаОстальное Дистиллят колонны направляют в экстрактор для извлечения из него органических компонентов, а затем направляют (в количестве 25,9 т/ч) в колонну рекуперации формальдегида Из кубовой части колонны выводят 33,9 т/ч упаренного водного слоя состава, мас.%: Формальдегид7,0 Метанол0,6 ТМК1,9 цщ6,0 ВШ127,8 Оксиэтнлидендифосфорная кислота4,2 Мзфавьиная кислота 0,3 ВодаОстальное Упаренный водный слой смешивают с 55,6 т/ч свежего формальдегидного раствора с составом по примеру 1 5 и получают 89,5 т/ч смеси состава. мас.%: Формальдегид Метанол Оксиэтилидендифосфорная кислота1,5 Муравьиная кислота 0,1 Вода. Остальное Смесь подают в колонну второй ступени упарки, работающую под остаточным давлением 0,3 ат (0,03 мПа) при температуре в кубовой части 70 С. Отбирают 59,2 т/ч кубовой жидкости, которую используют непосредственно в качестве формальдегидной шихты (состав шихты приведен в начале примера), и 30,2 т/ч дистиллята состава, мас.%: Формальдегид Метанол Оксиэтилидендифосфоновая кислота Отсутствие Муравьиная кислота 0,04 Вода Остальное который подают на экстрагирование прямой Cv-фракцией и затем в колонну рекуперации формальдегида под давлением. Суммарное количество 100%-ного формальдегида в дистиллятах обеих колонн упарки водного слоя 3,60 т/ч. Потери формальдегида в колонне рекуперации составляют 386 кг/ч или 15,0 кг/т ДМД. Выработка ДМД составляет 620 т в сутки, выход ВПП 208 кг/т ДМД. Выработка ДМД увеличивается на 13,1% по сравнению с вьфаботкой его по известному способу, приведенному в примере 1. Межремонтный пробег оборудования колонны рекуперации формаль дегида 5700 ч. П РИМ е р 5. 59,2 т/ч формальдегидной шихты состава, мас.%: Формальдегид36,2 Метанол1,4 ТЖ0,2 ДВД0,8 ВПП15,5 Щавелевая кислота2,4 Муравьиная кислота 0,1 ВодаОстальное подают в реакторный блок синтеза ДВД.

11

Количество изобутан-изобутиленовой фракции составляет 47,3 т/ч, концент рация изобутилена 49,7%. Синтез .ЦВД проводят в условиях примера 1. Упарку водного слоя проводят на 35%, тем пература в кубовой части колонны пер вой ступени упарки 73 С, остаточное давление 0,533 ат (0,052 мПа).

Из первой части колонны отбирают 22,9 т/ч дистиллята состава, мас.%: Формальдегид4,3

Метанол1,4

ТМК7,1

Д№ - 15,5

ВПП 0,3

Щавелевая кислота Отсутствие Муравьиная кислота 0,03 Вода Остальное

- Дистиллят колонны направляют в экстрактор для извлечения из него органических компонентов, затем направляют (в количестве 17,5 т/ч) в колонну рекуперации формальдегида Из кубовой части колонны выводят 42,5 т/ч упаренного водного слоя состава, мас.%:

Формальдегид6,4

«Метанол0,6

ТМК1,8

ДМД5,9

ВПП28,3

Щавелевая кислота 4,3 Муравьиная кислота 0,3 ВодаОстальное

Упаренный водный слой смешивают с 49,3 т/ч свежего формальдегидного раствора с составом по примеру 1 и полу чают 92,3т/ч смесисостава, мас.%;

25,4

ид 1,5 0,8 2,1

:

10,4

1,6

кислота

0,1 кислота .

Остальное

Смесь подают в колонну второй ступени упарки, работающую под остаточным давлением 0,3 ат (0,03 мПа) при температуре кубовой части 70°С. Отбирают 59,2 т/ч кубовой жидкости, которую используют непосредственно в качестве формальдегидной шихты (состав шихты приведен в начале примера) и 33,1 т/ч дистиллята состава, мас.%:

Формальдегид7,9

Метанол1,5

9975512

ТМК1,7

ДВД4,8

ВПП0,3 .

Щавелевая кислота Отсутствие 5 Муравьиная кислота 0,04 ВодаОстальное

Дистиллят колонны направляют в экстрактор для извлечения из него прямой С -фракции органических компонентов, затем подают его (в количестве 28,4 т/ч) в колонну рекуперации формальдегида под давлением.

Суммарное количество 100%-ного формальдегида в дистиллятах обеих колонн упарки водного слоя равно 3,6 т/ч. Потери формальдегида в колонне рекуперации составляет 385 кг/ч или 16,6 кг/т продукционного ДМЦ, т.е. они на 2,3% меньше по сравнению 20 с известным способом, приведенным в примере 1.

Выработка ДЩ составляет 555 т/сутки, выход ВПП 210 кг/т ДВД. Выработ- . ка ДОД на 1,3% больше по сравнению 25 с его выработкой, приведенной в примере 1. Межремонтный пробег оборудования колонны рекуперации формальдегида 3500 ч.

П р и м е р 6. 59,2 т/ч формаль30 дегидной шихты состава, мас.%:

35,2

Формальдегид

1Л

Метанол

0,2

ТЖ

0,8

дац

15,5

ВПП

35

2.4

Щавелевая кислота

0,1

Муравьиная кислота

Остальное

Вода

подают в реакторный блок синтеза ДВД. Количество изобутан-иэобутиленовой

0 фракции составляет 47,3 т/ч, концентрация изобутилена 49,7%. Синтез ДВД проводят в условиях примера 1. Упарку водного слоя проводят на 70%, температура в кубовой части колонны

5 первой ступени упарки 45 С, остаточное давление 0,03 ат (0,033 мПа). Из верхней части колонны отбирают 50,0 т/ч дистиллята состава, мас,%: Формальдегид .3,3

0

Метанол1,4

ТМК7,1

ДВД15,5

ВПП0,3

Щавелевая кислота Отсутствует

5 Муравьиная кислота 0,03 ВодаОстальное

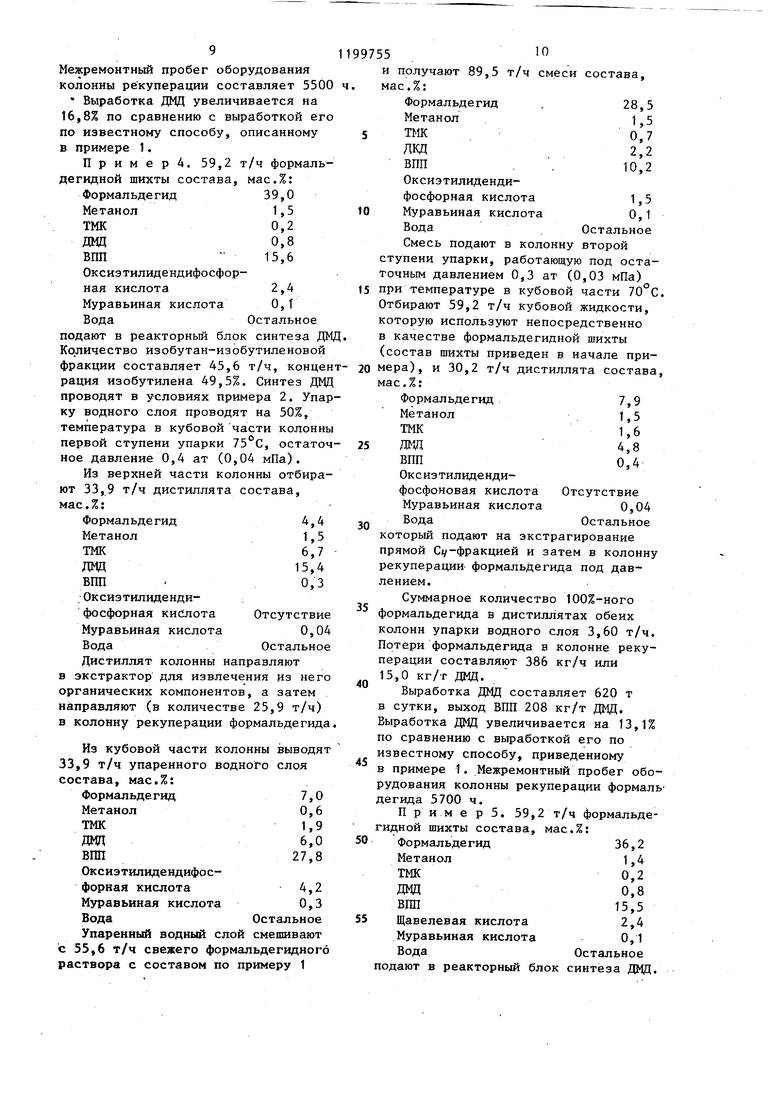

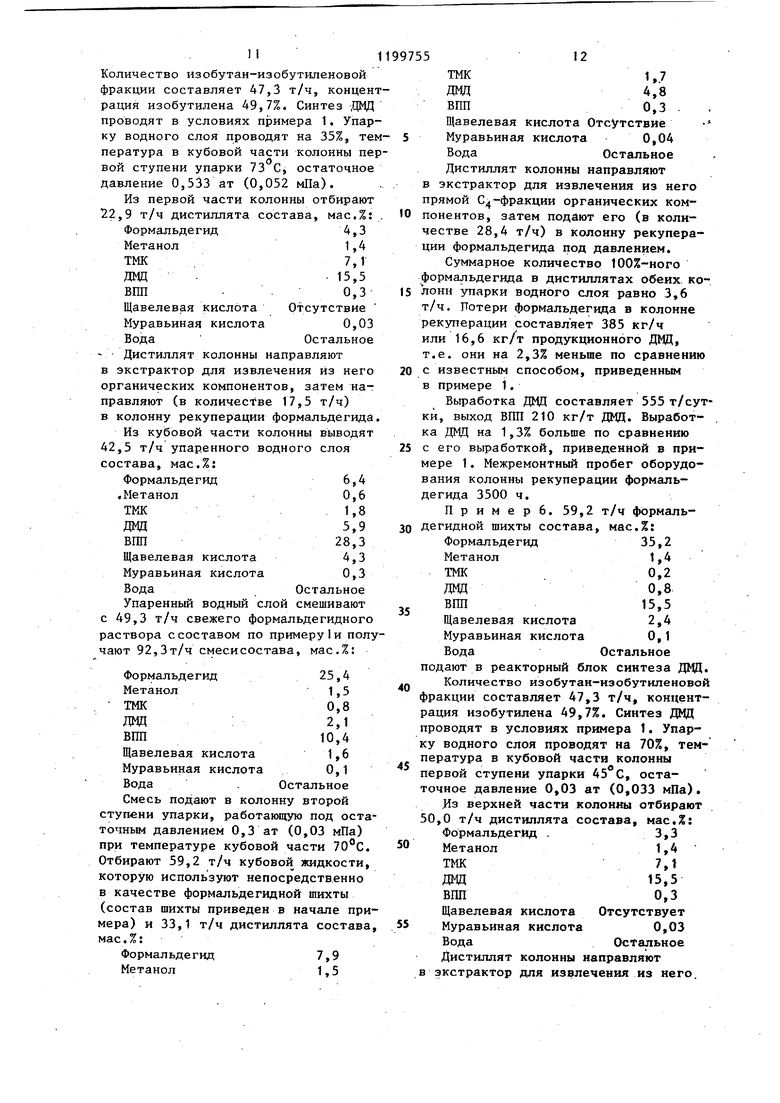

Дистиллят колонны направляют в экстрактор для извлечения из него. органических компонентов, а затем (и количестве 44,0 т/ч) в колонну рекуперации формальдегида. Из кубовой части колонны выводят 20,0 т/ч упаренного водного слоя состава, мас.%: Формальдегид7,8 Метанол .0,6 ТМК1,8 ДВД5,9 ВПП28,3 Щавелевая кислота 4,3 Муравьиная кислота 0,3 ВодаОстальное Упаренный водный слой смешивают с 63 т/ч свежего 38%-його формальдегидного раствора с составом остал ных компонентов по примеру 1 и полу чают 83 т/ч смеси состава, мас.%: Формальдегид . ,24 Метанол1 4 ТМК0,7 Дад2,0 ВПП9,1 Щавелевая кислота1,5 Муравьиная кислота 0,03 ВодаОстальное Смесь подают в колонну второй ступени упарки, работающую под давл нием 0,03 ат (0,003 мПа) при темпер туре куба 45°С. Отбирают 60 т/ч кубовой жидкости, которую используют непосредственно в качестве формальдегидной шихты (состав шихты привед в начале примера) и 23,0 т/ч дистил лята состава, мас.%: Формальде гид4,2 Метанол1,4 ТМК1,6 ДМД4,8 ВПП0,3 Щавелевая кислота Отсутствует Муравьиная кислота 0,03 Вода . Остальное Дистиллят колонны направляют в экстрактор для извлечения из него .прямой Сц.-фракции органических компонентов, затем подают его (в количестве 20 т/ч) в колонну рекупераци формальдегида под давлением. Суммарное количество 100%-ного ф мальдегида в дистиллятах обеих коло упарки водного слоя 3,4 т/ч. Потер формальдегида в колонне рекуперации составляют 20 кг/ч или 16,0 кг/т продукционного ДМД, т.е. они на 2,6 Меньше по сравнению с известным спо собом, приведенным в примере 1. 514 Выработка ДВД составила 570 т/сутки. Межремонтный пробег оборудования колонны рекуперации формальдегида 5000 ч. Пример7. Способ осуществляют в условиях примера 6, за исключением того, что температура в кубе колонны второй ступени упарки равна , давление 0,0533 ат (0,052 мПа). П р и м е р 8. Способ осуществляют в условиях примера 2, за исключением того, что температура синтеза ДМД в реакторном блоке 80°С и давление 1,5 мПа, время контакта сырьевой смеси 4,5 ч. Вьфаботка ДМД составляет 565 т/сутки. Приме р 9. Способ осуществляют в условиях примера 2, за исключением того, что -температура синтеза ДМД в реакторном блоке , давление 2,5 мПа и на первой ступени водный слой упаривают на 30%. Выработка ДМД составляет 548 т/сутки. Данные примеров сведены в табл.1 и 2. Водный слой упаривают на первой ступени на 35-70%. Поскольку после разделения реакционной жидкости синтеза ДМД на масляный и водный слои содержание воды в водном слое находится на уровне 70%, упарка более чем на 70% не имеет ,смысла. Также экономически нецелесообразно проведение упарки водного слоя и менее, чем на 35%, так как в этом случае предлагаемый способ по своей сущности будет приближаться к варианту с упаркой водного слоя в одну стадию. Концентрация формальдегида в свежем формальдегидном растворе 38-45%, преимущественно 41,6%. Технико-экономические показатели пррцессса синтеза ЦЩ существенно улучшаются по мере концентрирования Формальдегида за счет уменьшения энергетических затрат при уменьшении количества упариваемой воды. Однако проведение процесса с концентрацией формальдегида выше 45% осложняется из-за возможности перехода формальдегида в пароформ и забивки аппаратуры. При осуществлении процесса в условиях, когда концентрация формальдегида ниже 38%, резко увеличиваются энергетические затраты на упаковку воды, внесенной в процесс с формальдегидом. Концентрация формальдегида, по,ступающего на II ступеню упарки водного слоя, 23-32%. Эта концентрация определяет концентрацию формальдегида в шихте, поступающей на процесс синтеза ДМД. Так, при концентрации формальдегида 23% в потоке, поступающем на И ступень упарки водного слоя, концентрация формальдегида в шихте составит 38%, а при исходной концентрации 32% - конечная концентрация в шихте составит 45%. . 5 Объем дистиллята колонны не достигает при этом величины сокращенного дистиллята колонны. Таким образом, предлагаемый способ позволяет повысить производительность установки синтеза ДМД на 15-17%, уменьшить потери формальдегида на 1510% и сократить коррозию тарелок и колпачков колонны рекуперации формальдегида, увеличив межремонтный пробег оборудования с 3000 до 6000 ч. . Т«вяиц«1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2004 |

|

RU2255936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255929C1 |

| Способ получения 4,4-диметил-1,3-диоксана | 1984 |

|

SU1325051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2255928C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 1986 |

|

SU1401858A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2248960C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОРГАНИЧЕСКИХ ПРОДУКТОВ ИЗ ВОДНОГО СЛОЯ, ОБРАЗУЮЩЕГОСЯ ПРИ СИНТЕЗЕ ДИМЕТИЛДИОКСАНА В ПРОИЗВОДСТВЕ ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2010 |

|

RU2436759C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА взаимодействием формальдегида с изобутиленом при 80100 С и давлении 1,5-2,5 мПа в присутствии кислотного катализатора с последующим разделением реакционной смеси на масляньй и водный слои, упаркой водного слоя при 45-90 С и давлении 0,003-0,052 мПа, рециркуляцией упаренного водного слоя на стадию синтеза в смеси с раствором свежего формальдегида, о т л и- чающийся тем, что, с целью повьппения производительности процесса, сокращения потерь формальдегида и уменьшения коррозии аппаратуры, упарку водного слоя проводят в две ступени, причем на первой ступени водньш слой упаривают на 35-70%, кубовьм продукт колонны первой ступени упарки водного слоя смешивают со свежим формальдегидным раствором, взятым в концентрации 38-45%, до с € достижения концентрации формальдегида в смеси, равной 23-32,0%, и по(Л лученную смесь подают на вторую ступень упарки.

4,4 8,3

4,4 8,3

4,4 8,3

4,4 . 7,0

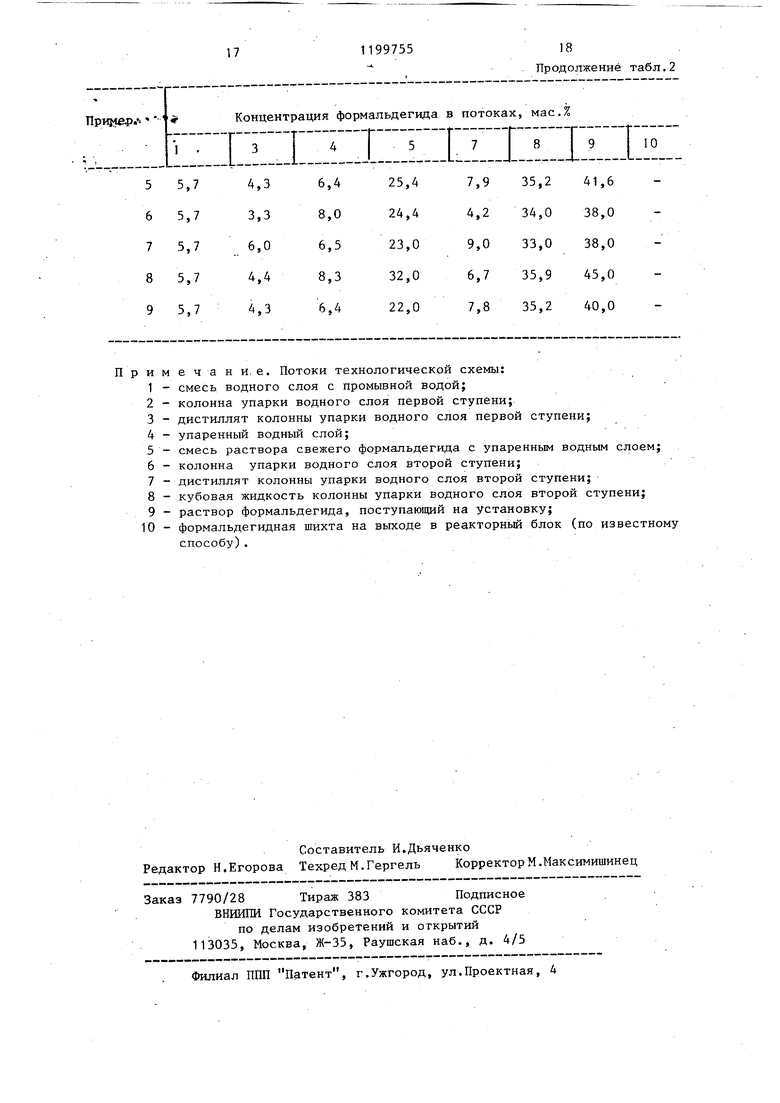

32,4 Прим 12345678910 ечани. е. Потоки технологической схемы: смесь водного слоя с промывной водой; колонна упарки водного слоя первой ступени; дистиллят колонны упарки водного слоя первой ступени; упаренный водный слой; смесь раствора свежего формальдегида с упаренным водным слоем; колонна упарки водного слоя второй ступени; дистиллят колонны упарки водного слоя второй ступени; кубовая жидкость колонны упарки водного слоя второй ступени; раствор формальдегида, поступающий на установку; формальдегидная шихта на выходе в реакторньй блок (по известному способу).

| Технологический регламент производства изопрена из изобутилена и формальдегида, утвержденный ВПО Союзкаучук | |||

| Тольяттинское ПО Синтезкаучук, 16.08.83 |

Авторы

Даты

1985-12-23—Публикация

1983-05-20—Подача