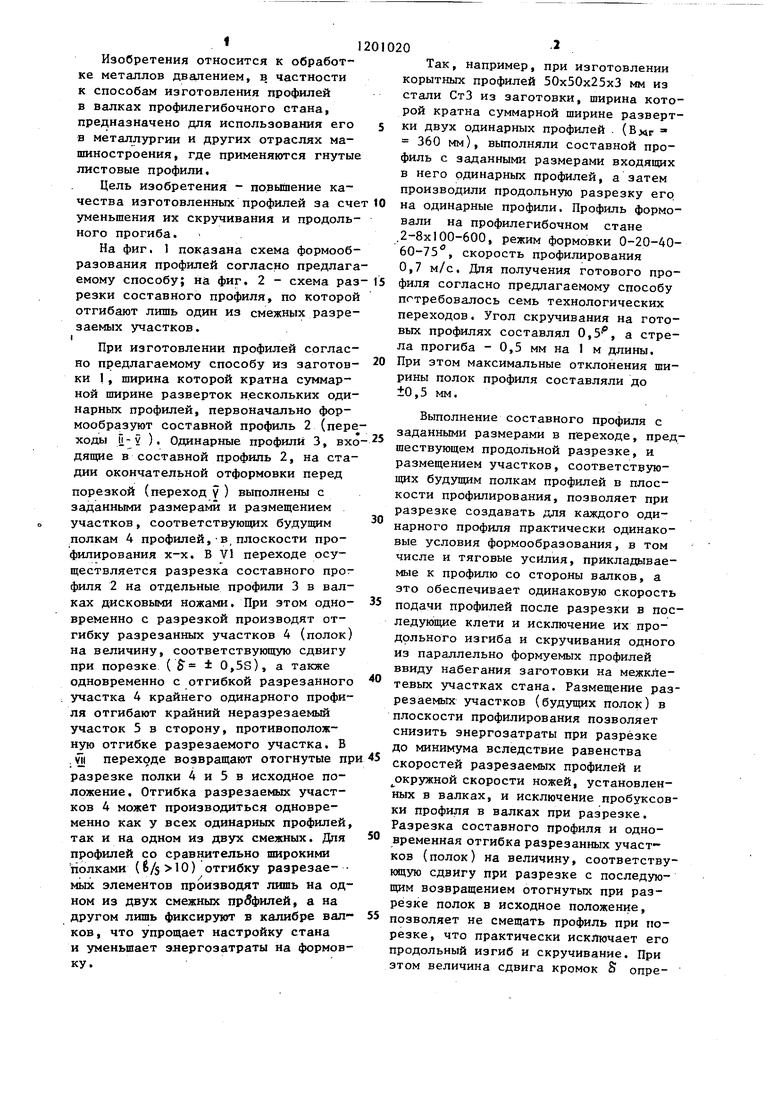

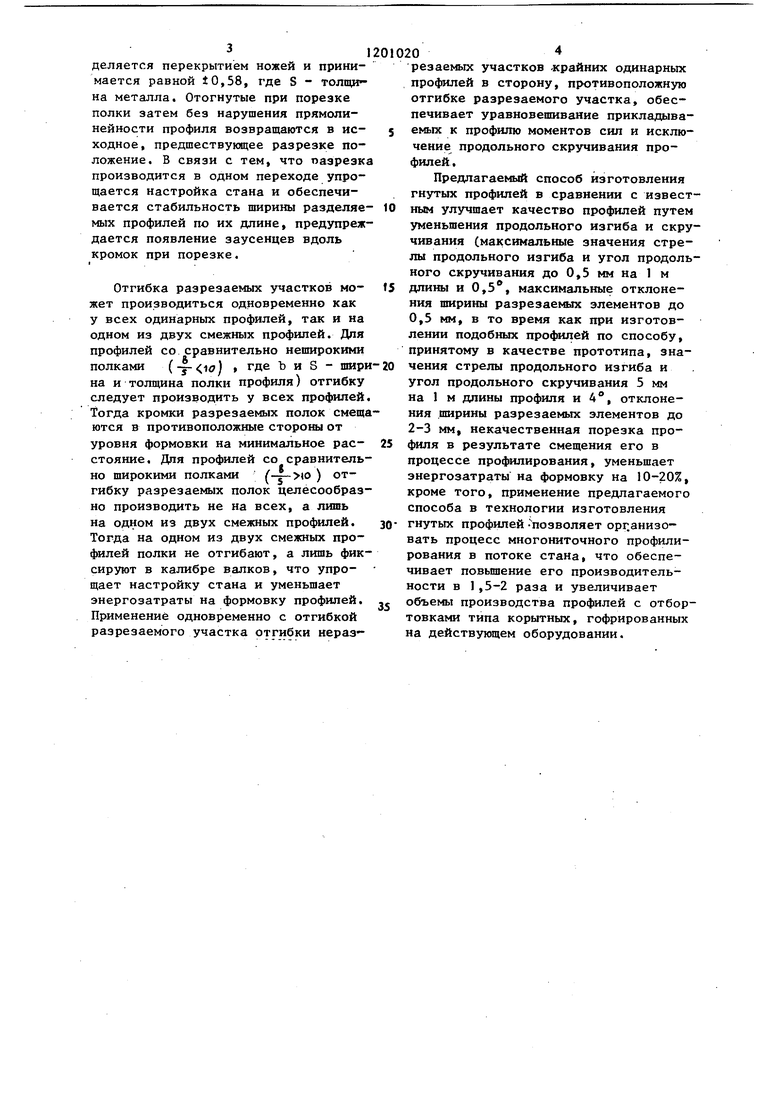

Изобретения относится к обработке металлов двадением, в частности к способам изготовления профилей в валках профилегибочного стана, предназначено для использования его в металлургии и других отраслях машиностроения, где применяются гнуты листовые профили. Цель изобретения - повышение качества изготовленных профилей за сч уменьшения их скручивания и продоль ного прогиба. На фиг. 1 показана схема формооб разования профилей согласно предлаг . , , емому способу; на фиг. 2 - схема ра резки составного профиля, по которо отгибают лишь один из смежных разре заемых участков. I При изготовлении профилей соглас но предлагаемому способу из заготов ки 1 , ширина которой кратна суммарной ширине разверток нескольких оди нарных профилей, первоначально формообразуют составной профиль 2 (пер ходы П-у ). Одинарные профили 3, вх дящие в составной профиль 2, на стадии окончательной отформовки перед порезкой (переход у) выполнены с заданными размерами и размещением участков, соответствующих будущим полкам 4 профилей,-в, плоскости профилирования х-х. В VI переходе осуществляется разрезка составного прогфиля 2 на отдельные профили 3 в валках дисковыми ножами. При этом одновременно с разрезкой производят отгибку разрезанных участков 4 (полок) на величину, соответствующую сдвигу при порезке ( § ± 0,5S), а также одновременно с отгибкой разрезанного участка 4 крайнего одинарного профиля отгибают крайний неразрезаемый участок 5 в сторону, противоположную отгибке разрезаемого участка. В пу . jr-itiv..хха. vl перех9де возвращают отогнутые пр разрезке полки 4 и 5 в исходное положение. Отгибка разрезаемых участков 4 может производиться одновременно как у всех одинарных профилей, так и на одном из двух смежных. Для профилей со сравнительно широкими полками (6/5 10) отгибку разрезае- мых элементов производят лишь на одном из двух смежных профилей, а на - -другом лишь фиксируют в калибре валков, что упрощает настройку стана и уменьшает энергозатраты на формовку. 20 Так, например, при изготовлении корытных профилей 50x50x25x3 мм из стали СтЗ из заготовки, ширина которой кратна суммарной ширине развертки двух одинарных профилей . (Bxii- 360 мм), вьтолняли составной профиль с заданными размерами входящих в него одинарных профилей, а затем производили продольную разрезку его на одинарные профили. Профиль формовали на профилегибочном стане 2-8x100-600, режим формовки 0-20-4060-75, скорость профилирования у- л -. .- Д 0,7 м/с. Для получения готового профиля согласно предлагаемому способу потребовалось семь технологических переходов. Угол скручивания на готовых профилях составлял 0,3, а стрела прогиба - 0,5 мм на 1 м длины. При зтом максимальные отклонения ширины полок профиля составляли до ±0,5 мм. Выполнение составного профиля с заданными размерами в переходе, предшествующем продольной разрезке, и размещением участков, соответствующих будущим полкам профилей в плоскости профилирования, позволяет при разрезке создавать для каждого одинарного профиля практически одинаковые условия формообразования, в том числе и тяговые усилия, прикладываемые к профилю со стороны валков, а это обеспечивает одинаковую скорость подачи профилей после разрезки в последу1бщие клети и исключение их продрльного изгиба и скручивания одного из параллельно формуемых профилей ввиду набегания заготовки на межклетевьпс участках стана. Размещение разрезаемых участков (будущих полок) в плоскости профилирования позволяет снизить энергозатраты при разрезке до минимума вследствие равенства ДО минимума вследствие равенства скоростей разрезаемых профилей и окружной скорости ножей, установленных в валках, и исключение пробуксовки профиля в валках при разрезке. Разрезка составного профиля и одновременная отгибка разрезанных участов (полок) на величину, соответствущую сдвигу при разрезке с последуюим возвращением отогнутых при разезке полок в исходное положение. о нилилсние, озволяет не смещать профиль при по езке, что практически исключает его родольный изгиб и скручивание. При том величина сдвига кромок S определяется перекрытием ножей и принимается равной 10,58, где S - толщина металла. Отогнутые при порезке полки затем без нарушения прямолинейности профиля возвращаются в исходное, предшествующее разрезке положение. В связи с тем, что пазреэка производится в одном переходе упрощается настройка стана и обеспечивается стабильность ширины разделяемых профилей по их длине, предупреждается появление заусенцев вдоль кромок при порезке. Отгибка разрезаемых участков может производиться одновременно как у всех одинарных профилей, так и на одном из двух смежных профилей. Для профилей со сравнительно неширокими полками () где Ъ и S - шири на и толщина полки профиля) отгибку следует производить у всех профилей Тогда кромки разрезаемых полок смеща ются в противоположные стороны от уровня формовки на минимальное расстояние. Для профилей со сравнительно широкими полками ( ) гибку разрезаемых полок целесообразно производить не на всех, а лишь на одном из двух смежных профилей. Тогда на одном из двух смежных профилей полки не отгибают, а лишь фиксируют в калибре валков, что упрощает настройку стана и уменьшает энергозатраты на формовку профилей. Применение одновременно с отгибкой разрезаемого участка отгибки нераэрезаемых участков .крайних одинарных профилей в сторону, противоположную отгибке разрезаемого участка, обеспечивает уравновешивание прикладываемых к профилю моментов сил и исключение продольного скручивания профилей. Предлагаемый способ изготовления гнутых профилей в сравнении с известным улучшает качество профилей путем уменьшения продольного изгиба и скручивания (максимальные значения стрелы продольного изгиба и угол продольного скручивания до 0,5 мм на 1 м длины и 0,5, максимальные отклонения ширины разрезаемых элементов до 0,5 мм, в то время как при изготовлении подобных профилей по способу, принятому в качестве прототипа, значения стрелы продольного изгиба и угол продольного скручивания 5 мм на 1 м дпины профиля и А°, отклонения .ширины разрезаемых элементов до 2-3 мм, некачественная порезка профиля в результате смещения его в процессе профилирования, уменьшает энергозатраты на формовку на 10-20%, кроме того, применение предлагаемого способа в технологии изготовления гнутых профилей - позволяет орг.анизовать процесс многониточного профилирования в потоке стана, что обеспечивает повьщ1ение его производительности в 1,5-2 раза и увеличивает объемы производства профилей с отбортовками типа корытных, гофрированных на действующем оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ М.Е.ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ПОЛКАМИ И ПЕРЕМЕННОЙ ПО РАЗВЕРТКЕ СЕЧЕНИЯ ТОЛЩИНОЙ | 1991 |

|

RU2019334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

| ПОЛОСОВАЯ ФИГУРНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1990 |

|

RU2013158C1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1344458A1 |

| Способ поштучного производства гнутого корытного профиля с отбортовками горизонтальных полок | 1991 |

|

SU1817717A3 |

| Способ изготовления гнутых неравнополочных швеллеров со ступенчатой стенкой | 1986 |

|

SU1389903A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2108180C1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО СПЕЦИАЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2375137C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ, преимущественно корытных, из заготовки, ширина которой кратна суммарной ширине разверток нескольких одинарных профилей, при котором производят формообразование составного профиля по переходам до окончательной формы и размеров, а затем его продольную разрезку на одинарные профили(Отличающийся тем,.что, с целью улучшения качества профилей путем уменьшения их скручивания и продольного изгиба, в переходе, предшествующем продольной разрезке, полки профиля размещают а плоскости профилирования, а при продольной разрезке производят отгибку полученных полок на величину, соответствующую сдвигу при разрезке, с одновременной отгибкой неразрезаёмой полки крайнего профиля в сторону, с € противоположную отгибке его разрезае(Л мой полки, а затем возвращают отогнутые полки в исходное положение.

| Тришевский И.С | |||

| и др | |||

| Гнутые профили проката | |||

| Киев, 1962, с | |||

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

Авторы

Даты

1985-12-30—Публикация

1984-03-11—Подача