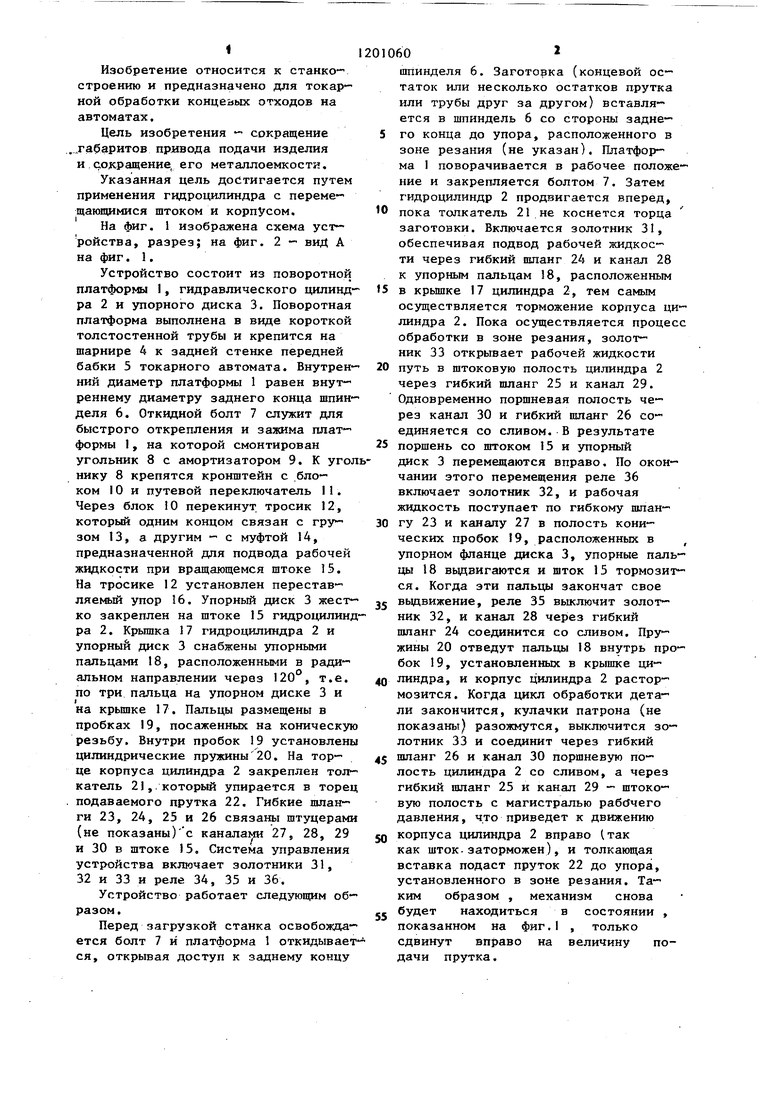

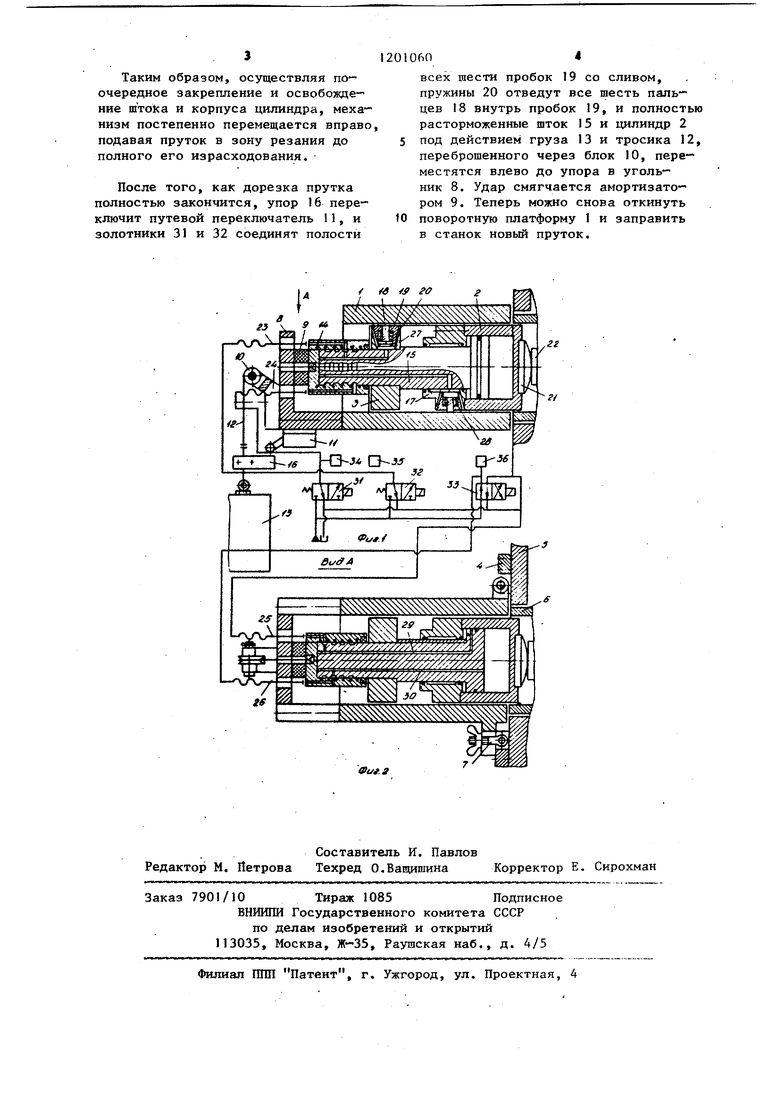

Изобретение относится к станко- строению и предназначено для токарной обработки концеьых отходов из автоматах. Цель изобретения - сокращение . .габаритов привода подачи изделия и , с одсращение, его металлоемкости. Указанная цель достигается путем применения гидроцилиндра с перемещающимися штоком и корпусом. На фиг. 1 изображена схема уст- ройства, разрез; на фиг. 2 - виД А на фиг. 1. Устройство состоит из поворотной платформы 1, гидравлического цилиндра 2 и упорного диска 3. Поворотная платформа выполнена в виде короткой толстостенной трубы и крепится на шарнире 4 к задней стенке передней бабки 5 токарного автомата. Внутренний диаметр платформы 1 равен внутреннему диаметру заднего конца шпинделя 6. Откидной болт 7 служит для быстрого открепления и зажима платформы 1, на которой смонтирован угольник 8 с амортизатором 9. К угол нику 8 крепятся кронштейн с блоком IО и путевой переключатель I1. Через блок 10 перекинут тросик 12, который одним концом связан с грузом 13, а другим - с муфтой 14, предназначенной для подвода рабочей жидкости при вращающемся штоке 15. На тросике 12 установлен переставляемый упор 16. Упорный диск 3 жестко закреплен на штоке 15 гидроцилинд ра 2. Крышка 17 гидроцилиндра 2 и упорный диск 3 снабжены упорными пальцами 18, расположенными в радиальном направлении через 120°, т.е. по три пальца на упорном диске 3 и f на крьш1ке 17. Пальцы размещены в пробках 19, посаженных на коническую резьбу. Внутри пробок 19 установлены цилиндрические пружины20. На торце корпуса цилиндра 2 закреплен толкатель 21,.который упирается в торец . подаваемого прутка 22. Гибкие шланги 23, 24, 25 и 26 связаш 1 штуцерами (не показаны)с каналами 27, 28, 29 и 30 в штоке 15. Система управления устройства включает золотники 31, 32 и 33 и реле 34, 35 и 36. Устройство работает следующим образом . Перед загрузкой станка освобождается болт 7 и платформа 1 откидывает ся, открывая доступ к заднему концу 0 шпинделя 6. Заготовка (концевой остаток или несколько остатков прутка или трубы друг за другом) вставляется в шпиндель 6 со стороны задне- го конца до упора, расположенного в зоне резания (не указан). Платформа 1 поворачивается в рабочее положение и закрепляется болтом 7. Затем гидроцилиндр 2 продвигается вперед, пока толкатель 21 не коснется торца заготовки. Включается золотник 31, обеспечивая подвод рабочей жидкости через гибкий шланг 24 и канал 28 к упорным пальцам 18, расположенным в крышке 17 цилиндра 2, тем самым осуществляется торможение корпуса цилиндра 2. Пока осуществляется процесс обработки в зоне резания, золотник 33 открывает рабочей жидкости путь в штоковую полость цилиндра 2 через гибкий шланг 25 и канал 29. Одновременно поршневая полость через канал 30 и гибкий шланг 26 соединяется со сливом. В результате поршень со штоком 15 и упорный диск 3 перемещаются вправо. По окончании этого перемещения реле 36 включает золотник 32, и рабочая жидкость поступает по гибкому шлангу 23 и каналу 27 в полость конических пробок 19, расположенных в , упорном фланце диска 3, упорные пальцы 18 выдвигаются и шток 15 тормозится. Когда эти пальцы закончат свое вьщвижение, реле 35 выключит золотник 32, и канал 28 через гибкий шланг 24 соединится со сливом. Пружины 20 отведут пальцы 18 внутрь пробок 19, установленных в крышке цилиндра, и корпус цилиндра 2 растормозится. Когда цикл обработки детали закончится, кулачки патрона (не показаны) разожмутся, выключится золотник 33 и соединит через гибкий шланг 26 и канал 30 поршневую полость цилиндра 2 со сливом, а через гибкий шланг 25 и канал 29 - штоко- вую полость с магистралью рабочего давления, что приведет к движению корпуса цилиндра 2 вправо (так как шток.заторможен), и толкающая вставка подаст пруток 22 до упора, установленного в зоне резания. Таким образом , механизм снова будет находиться в состоянии , показанном на фиг.1 , только сдвинут вправо на величину подачи прутка. Таким образом, осуществляя поочередное закрепление и освобождевне штока и корпуса цилиндра, меха низм постепенно перемещается вправ подавая пруток в зону резания до полного его израсходования. После того, как дорезка прутка полностью закончится, упор 16 пере ключит путевой переключатель 1, и золотники 31 и 32 соединят полости 60 всех шести пробок 19 со сливом, пружины 20 отведут все шесть паль цев 18 внутрь пробок 19, и полностью расторможенные шток 15 и цилиндр 2 под действием груза 13 и тросика 12, переброшенного через блок 10, переместятся влево до упора в уголь ник 8. Удар смягчается амортизатором 9. Теперь можно снова откинуть поворотную платформу 1 и заправить в станок новый пруток.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Алмазно-расточный станок | 1975 |

|

SU529012A1 |

| Одношпиндельный токарный автомат | 1979 |

|

SU917925A1 |

| Сперфинишный станок | 1975 |

|

SU540728A1 |

| КУСАЧКИ | 2005 |

|

RU2292995C2 |

| Гидравлическое устройство привода зажимных патронов токарных станков | 1990 |

|

SU1811997A1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU256469A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| АВТОМАТ ДЛЯ ГОРЯЧЕЙ НАВИВКИ ПРУЖИН | 1967 |

|

SU202062A1 |

| Механизм подачи и зажима прутка | 1981 |

|

SU986607A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОНЦЕШХ ОТХОДОВ, содержащее привод подачи изделия, сострящий из платформы и гцдроцилиндра о штоком, отличающееся тем, что, с целью уменьшения габаритов и металлоемкости, на штоке и корпусе гидроцилиндра закреплены введенные в устройство упорные диски, снабженные каждый тремя pa ianbнымн упорными пальцами, предназначенными для взаимодействия с платформой. §

$$$$$ $$$ $$$ $$ $$$$ т

,ЧАг

j.j y /y/Vj.

шт

0uf. а

| Ананьин С.Г | |||

| и др | |||

| Металлорежущие стайки, М.: Машгиз, 1957, с | |||

| КИПЯТИЛЬНИК НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1923 |

|

SU739A1 |

| V | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1985-12-30—Публикация

1984-07-06—Подача