связанных с корпусами бабок и взаимодействующих своими штоками с центрами бабки изделия и задней бабки. Гидравлическая замкнутая система соединена с системой ноднитки и управления нодачи масла.

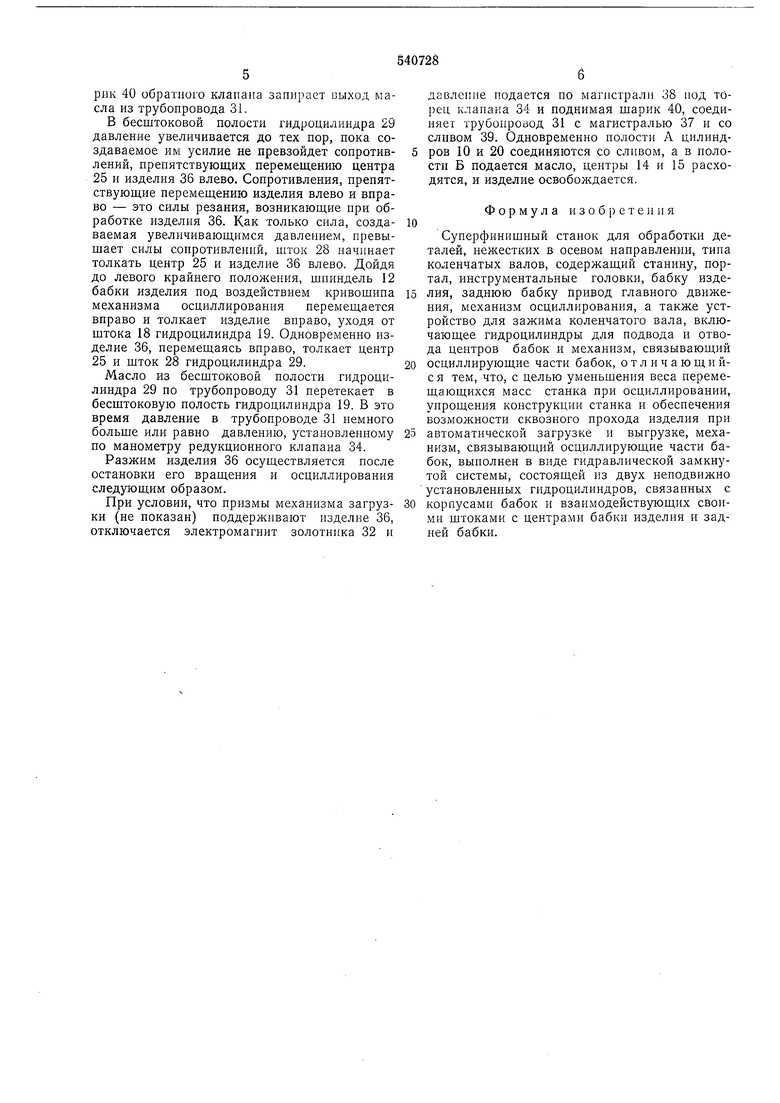

На чертеже изображена принципиальная схема предлагаемого станка.

Сунерфинишный станок содержит станину 1, портал 2, инструментальные головки 3, бабку изделия 4, заднюю бабку 5, нривод главного движения 6 и механизм осциллирования 7.

В корпусе бабки изделия на опорах качения 8 установлен шток-поршень 9 гидроцилиндра 10. Внутри штока-поршня 9 на опорах качения И устанавлнвается шниндель 12 с жестко закрепленной на нем звездочкой 13. В передней части шпинделя 12 располагается центр или патрон 14. Кронштейн 15 жестко связан с корпусом гидроцилиндра 10 и штангой 16. Кривошнн 17 механизма осциллирования связан с кронштейном 15 гидроцилиндра 10. В торец штанги 10 свободно упирается шток 18 гидроцилиндра 19.

В корпусе задней бабки 5 жестко крепится гидроцилиндр 20 с штоком-поршнем 21. Внутри штока-норшня 21 на шариковой оноре 22 с округлым сепаратором установлена гильза 23, в которой на подшииниках 24 смонтирован центр 25. На конце центра 25 на упорных нодшннниках 26 установлен стакан 27, в торец которого свободно упирается шток 28 гидроцилиндра 29. Гидроцилиндры 10 и 20 служат для подвода и отвода центров, их штоки-норшни цо сушеству являются пинолями бабок. Нружина 30 служит для устранения самонроизвольного перемещения центра 25 в осевом нацравлении.

Бесштоковые полости гидроцилиндров 19 и 20 соединены между собой трубопроводом 31 и образуют гидравлическую замкнутую систему, которая обеспечивает сквозь осциллирующих частей бабок, т. е. гидроцилиндра 10 и гильзы 23. Система подпитки и управления подачи масла в полости гидроцилиндров 19 и 29 состоит из гидравлического золотника 32, управляемого электромагнитом, редукционного кланана 33, управляемого обратного клапана 34 и реле давления 35.

Корпус гидроцилиндра 19 кренится жестко к корпусу бабки изделия, а корпус гидроцилиндра 29 к штоку-поршню 21, который во время осциллирования остается неподвижным, так как осциллирует гильза.

Диаметры поршней гидроцилиндров 19 и 29 должны быть одинаковыми. Это условие необходимо для обеспечения одинаковых ходов осциллирующих частей бабок, т. е. не должно быть отставания гильзы 23 от гидроцилиндра 10, что обеспечивает зажим изделия при осциллировании, а это можно осушествнть только тогда, когда диаметры поршней гидроцилиндров 19 и 29 одинаковы.

Таким образом, в предлагаемом сунерфинищном станке в устройство зажима коленчатого вала входят: гидроцилиндры 10 и 20, обеспечивающие подвод и отвод центров 14 и 25, и гидравлическая замкнутая система, которая осуществляет связь перемещающихся частей бабок (гидроцилиндра 10 бабки изделия и 5 гильзы 23 задней бабки) во время осциллирования.

Работа станка осуществляется следующим образом. После подачи изделия 36 на линию центров

10 бабки изделия и бабки задней пронзводится зажим изделия центрами 14 и 25. Зажим иронсходит следующим образом. При подаче масла в полость А гидроцилиндра 10 шток-поршень 9 по опорам 8 перемещается вправо до

15 упора в торец корпуса гидроцилиндра 10, а центр 14 входит в центровое отверстие изделия 36. Корпус гидроцилиндра 10 от разворота вокруг оси шпинделя удерживается штангой 16, а от перемещения вдоль оси - криво0 шипом 17 механизма осциллирования.

После этого масло подается в полость Л гидроцилиндра 20, и шток-поршень 21 начинает перемещаться влево, нри этом центр 25 упирается в центровое отверстие изделия 36, пружина 30 сжимается на величину большую, чем ход осциллирования, и только после этого шток-норшень 21 упирается в торец корпуса гидроцилиндра 20 и останавливается. Изделие 36 нри этом еще не зажато. Для зажима изде0 ЛИЯ в осевом направлении необходимо включить электромагнит золотника 32, и масло из гидросистемы станка (не показана) подается в магистраль 37 и через редукционный клапан

33- в полость гидроцилиндра 19, трубопро5 вод 31, полость гидроцилиндра 29 и реле давления 35. Магистраль 38 нри этом соединена со сливом 39, а шарик 40 обратного клапана

34запирает масло в системе трубопровода 31. Если в этой замкнутой системе появляются

0 утечки масла, подпитка производится из системы по магистрали 37. Подпитка осуществляется в моменты, когда давление, установленное редукционным клапаном 33, больше давления в трубопроводе 31.

5 Редукционный клапан 33 служит для установки оптимального давления, обеспечивающего зажим изделия 36. Величина давления контролируется по манометру. Реле давления

35предназначено для остановки работы ме0 ханизмов при падении давления в трубопроводе 31 и бесштоковых полостях гидроцилиндров 19 и 29.

После надежного зажима изделия в осевом направлении производится его вращение и ос5 циллирование. Вращение изделия происходит от привода главного движения через цепную передачу (не показана) и звездочку 13. .

Г1ри вращении кривошипа 17 механизма осциллирования корпус гидроцилиндра 10, кронштейн 15 и штанга 16 совершают осциллирующее движение вдоль осей центров 14 и 25. Перемещаясь влево, штанга 16 толкает шток 18 гидроцилиндра 19. Поршень этого гидроцилиндра вытесняет масло из полости в трубопровод 31 и в полость гидроцилиндра 29. Шарик 40 обратного клапана запирает оыход масла нз трубонровода 31.

В бесштоковой полости гидроцилиндра 29 давление увеличивается до тех пор, пока создаваемое им усилие не превзойдет сопротивлений, препятствующих перемещению центра 25 и изделия 36 влево. Сопротивления, препятствующие перемещению изделия влево и вправо - это силы резания, возникающие при обработке изделия 36. Как только сила, создаваемая увеличивающимся давлением, превышает силы сопротивлений, шток 28 начинает толкать центр 25 и изделие 36 влево. Дойдя до левого крайнего положения, шпиндель 12 бабки изделия под воздействием кривошипа механизма осциллировапия перемещается вправо и толкает изделие вправо, уходя от штока 18 гидроцилиндра 19. Одновременно изделие 36, перемещаясь вправо, толкает центр 25 и шток 28 гидроцилиндра 29.

Масло из бесштоковой полости гндроцилиндра 29 по трубопроводу 31 перетекает в бесштоковую полость гидроцилиндра 19. В это время давление в трубопроводе 31 немного больше или равно давлению, установлеппому по манометру редукционного клапана 34.

Разжим изделия 36 осуществляется после остановки его вращепия и осциллирования следующим образом.

При условии, что призмы механизма загрузки (не показан) поддерживают изделие 36, отключается электромагнит золотника 32 и

давление подается по магистрали 38 юд тбрец клапана 34 и поднимая шарик 40, соединяет трубопровод 31 с магистралью 37 и со сливом 39. Одновременно полости А цилиндров 10 и 20 соединяются со сливом, а в полости Б подается масло, центры 14 и 15 расходятся, и изделие освобождается.

Формула изобретения

Суперфинишный станок для обработки деталей, нежестких в осевом направлении, типа коленчатых валов, содержащий станину, портал, инструментальные головки, бабку издеЛИЯ, заднюю бабку привод главного движения, механизм осциллирования, а также устройство для зажима коленчатого вала, включающее гидроцилиндры для подвода и отвода центров бабок и механизм, связывающий

осциллирующие части бабок, отличающийся тем, что, с целью умепьшения веса перемещающихся масс станка при осциллировапии, упрощения конструкции станка и обеспечения возможности сквозного прохода изделия при

автоматической загрузке и выгрузке, механизм, связывающий осциллирующие части бабок, выполнен в виде гидравлической замкнутой системы, состоящей из двух неподвижно установленных гидроцилиндров, связанных с

корпусами бабок и взаимодействующих своими штоками с центрами бабки изделия и задней бабки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки шеек крупногабаритных коленчатых валов | 1975 |

|

SU572369A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| Люнет | 1989 |

|

SU1731577A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Задняя бабка металлорежущего станка | 1983 |

|

SU1114490A1 |

| Двухшпиндельный станок для глубокого сверления | 1985 |

|

SU1268310A1 |

| Устройство для суперфиниширования шеек коленчатого вала | 1973 |

|

SU649557A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Зажимное устройство | 1986 |

|

SU1388245A1 |

Авторы

Даты

1976-12-30—Публикация

1975-04-18—Подача