2.Способ по п. 1, о т л и ч а. ю щ и и с я тем, что частота вибрационно-обкатного движения матрицы и колебательного движения формового кольца составляет 0,5-5000 об/с и .0,5-5000 Гц.

3.Способ по пи. 1 и 2 о т л ич ающий ся тем, что матрице и/или пуансону дополнительно придают вертикальные колебательные движения с частотой 0,5-5000 Гц порознь или вместе с торцовыми формунядими элементами.

201239

4.Способ по пп. 1-3j отличающийся тем, что, с цепью расширения ассортимента изделий, в процессе формования на поверхность изделия наносят рисунок.

5.Способ по пп. 1-3, о т л ичающийся .тем, что, с целью распшрения ассортимента изделий,

.в полость между матрицей и пуансоном вводят армирующий материал с коэффициентом линейного расширения, равным или близким со стекломассой, в виде нитей, спиралей, колец, вертикальных стержней или фирменного знака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий | 1979 |

|

SU771029A1 |

| Устройство для формования изделий | 1983 |

|

SU1175891A1 |

| Устройство для формования изделий | 1978 |

|

SU737367A1 |

| Способ прессования полых стеклоизделий и устройство для его осуществления | 1985 |

|

SU1321700A1 |

| Формовой комплект для изготовления полых стеклоизделий | 1989 |

|

SU1692957A1 |

| Способ питания пресс-формы стекломассой | 1986 |

|

SU1417379A1 |

| Устройство для изготовления стеклоизделий | 1983 |

|

SU1121245A1 |

| Установка для горячего прессования порошков | 1980 |

|

SU921675A1 |

| Способ формования изделий из кварцевой керамики | 1988 |

|

SU1585170A1 |

| Устройство для изготовления полых стеклоизделий | 1977 |

|

SU737366A1 |

1. СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ по авт.св. № 771029, отличающийся тем, что, с целью получения прецизионных изделий и увеличения производительности, в процессе формования между стекломассой и рабочей поверхностью матрицы создают дополнительно перемещающийся по окружности воздушный слой путем придания вибрационнообкатного движения матрице, а торцовую поверхность изделия формуют сглаживанием за счет колебательного движения формового кольца, пуансона и/или матрицы в направлении формования и/или перпендикулярно ему.

Изобретение относится к способам формования полых изделий из материалов, находящихся в пластичном состянии, например стекла, и может быть использовано в стекольной и других отраслях промышленности и является усовершенствованием авт.св.№ 771029

Цель изобретения - получение прецизионных изделий и увеличение производительности труда, а также расширение ассортимента изделий.

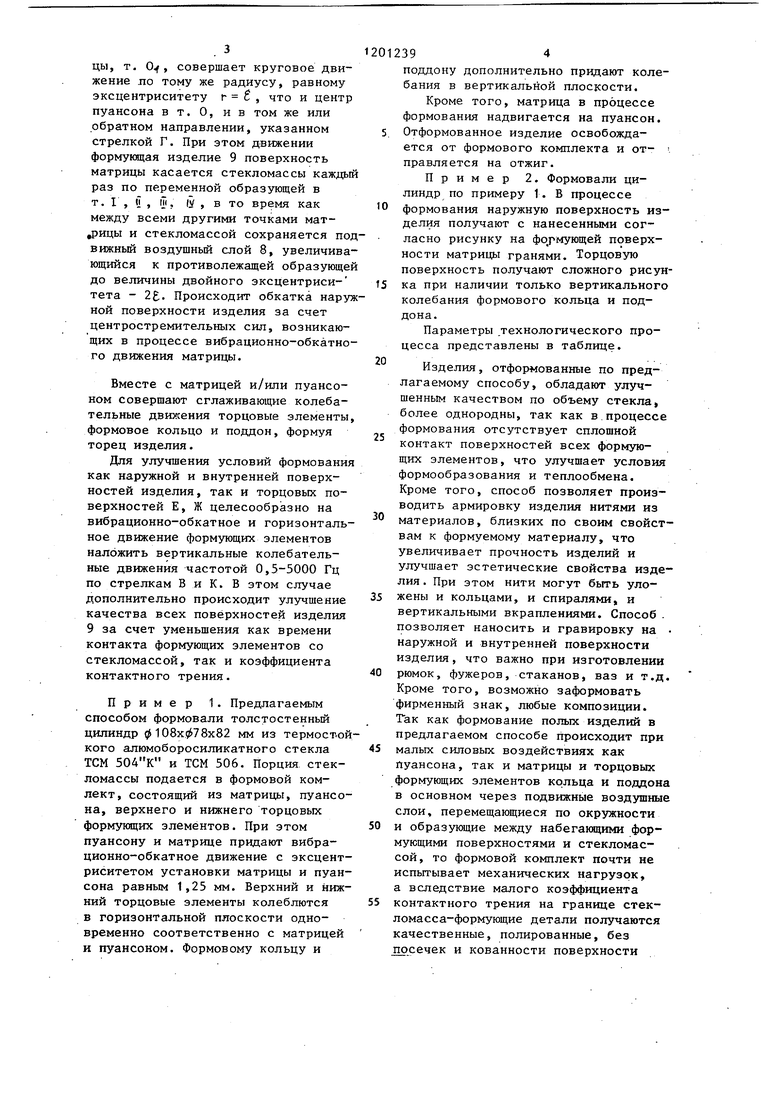

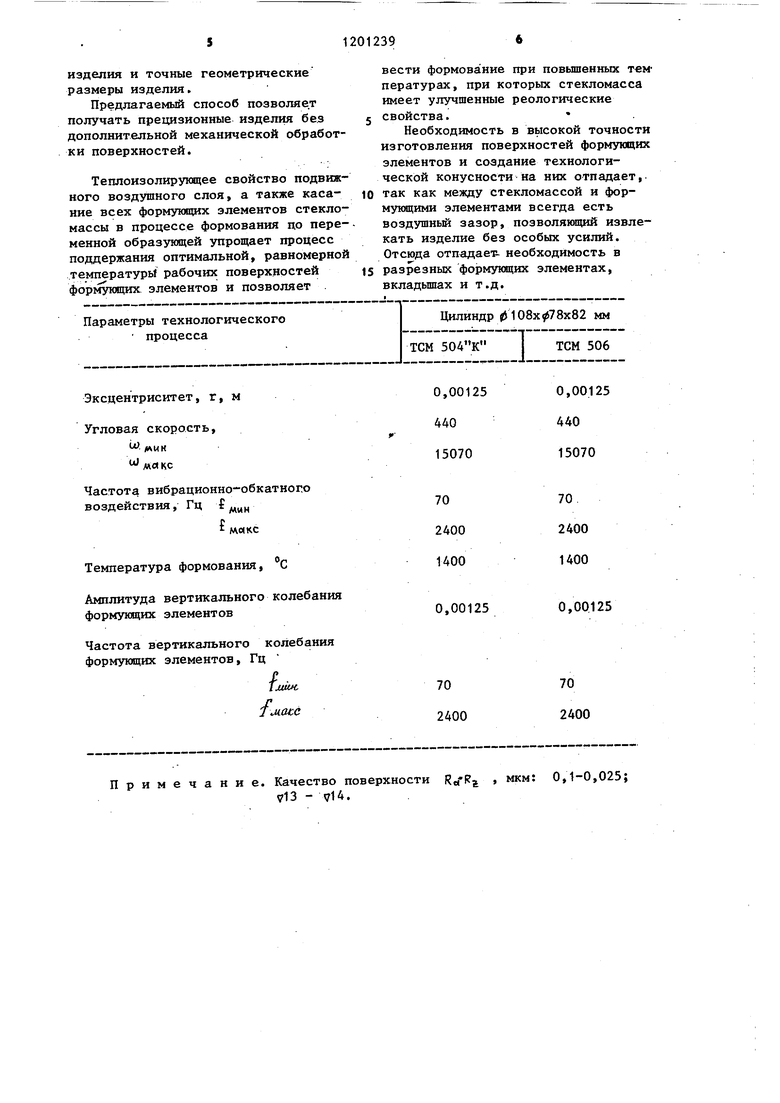

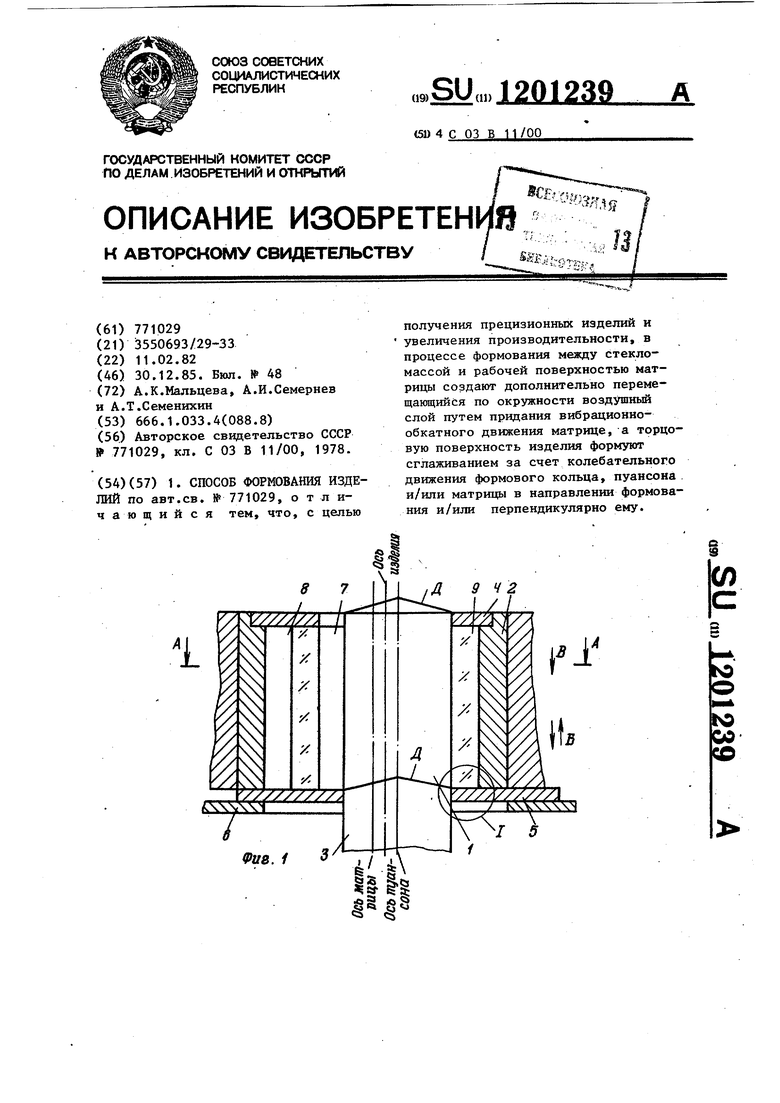

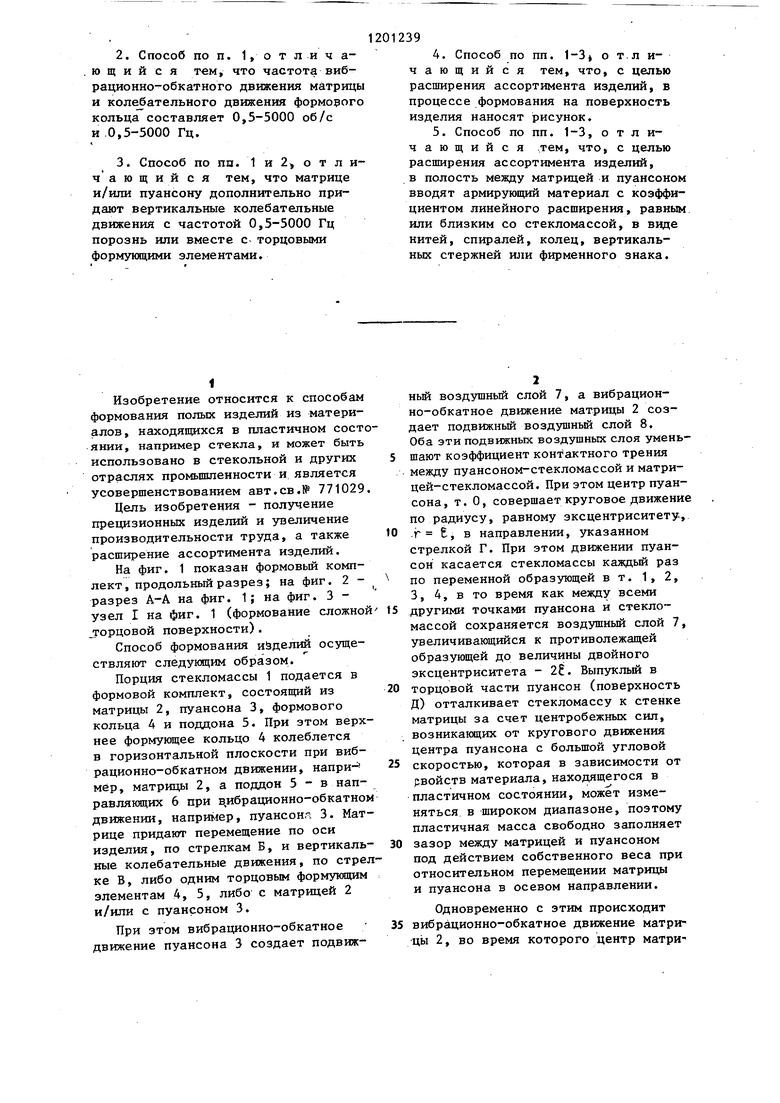

На фиг. 1 показан формовый комплект, продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 узел I на фиг. 1 (формование сложной торцовой поверхности).

Способ формования изделий осуществляют следующим образом.

Порция стекломассы 1 подается в формовой комплект, состоящий из матрицы 2, пуансона 3, формового кольца 4 и поддона 5. При этом верхнее формующее кольцо 4 колеблется в горизонтальной плоскости при вибрационно-обкатном движении, например, матрицы 2, а поддон 5 - в направляющих 6 при в.ибрационно-обкатном движении, напри 1ер, пуансонп 3. Матрице придают перемещение по оси изделия, по стрелкам Б, и вертикальные колебательные движения, по стрелке В, либо одним торцовым формующим элементам 4, 5, либо с матрицей 2 и/или с пуансоном 3.

При этом вибрационно-обкатное движение пуансона 3 создает подвижньй воздушный слой 7, а вибрационно-обкатное движение матрицы 2 создает подвижный воздушный слой 8. Оба эти подвижных воздушных слоя уменьшают коэффициент контактного трения между пуансоном-стекломассой и матрицей-стекломассой. При этом центр пуансона, т. О, совершает круговое движени по радиусу, равному эксцентриситету г Е, в направлении, указанном стрелкой Г. При этом движении пуансон касается стекломассы каждый раз по переменной образующей в т. 1, 2, 3, 4, в то время как между всеми другими точками пуансона и стекломассой сохраняется воздушный слой 7 увеличивающийся к противолежащей образующей до величины двойного эксцентриситета - 2. Выпуклый в торцовой части пуансон (поверхность Д) отталкивает стекломассу к стенке матрицы за счет центробежных сил, возникающих от кругового движения центра пуансона с большой угловой скоростью, которая в зависимости от рвойств материала, находящегося в пластичном состоянии, может изменяться в широком диапазоне, поэтому пластичная масса свободно заполняет зазор между матрицей и пуансоном под действием собственного веса при относительном перемещении матрицы и пуансона в осевом направлении.

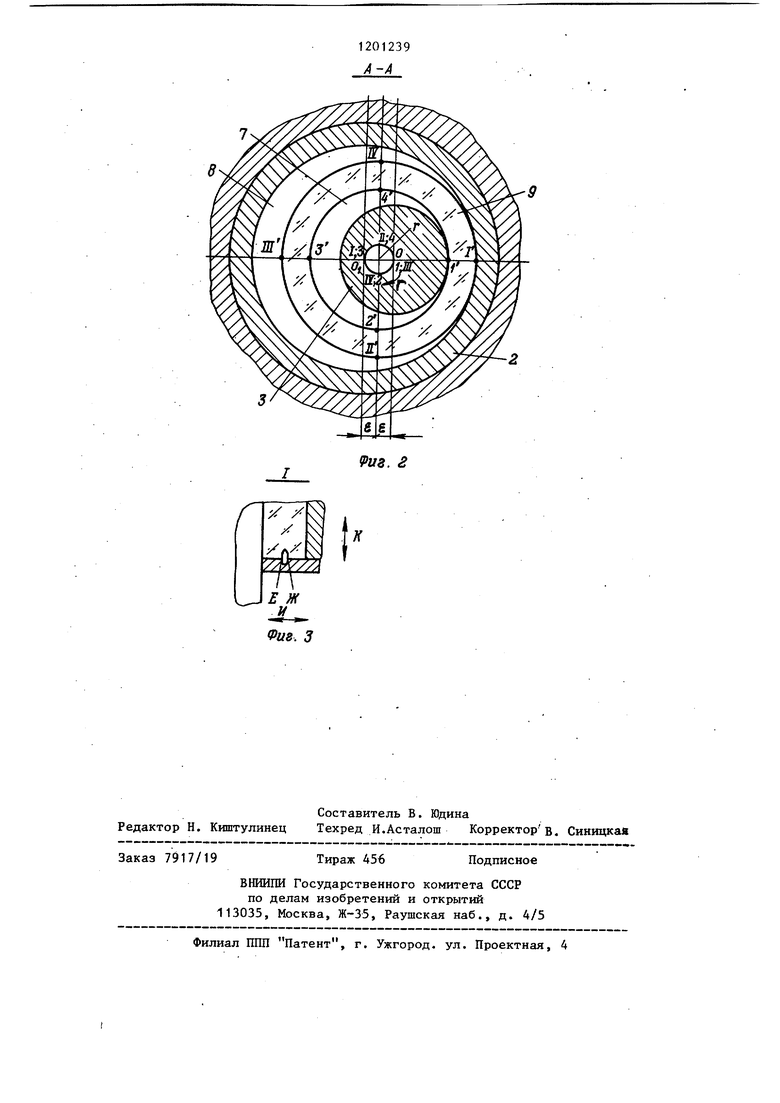

Одновременно с этим происходит вибрационно-обкатное движение матрицы 2, во время которого центр матри цы, т. 0, совершает круговое дви жение .по тому же радиусу, равному эксцентриситету г , что и цент пуансона в т. О, и в том же или обратном направлении, указанном стрелкой Г. При этом движении формуклцая изделие 9 поверхность матрицы касается стекломассы кажды раз по переменной образующей в т. I , |Т , iT(, (У , в то время как между всеми другими точками матрицы и стекломассой сохраняется по вижньш воздушный слой 8, увеличива ющийся к противолежащей образующе до величины двойного эксцентриситета - 2. Происходит обкатка нару ной поверхности изделия за счет центростремительных сил, возникающих в процессе вибрационно-обкатно го движения матрицы. Вместе с матрицей и/или пуансоном совершают сглаживающие колебательные движения торцовые элементы формовое кольцо и поддон, формуя торец изделия. Для улучшения условий формовани как наружной и внутренней поверхностей изделия, так и торцовых поверхностей Е, Ж целесообразно на вибрационно-обкатное и горизонталь ное движение формующргх элементов наложить вертикальные колебательные движения частотой 0,5-5000 Гц по стрелкам В и К. В этом случае дополнительно происходит улучшение качества всех поверхностей изделия 9 за счет уменьшения как времени контакта формующих элементов со стекломассой, так и коэффициента контактного трения. Пример 1. Предлагаемым способом формовали толстостенный цилиндр 5 108x 78x82 мм из термосто кого алюмоборосиликатного стекла тем и тем 506. Порция стекломассы подается в формовой комлект, состоящий из матрицы, пуансо на, верхнего и нижнего торцовых формуклцих элементов. При этом пуансону и матрице придают вибрационно-обкатное движение с эксцент риситетом установки матрицы и пуан сона равным 1,25 мм. Верхний и ниж ний торцовые элементы колеблются в горизонтальной плоскости одновременно соответственно с матрицей и пуансоном. Формовому кольцу и 394 поддону дополнительно придают колебания в вертикальной плоскости. Кроме того, матрица в процессе формования надвигается на пуансон. Отформованное изделие освобождается от формового комплекта и от- правляется на отжиг. Пример 2. Формовали цилиндр по примеру 1. В процессе формования наружную поверхность изделия получают с нанесенными согласно рисунку на формующей поверхности матрицы гранями. Торцовую поверхность получают сложного рисунка при наличии только вертикального колебания формового кольца и поддона. Параметры технологического процесса представлены в таблице. Изделия, отформованные по предлагаемому способу, обладают улучшенным качеством по объему стекла, более однородны, так как в.процессе формования отсутствует сплошной контакт поверхностей всех формующих элементов, что улучшает условия формообразования и теплообмена. Кроме того, способ позволяет производить армировку изделия нитями из материалов, близких по своим свойствам к формуемому материалу, что увеличивает прочность изделий и улучшает эстетические свойства изделия . При этом нити могут быть уложены и кольцами, и спиралями, и вертикальными вкраплениями, епособ . позволяет наносить и гравировку на наружной и внутренней поверхности изделия, что важно при изготовлении рюмок, фужеров, стаканов, ваз и т.д. Кроме того, возможно заформовать фирменный знак, любые композиции. Так как формование полых изделий в предлагаемом способе происходит при малых силовых воздействиях как Пуансона, так и матрицы и торцовых формующих элементов кольца и поддона в основном через подвижные воздушные слои, перемещающиеся по окружности и образующие между набегающими формующими поверхностями и стекломассой, то формовой комплект почти не испытывает механических нагрузок, а вследствие малого коэффициента контактного трения на границе стекломасса-формующие детали получаются качественные, полированные, без юсечек и кованности поверхности

изделия и точные геометрические размеры изделия.

Предлагаемый способ позволяет получать прецизионные изделия без дополнительной механической обработки поверхностей.

Теплоизолирующее свойство подвижного воздушного слоя, а также касание всех формуницих элементов стекломассы в процессе формования до переменной образующей упрощает процесс поддержания оптимальной, равномерной температуры рабочих поверхностей формукицик элементов и позволяет

Эксцентриситет, г, м

Угловая скорость, LIMMK мclкc

Частота вибрационно-обкатного воздействия, Гц f дд

с

мен КС

Температура формования, С

Амплитуда вертикального колеба формующих элементов

Частота вертикального колебан формующих элементов, Гц

IMUH,

fjiatc

Качество поверхности

Примечание, 713 - v14.

вести формование при повышенных температурах, при которых стекломасса имеет улучшенные реологические свойства.

Необходимость в высокой точности изготовления поверхностей формующих элементов и создание технологической конусности на них отпадает,.

так как между стекломассой и формукицими элементами всегда есть воздушный зазор, позволяющий извлекать изделие без особых усилий. Отсюда отпадает необходимость в

разрезных формующих элементах, вкладьш1ах и т.д.

0,00125

440

15070

70

2400

1400

0,00125

70 2400

RrtRj , мкм: 0,1-0,025;

в

3

Фиг. 3

Уиз. 2

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-12-30—Публикация

1982-02-11—Подача