САЭ

N3

СО

и ч I

Изпбретеимо отипсик-я к г-трпГ|мптр риллям, в частности к ггсхпукмшю стек ЛОШДОЛ11Й пргссопгтиис м.

Цель ияобрет м(ин - улучшемир качества изделии чл гчот устраиешгя . посочск по торцу иг1де.(гич ипсренаг{ием края форМ1.1,

Пример. Прессуют изделия ТСК 701 и ТСК.703 Из бесцветного стекла млрки ОТМ-007 и изделия ОТИ 174-С|1 и ОТИ 111-01 иэ зеленого стекла марки тем 537. Прг.двлритол1,ио плгротьй формопой комплект с устанопленным формопьгм кольцом размещают под отрез чиком-горелкой. На iiaf)e.ni из печи fia- бирается расплап стекла. В это иремя струи острого пламени, расходясь от фокуса пстречи, обогрепают торцовый пояс пресс-формы. Расплав стек;га, стекая с набеля, проходит по оси симметрии горелки через фокус пстречи пучков струй пламени, омьшается ими и частично прогренается. Под действием силы оснопиая порция расплава стекла яаирапляется в пресс- форму, соединяясь с его остатками . шейкой, которая попав в фокус встречи пучков струн острого пламени, разогревается, разжижается и быстро утоняется с от1)ывом. Порция стекла отрезана. ДаЛее пресс-форму с отрезанной порцией расплава стекла направляют под пресс на прессовку.

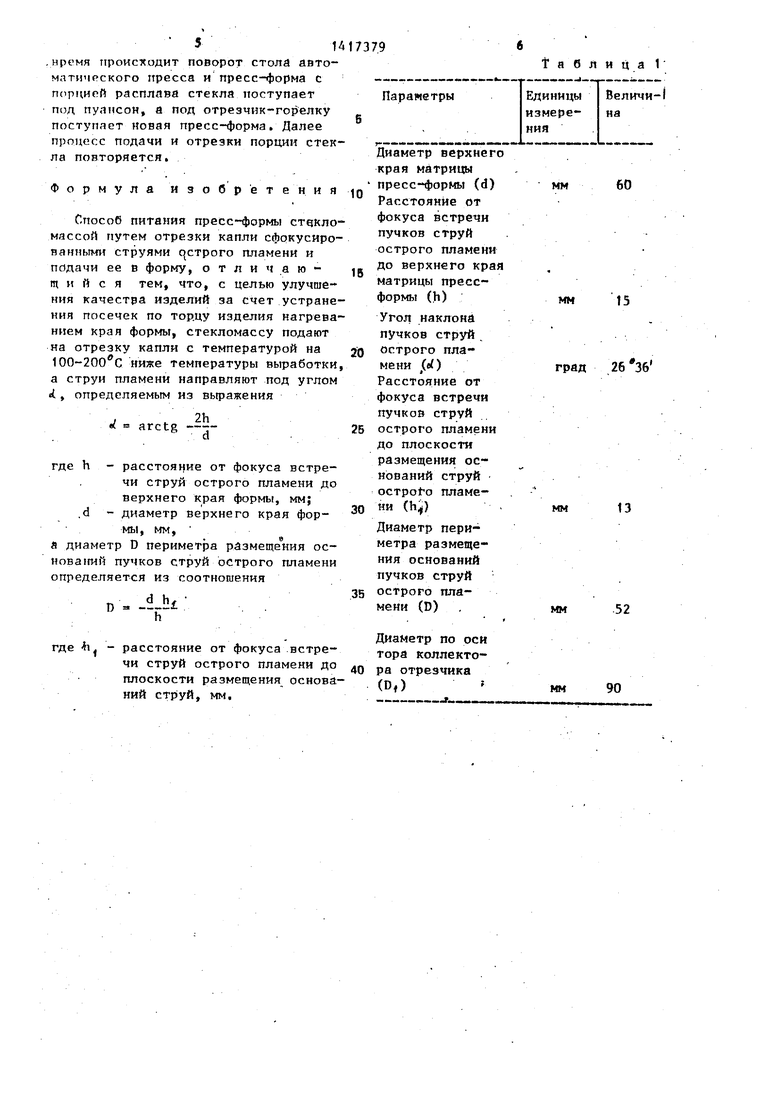

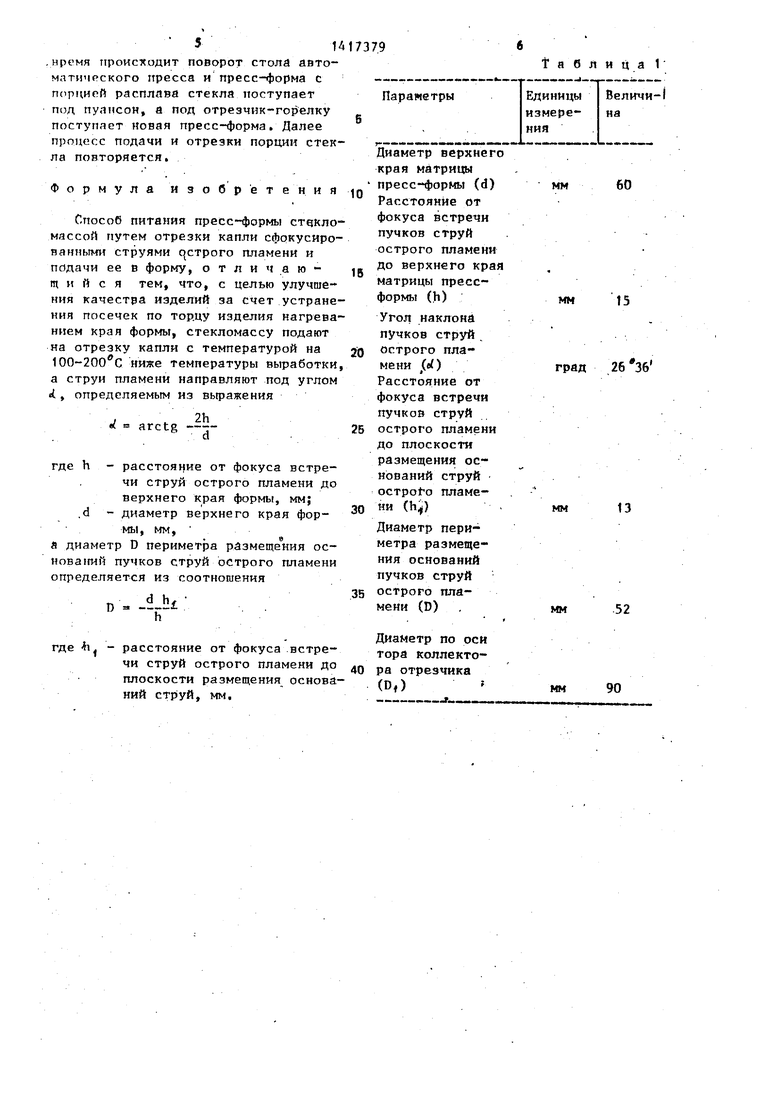

Параметры процесса подачи порции расшгава стекла в пресс-форму приведены в табл . 1 .

В процессе прессования температуры поверхности расплава Стекла на кабеле, в печи, порции расплава стекла в пресс-форме, торцового пояса пресс-формы радиометром Циклоп 33 и термозондом английской фирмы LAND. Температурный режим процесса подачи порции расплава стекла в пресс-форму представлен в табл.2.

Сравнительнь е данные разбраковки по следам отреза (%) сведены в табл. 3.

Из данных табл. 2 видно, что по предлагаемому способу значительно изменяется .тепловой режим процесса подачи расплава стекла, что приводит к уменьшению брака по следу отреза и к сведению ei o практически на нет (см, табл. 3). При этом температура стекла в печи снижается на 100 - 200 С, а прог)св повепуности порции расплава стек па, ,,1юп(ей с набе0

15

20

25

30

35

40

45 J

50

5

ля в пресс-форму, осуществляется па 20-1ПО с. Торцовый ггояс прот реваетЬя в среднем на 200-250 С, что обеспечивает высокое качество изделия по его торцовой поверхности, Э ти температуры могут и изменяться при изменении остроты пламени, т.е. процесс прогрева управляемый. По сравнению с известным способом предлагаемый спосо б позволяет производить набор расплава стекла из печи при температуре на 100-200 С ниже температуры вьфаботки для данного состава стекла и таким образом избежать таких видов брака как окалина, кованность,складки, сэкономить энергоресурсы и продлить срок службы формового комПлек- тв. Способ позволяет также изменить тепловые условия резки порции стекла за счет проведения этой операции в фокусе встречи пучков струй острогд пламени и таким образом практически исключить брак по следам отреза, что достигаетс.я путем исполнения отрезчи- ка в виде горелки острого пламени. Кроме того, способ позволяет осуществлять прогрев места размещения торца изделия, повысив температуру торцового пояса пресс-формы на 200-250 С в среднем, за счет чего исключается такой вид брака, как посечка по торцу, и производить плавное регулирование параметров проце.сса подачи порции расплава стекла в пресс-форму (важно при частой смене ассортимента изделий), что достигается путем исполнения коллектора в виде отдельных секций тора, размещенных в опоре, позволяющей изменять установку секций торца в пространстве. Предлагаемьсй способ Позволяет механизировать,процесс подачи порции расплава стекли за -чет применения питателя и размещения пресс-форм на повторном столе автоматического пресса и исключить операцию съема, прогрева и новой уставов- . ки формового кольца на матрицу, что значительно сокращает время от набора расплава стекда из печи (или от подачи расплава стекла питателем) до момента прессования, что значительно улучшает качество готовых изделий.

Предлагаемый способ поясняется устройством.

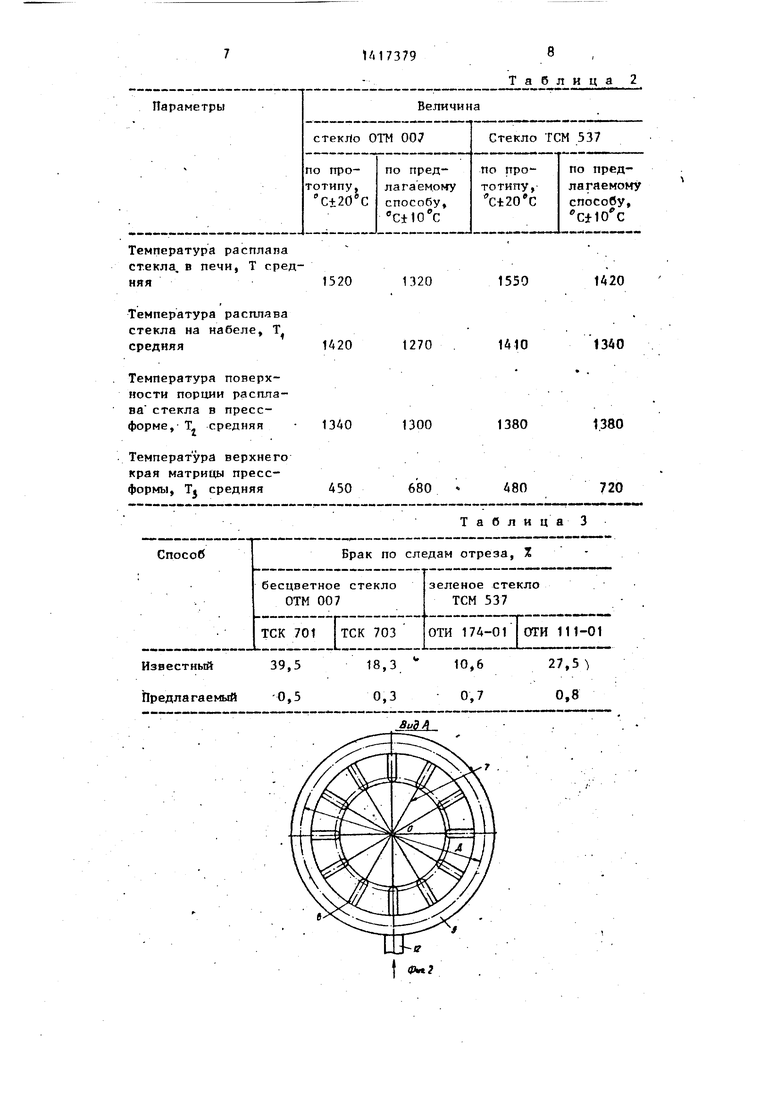

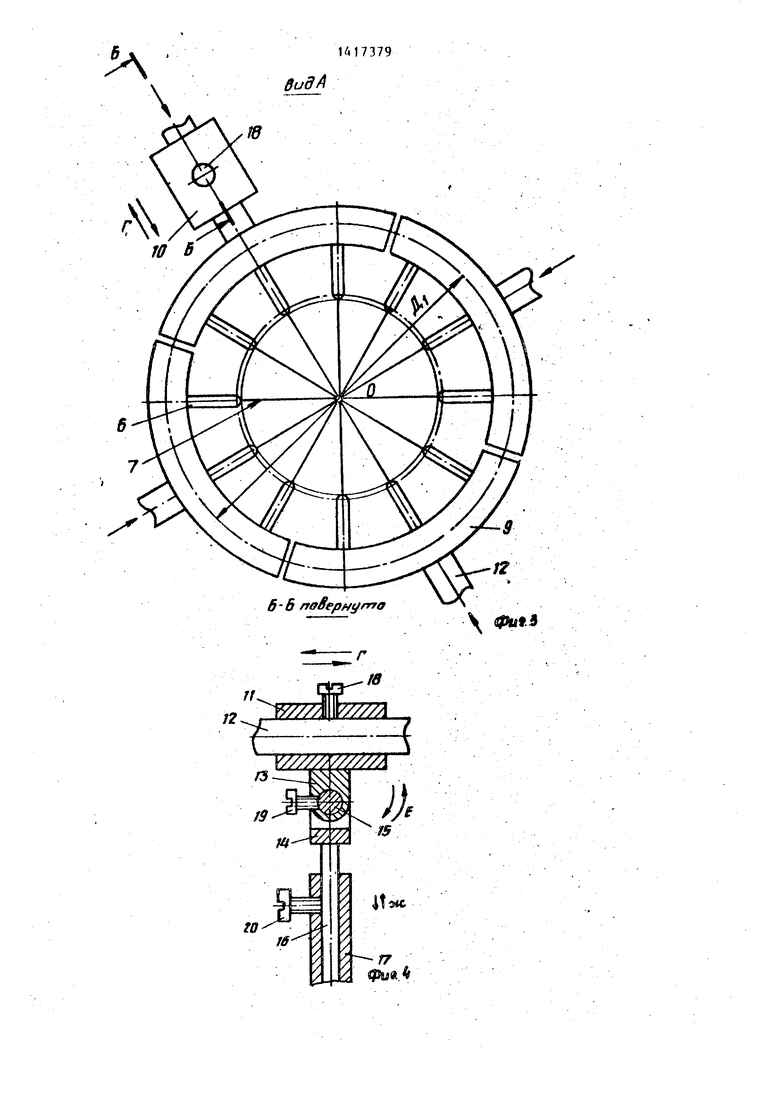

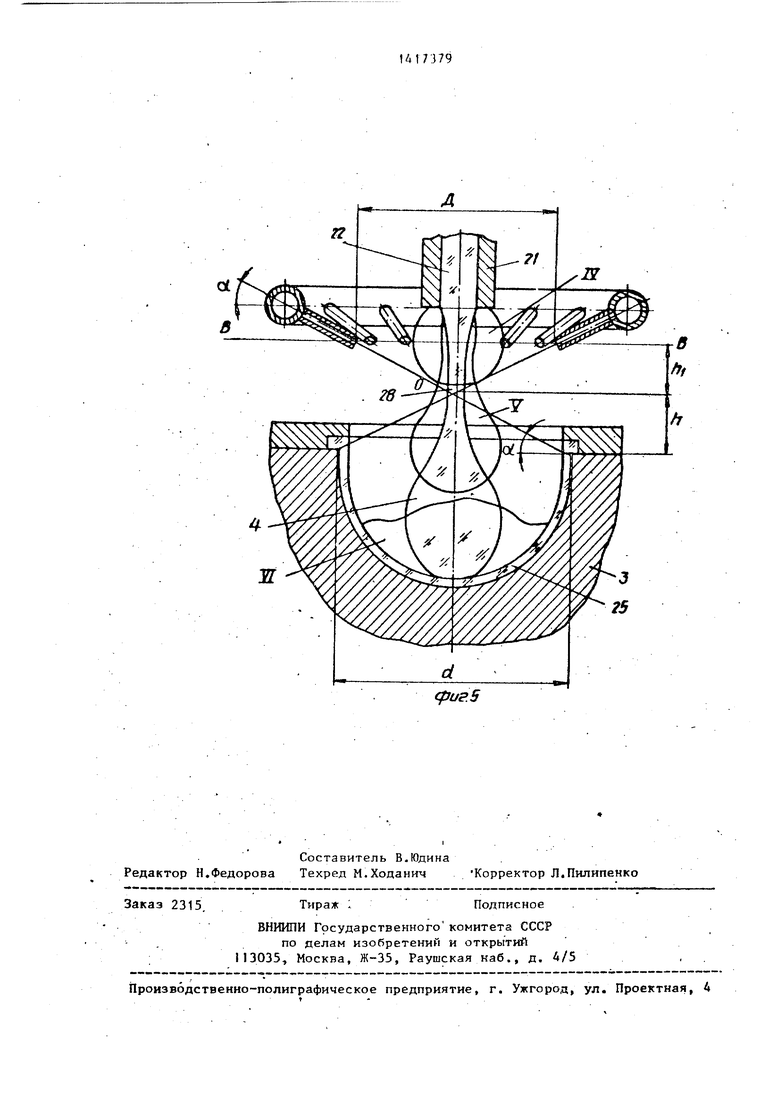

На фиг, 1 представлено устройство для подач и порции расплава стекла в пресс-форму, поперечный разрез; на

31

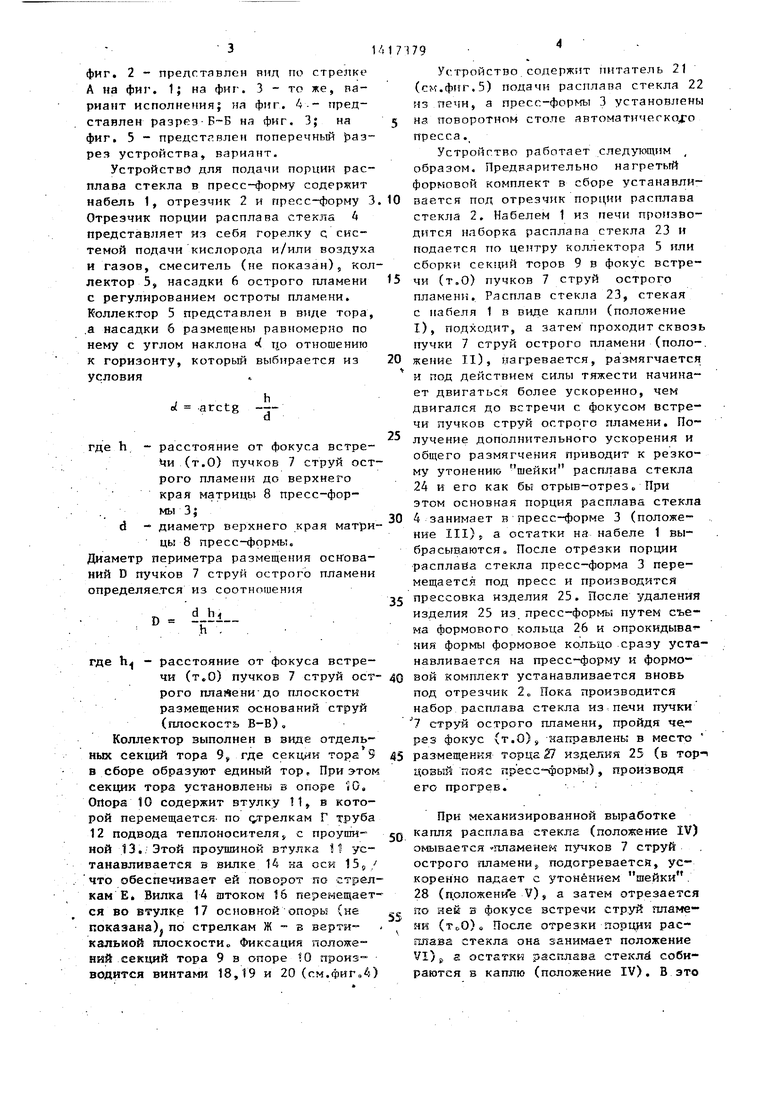

фиг. 2 - представлен вид по стрелке А на фиг. 1; на фиг. 3 - то же, па- риант исполнения; на фиг, 4-- представлен разрез на фиг. 3; на фиг, 5 - представлен поперечный разрез устройства, вариант.

Устройство для подачи порции расплава стекла в пресс-форму содержит набель 1, отрезчик 2 и пресс-форму 3 Отреэчик порции расплава стекла представляет из себя горелку с системой подачи кислорода и/или воздуха и газов, смеситель (не показан), коллектор 5, насадки 6 острого пламени с регулированием остроты пламени. Коллектор 5 представлен в виде тора, ,а насадки б размещены равномерно по нему с углом наклона цо отношению к горизонту, которьш выбттрается из условия

/ arctg --- d

где h - расстояние от фокуса встре- 1и (т.О) пучков 7 струй острого пламени до верхнего края матрицы 8 пресс-формы 3 |

d - диаметр верхнего края матрицы 8 пресс-формы.

Диаметр периметра размещения оснований D пучков 7 струй острого пламени определяется из соотношения

D

d hj

h .

где h - расстояние от фокуса встречи (т.О) пучков 7 струй острого плайени до плоскости размещения оснований струй (плоскость В-В),

Коллектор выполнен в виде отдельных секций тора 9, где секции в сборе образуют единый тор. При этом секции тора установлены в опоре 10. Опора 10 содержит втулку П, в которой перемещается, по дтрелкам Г труба 12 подвода теплоносителя 5 с проушиной 13.. Этой проушиной втулка 11 устанавливается в вилке 1 на оси 15, / что обеспечивает ей поворот по стрелкам Е. Вилка 14 штоком 16 перемещается во втулке 17 основной опоры (не показана), по стрелкам Ж - в вертикальной плоскостио Фиксация положений секций тора 9 в опоре Ш производится винтами 18,19 и 20 (см.фиг)

25

17Ч79

Устройство содержит питатель 21 (см.фиг,5) подачи расплава стекла 22 из печи, а пресс-формы 3 установлены 5 мз Поворотном столе автоматического пресса.

Устройство работает следующим , образом. Предварительно нагретый формовой комплект в сборе устанявли- 10 вается под отрезчик порции расплава стекла 2. Набелем 1 из печи производится наборка расплава стекла 23 и подается по центру коллектора 5 или сборки секций торов 9 в фокус встре15 чи (т.О) пучков 7 струй острого пламени. Расплав стекла 23, стекая с набеля 1 в виде капли (положение I), подходит, а затем проходит сквозь пучки 7 струй острого пламени (поло-,

20 жение II), нагревается, размягчается и под действием силы тяжести начинает двигаться более ускоренно, чем двигался до встречи с фокусом встречи пучков струй острого пламени. Получение дополнительного ускорения и общего размягчения приводит к резкому утонению шейки расплава стекла 24 и его как бы отрыв-отрез При этом основная порция расплава стекла

30 4 занимает в пресс-форме 3 (положение III)5 а остатки на набеле 1 выбрасываются. После отрезки порции расплава стекла пресс-форма 3 перемещается под пресс и производится

35 прессовка изделия 25. После удаления изделия 25 из. пресс-формы путем съема формового кольца 26 и опрокидывя - ния формы формовое кольцо сразу устанавливается на пресс-форму и формо-

40 вой комплект устанавливается вновь под отрезчик 2, Пока производится набор расплава стекла из,печи пучки 7 струй острого пламени, пройдя че рез фокус (т.О), направлены в место

45 размещения торца 27 изделия 25 (в тор-н цовый пойс пресс-формы), производя его прогрев.

При механизированной выработке Q капля расплава стекла (положение IV) омывается Пламенем пучков 7 струй острого пламениJ подогревается, ускоренно падает с утонением шейки, 28 (прложен е V), а затем отрезается е ПО ней В фокусб встречи струй пламе ни (тс.0)в После отрезки расплава стекла она занимает положение VI) J, а остатки расплава стекле собираются в каплю (положение IV). В это

514

.иремя происходит поворот стола авто- матичрского пресса и пресс-форма с псрциой расплява стекла поступает под пуансон, а под отрезчик-горелку поступает новая пресс-форма. Далее процесс подачи и отрезки порции стекла повторяется.

Формула и зебре те н и я

Способ питания пресс-формы стдкло- массой путем отрезки капли сфокусированными струями qcTporo пламени и подачи ее в форму, отличающийся тем, что, с целью улучшения качества изделий за счет устранения посечек по торцу изделия нагреванием края формы, стекломассу подают на отрезку капли с температурой на 100-200 С ниже температуры выработки а струи пламени направляют под углом d., определяемым из вьфажения

2h в arctg --- d

где h - расстояние от фокуса встречи струй острого пламени до верхнего края формы, мм; ,d - диаметр верхнего края формы, мм,

а диаметр D периметра размещения оснований пучков струй острого пламени определяется из соотношения

D

,j.

t а б л и ц а 1

5

0

5

0

5

Диаметр верхнего края матрицы пресс-формы (d) Расстояние от фокуса встречи пучков струй острого пламени до верхнего края матрицы пресс- формы (h)

Угол наклона пучков струй острого пламени j(rf) Расстояние от фокуса встречи пучков струй острого пламени до плоскости размещения ос нований струй острого пламени (Ц)

Диаметр периметра размещения оснований пучков струй острого пламени (D)

мм

60

мм 15

град

мм

13

мм 52

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства крупногабаритных полированных оптических изделий | 1982 |

|

SU1024427A1 |

| Способ прессования полых стеклоизделий и устройство для его осуществления | 1985 |

|

SU1321700A1 |

| СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОТРЕЗАНИЯ И ОТДЕЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7468A1 |

| Устройство для формования изделий | 1978 |

|

SU737367A1 |

| Способ обогрева стекловаренной ванной печи | 1984 |

|

SU1196335A1 |

| Способ резки стеклянных трубок | 1980 |

|

SU966048A1 |

| ГОРЕЛКА ВАННОЙ ПЕЧИ | 1993 |

|

RU2069197C1 |

| Устройство для изготовления стеклоизделий | 1983 |

|

SU1121245A1 |

| СПОСОБ СЖИГАНИЯ iOHJiMBA Б СТЕКЛОВАРЕННОЙ ПЕЧИ | 1973 |

|

SU383689A1 |

| Способ производства полированных оптических изделий и устройство для его осуществления | 1981 |

|

SU1030324A1 |

-Ь - расстояние от фокуса встречи струй острого пламени до плоскости размещения оснований струй, мм.

Диаметр по оси тора коллекто- ра отрезчика (D,)

мм

90

Температура расплапа стекла, в печи, Т среняя

Температура расплава стекла на набеле, Т средняя

Температура поверхности порции расплава стекла в пресс- форме,- Т- средняя

Температура верхнего края матрицы пресс- формы, Tj средняя

Способ

Таблица 3 Брак по следам отреза, %

бесцветное стекло ОТМ 007

тек 701 тек 703

39,518,3

0,50,3

Таблица 2

1320

1550

1А20

1270

1А10

1340

1300

1380

1380

680

480

720

зеленое стекло тем 537

ОТИ 174-01 ОТИ 111-01 10,627,5

0,70,8

SuSA

видА

б 6 ftff8ep f/rrro

jf.

j.,|lfe

1А17379

ktfd

фий4

Ж

fpup.S

| Устройство для подачи стекло-МАССы | 1978 |

|

SU812773A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для регулирования переменного напряжения | 1983 |

|

SU1081628A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Судно | 1925 |

|

SU1961A1 |

| Устройство для отрезки порций стекломассы | 1976 |

|

SU569548A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-04-30—Публикация

1986-07-18—Подача