1

Изобретение относится к способам формования полых изделий из материалов, находящихся в пластичном состоянии, например стекла, и может быть использовано в стекольной и других 5 отраслях промьпштеннести.

Известен способ изготовления стеклоизделий из стекломассы путем прессования, в котором с целью снижения контактного трения на 1ранице стекло-10 масса - формующие детали последним сообщаются колебания частотой 1005000 ГЦ, изменяя амплитуду колебания обратно-пропорционально изменению вязкости стекломассы ll .15

Недостатки способа связаны с наличием прессового давления, конусности рабочих поверхностей для выемки изделия и трудностью изменения амплитуды колебания обратно-пропорционально 20 изменению вязкости стекломассы в процессе ее формования.

Известен способ формования изделий обращенным методом, при котором пуансон образует дно матрицы в момент25 подачи стекломассы в матрицу, которая имеет проточку в нижней ее части, предназначенную для удержания стекломассы от смещения во время перемещения пуансона снизу вверх, как бы прошивающему стекломассу, а закрепленное на торце матрицы кольцо ограничивает верхнюю торцовую поверхность изделия и срезает излишки стекломассы в момент, когда пуансон достига-ет его кромки 2 .

По этому способу формования изделий достигается некоторое улучшение теплохимических и механических условий работы матрицы и пуансона, однако охлаждаемый пуансон контактирует с расплавом стекла различными участками неодинаковое время и поэтому на перегретых участках возможно прилипание стекломассы к его поверхности, а на переохлажденных - возникновение посечек, кованности и т.п. Рабочая поверхность пуансона требует высокой чистоты и точности обработки, должна быть конусной для обеспечения возможности выемки пуансона из отформованного изделия. Кроме того, для получения готового изделия с точными геометрическими размерами необходима операция отрезки нижней части изделия, которая образована проточкой в матрице для удержания стекломассы в процессе прессования. Для матрицы и пуансона, как и при способе прямого

прессования, требуются жаропрочные йтермостойкие материалы.

Наиболее близким по технической сущности и достигаемому эффекту является способ формования изделий, преимущественно из стекла, включающий подачу стекломассы в матрицу, формование за счет относительного -перемеще.ния по оси формующих элементов с виб рацией пуансона и удаление излишка стекломассы с верхнего торца изделия ЗД .„,

Цель.изобретения - повышение качества поверхности и обеспечение точности геометрических размеров полых изделий.

Цель достигается тем, что в способе формования изделий преимущественно из стекла, включающем подачу стекломассы в матрицу, формование за счет относительного перемещения по оси формующих элементов с вибрацией пуансона и удаление излишка стекломассы .q верхнего торца изделия, в процессе фо)мования меяоду рабочей поверхностью формующих элементов и стекломассой создают перемещающийся по окружности подвижный воздушный слой за счет придания дополнительно пуансону обкатного движения. Причем частоту вибрационно-обкатного движения пуансона создают в пределах 0,5 - 5000 об/сек

С целью создания подвижного воздушного слоя между пуансоном и стекломассой эксцентриситет установки Пуансона в зависимости от пластичных свойств формуемого материала изменяется в широком диапазоне, минимальную величину эксцентриситета выбирают не менее суммы геометрических неточностей изготовления и шероховатости рабочей поверхности пуансона.

По вижный воздушный слой, перемещающийся по окружности, уменьшает коэффициент контактного трения между пуансоном и- стекломассой, снижает силовое воздействие при формовании стеклоизделий из расплава стекла, что позволяет изготавливать формовой комплект из неметаллических материалов, обладающих лучшими тепло-физическими свойствами, но малой механической прочностью, например, керамики, графита, стеклоуглерода и других что, в свою очередь, ведет к улучше;Нию -теплообмена между стекломассой и формовым комплектом, реологических свойств стекломассы и, как результат - повышение качества отформованных стеклоизделий.

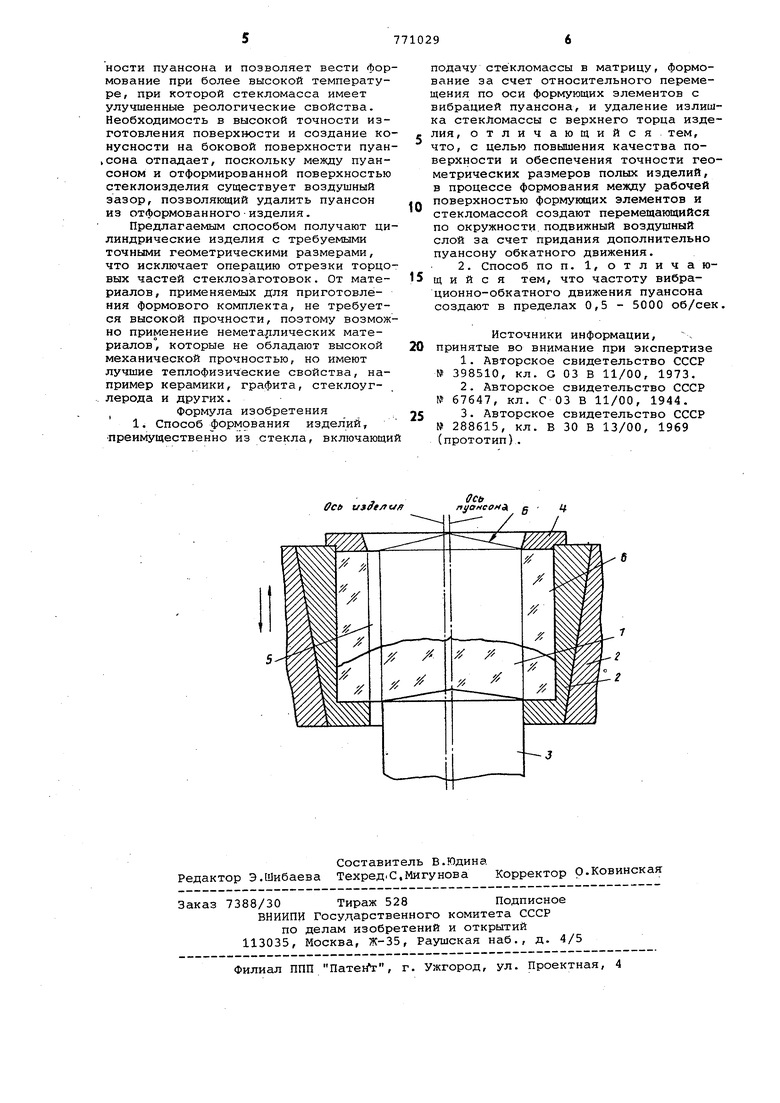

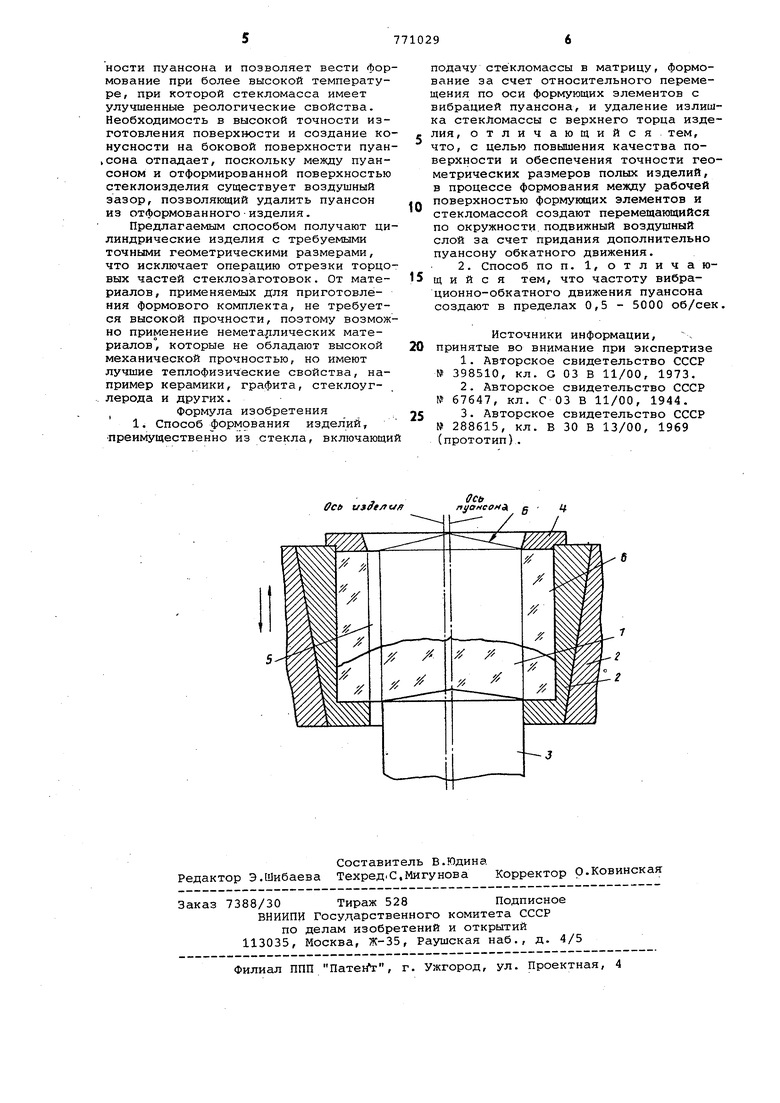

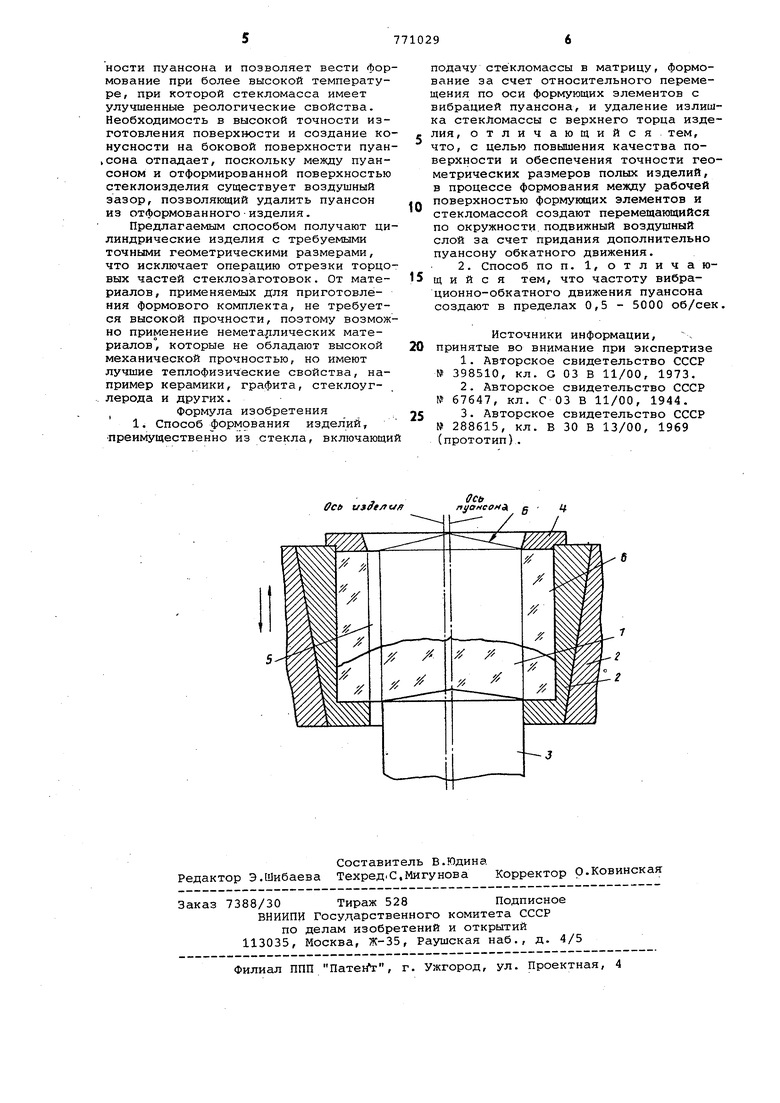

На чертеже показан продольный разрез формового комплекта.

Формование полого изделия осуществляется следующим образом.

Порция стекломассы 1 подается в формовой комплект, состоящий из матрицы 2, пуансона 3 и формового кольца 4. При этом пуансону сообщается вибрационно-обкатное движение за счет

например, установки его во вращающейся от привода втулке с эксцентриситетом по отношению к оси формуемого изделия и оси вращения втулки. Вибрационно-обкатное движение пуансона создает подвижный воздушный слой 5, уменьшающий коэффициент контактного трения между пуансоном и стекломас- сой. При этом центр пуансона совершает круговое движение по радиусу, равному эксцентриситету, что дает возможность пуансону касаться стекломассы каждый раз по переменной образующей в то время как между всеми другими точками пуансона и стекломассой сохраняется воздушный слой 5, увеличивающийся к противолежащей образующей до величины двойного эксцентри- ; ситета. Выпуклый в торцовой части пуансон (поверхность Б) отталкивает стекломассу к стенке матрицы за счет центробежных сил, возникающих от кругового движения центра, пуансона с большой угловой скоростью, которая в зависимости от свойств материала, находящегося в пластичном состоянии, может изменяться в широком диапазоне частот - от инфразвуковых до ультразвуковых, поэтому пластичная стекломасса свободно заполняет зазор между матрицей и пуансоном под действием собственного веса при относительном перемещении матрицы и пуансона в осевом направлении. Это создает условия значительного уменьшения силового воздействия при формировании изделий из расплава стекла. Когда пуансон достигает кромки формового кольц1 4, он срезает излишки стекломассы и формование изделия б заканчивается.

Изделие, отформованное по предлагаемому способу, обладает более высокими качествами как на формуемых поверхностях, так и в объеме самого стекла в силу отсутствия в процессе формования сплошного контакта охлаждаемого пуансона со стекломассой, улучшения условий формообразованияо и теплообмена.

В предлагаемом способе формования полых изделий силовое воздействие пуансона на стекломассу происходит, в основном, через подвижный воздушный слой, образующийся между набегающей поверхностью пуансона и стекломассой, т.е. формовой комплект почти не испытывает механических нагрузок в процессе формования, вследствие малого коэффициента контактного трения -на границе стекломасса - формующие детали за счет создания подвижного воздушного слоя между ними.

Теплоизолирующее свойство подвижного воздушного слоя, а также касание стекломассы пуансоном в процессе формования по переменной образующей, исключает перегрев пуансона, упрощает процесс поддержания оптимальной, равномерной температуры рабочей поверхности пуансона и позволяет вести формование при более высокой температуре, при которой стекломасса имеет улучшенные реологические свойства. Необходимость в высокой точности изготовления поверхности и создание конусности на боковой поверхности пуан,сона отпадает, поскольку между пуансоном и отформированной поверхностью стеклоизделия существует воздушный зазор, позволякяций удалить пуансон из отформованного изделия.

Предлагаемым способом получают цилиндрические изделия с требуемыми точными геометрическими размерами, что исключает операцию отрезки торцовых частей стеклозаготовок. От материалов, применяемых для приготовления формового комплекта, не требуется высокой прочности, поэтому возможно применение неметаттлических материалов , которые не обладают высокой механической прочностью, но имеют лучшие теплофизические свойства, например керамики, графита, стеклоуглерода и других. , Формула изобретения

1. Способ формования изделий, преимущественно из стекла, включающий

подачу стекломассы в матрицу, формование за счет относительного перемещения по оси формующих элементов с вибрацией пуансона, и удаление излишка стекломассы с верхнего торца изделия, отличающийся тем, что, с целью повышения качества поверхности и обеспечения точности геометрических размеров полых изделий, в процессе формования между рабочей поверхностью формующих элементов и

0 стекломассой создают перемещающийся по окружности подвижный воздушный слой за счет придания дополнительно пуансону обкатного движения.

2. Способ по п. 1, отличаю5щийся тем, что частоту вибрационно-обкатного движения пуансона создают в пределах 0,5 - 5000 об/сек.

Источники информации,

0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 398510, кл. G 03 В 11/00, 1973.

2.Авторское свидетельство СССР № 67647, кл. С 03 В 11/00, 1944.

3.Авторское свидетельство СССР

5 № 288615, кл. В 30 В 13/00, 1969 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий | 1982 |

|

SU1201239A2 |

| Устройство для формования изделий | 1978 |

|

SU737367A1 |

| Способ прессования полых стеклоизделий и устройство для его осуществления | 1985 |

|

SU1321700A1 |

| Устройство для формования изделий | 1983 |

|

SU1175891A1 |

| Устройство для изготовления стеклоизделий | 1983 |

|

SU1121245A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097342C1 |

| Формовой комплект для изготовления полых стеклоизделий | 1989 |

|

SU1692957A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| Стеклоформующий инструмент | 1973 |

|

SU509545A1 |

| Способ формования изделий из полимерных материалов | 2018 |

|

RU2719838C1 |

Ось uff

Авторы

Даты

1980-10-15—Публикация

1979-01-04—Подача