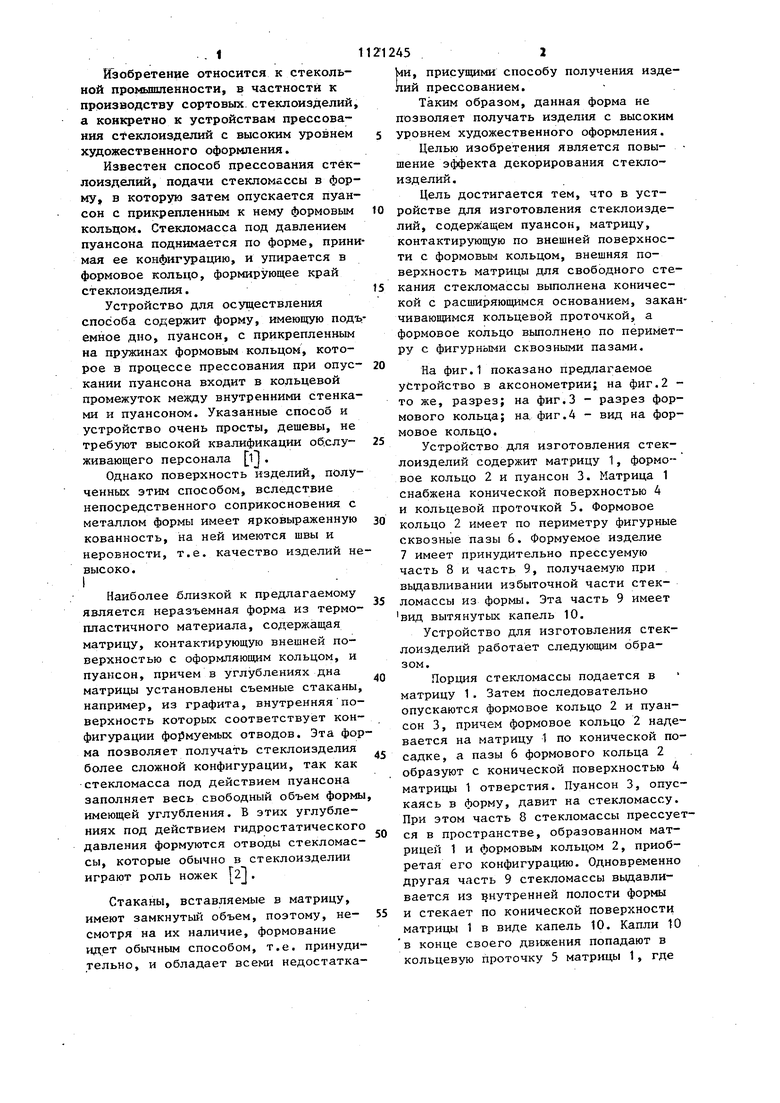

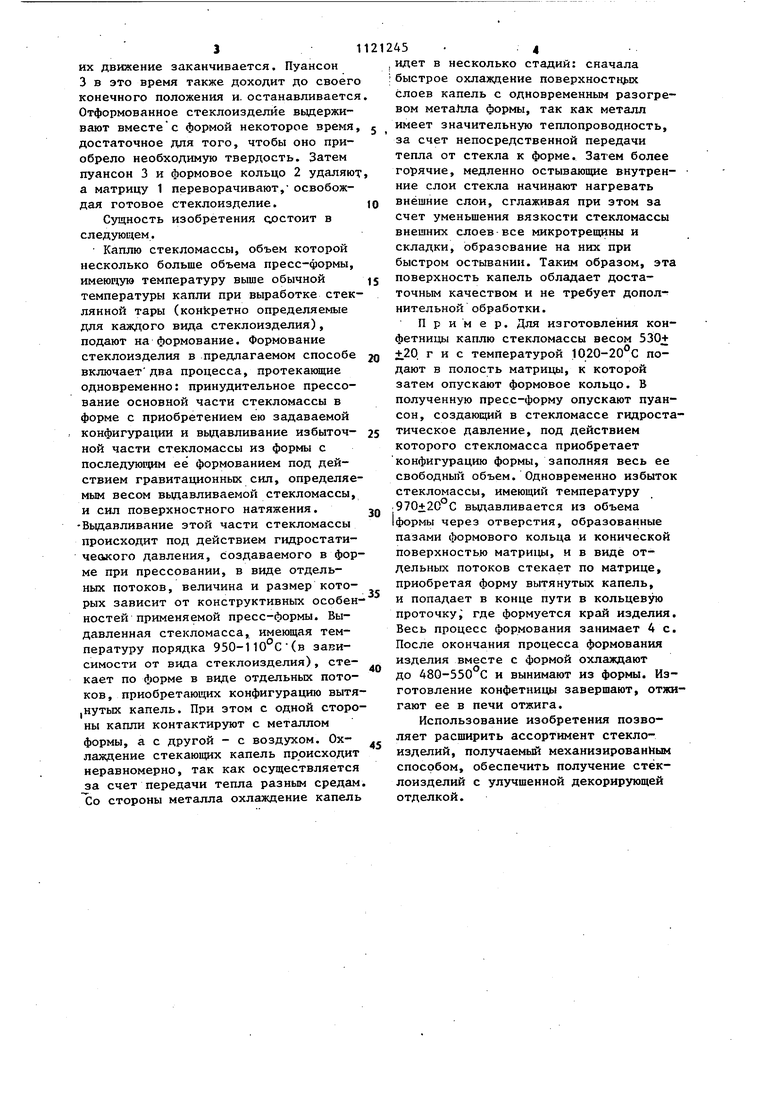

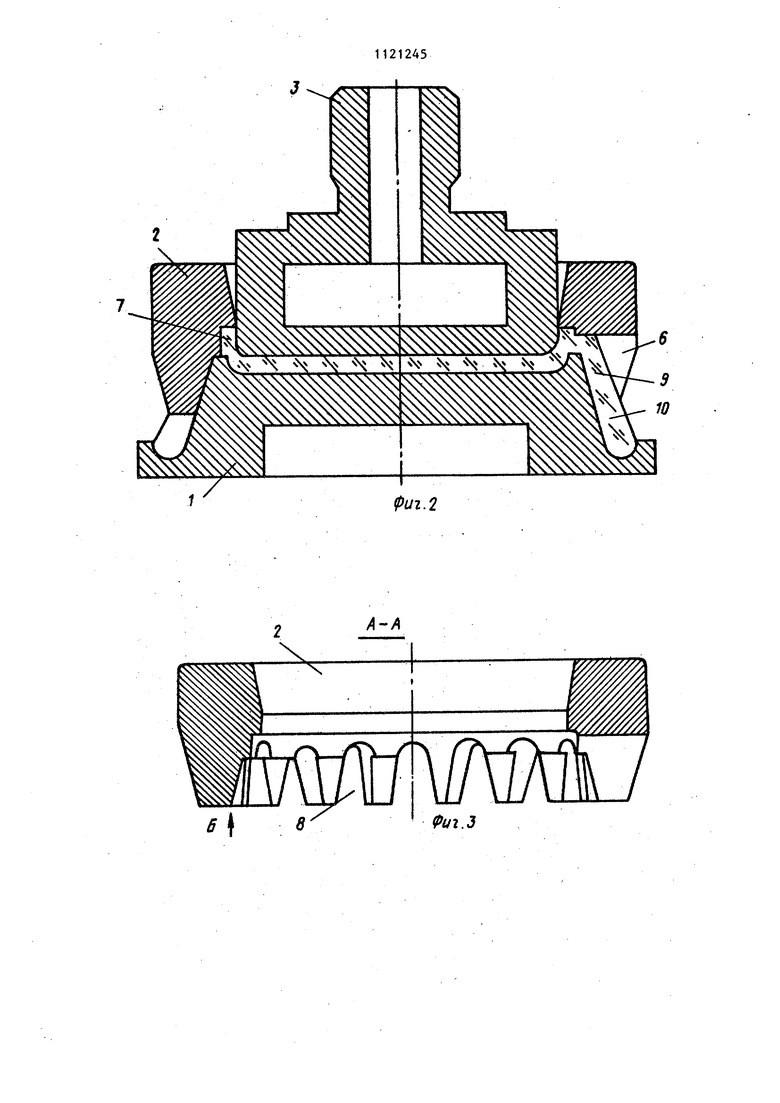

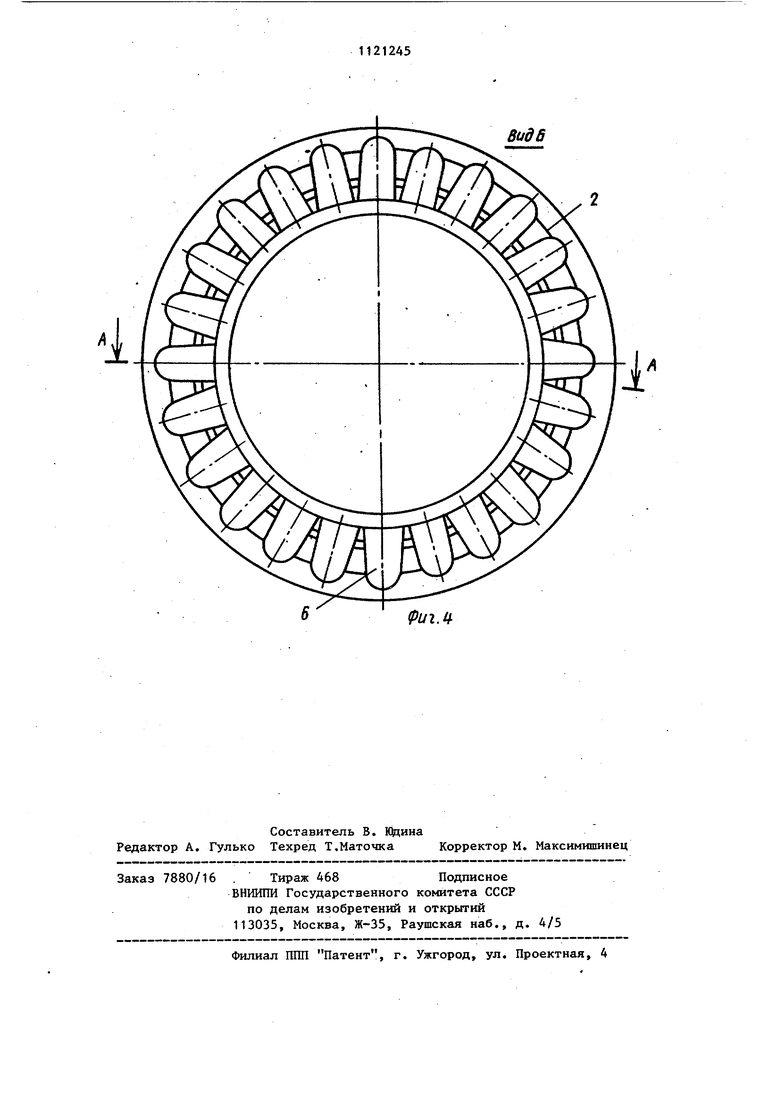

.1 Изобретение относится к стекольной промышленности, в частности к производству сортовых стеклоизделий а конкретно к устройствам прессования с-Секлоизделий с высоким уровнем художественного оформления. Известен способ прессования стеклоизделий, подачи стекломассы в форму, в которую затем опускается пуансон с прикрепленным к нему формовым кольцом. Стекломасса под давлением пуансона поднимается по форме, прини мая ее конфигурацию, и упирается в формовое кольцо, формирующее край стеклоизделия. Устройство для осуществления способа содержит форму, имеющую емное дно, пуансон, с прикрепленным на пружинах формовым кольцом, которое в процессе прессования при опускании пуансона входит в кольцевой промежуток между внутренними стенками и пуансоном. Указанные способ и устройство очень просты, дешевы, не требуют высокой квалификации об.служивающего персонала Л . Однако поверхность изделий, полученных этим способом, вследствие непосредственного соприкосновения с металлом формы имеет ярковьфаженную кованность, на ней имеются швы и неровности, т.е. качество изделий не высоко. Наиболее близкой к предлагаемому является неразъемная форма из термопластичного материала, содержащая матрицу, контактирующую внешней поверхностью с оформляющим кольцом, и пуансон, причем в углублениях дна матрицы установлены съемные стаканы, например, из графита, внутренняяповерхность которых соответствует конфигурации формуемых отводов. Эта фор ма позволяет получать стеклоизделия более сложной конфигурации, так как стекломасса под действием пуансона заполняет весь свободный объем формы имеющей углубления. В этих углублениях под действием гидростатического давления формуются отводы стекломассы, которые обычно в стеклоизделий играют роль ножек zl. Стаканы, вставляемые в матрицу, имеют замкнутый объем, поэтому, не- смотря на их наличие, формование идет обычным способом, т.е. принудительно, и обладает всеми недостатка452tHf присущими способу получения изделий прессованием. Таким образом, данная форма не позволяет получать изделия с высоким уровнем художественного оформления. Целью изобретения является повышение зффекта декорирования стеклоизделий. Цель достигается тем, что в устройстве для изготовления стеклоизделий, содержащем пуансон, матрицу, контактирующую по внешней поверхности с формовым кольцом, внешняя поверхность матрицы для свободного стекания стекломассы выполнена конической с расширяющимся основанием, заканчивающимся кольцевой проточкой, а формовое кольцо вьшолнено по периметру с фигурными сквозными пазами. На фиг.1 показано предлагаемое устройство в аксонометрии; на фиг.2 то же, разрез; на фиг.З - разрез формового кольца; на, фиг.4 - вид на формовое кольцо. Устройство для изготовления стеклоизделий содержит матрицу 1, формовое кольцо 2 и пуансон 3. Матрица 1 снабжена конической поверхностью 4 и кольцевой проточкой 5. Формовое кольцо 2 имеет по периметру фигурные сквозные пазы 6. Формуемое изделие 7 имеет принудительно прессуемую часть 8 и часть 9, получаемую при выдавливании избыточной части стекломассы из формы. Эта часть 9 имеет вид вытянутых капель 10. Устройство для изготовления стеклоизделий работает следующим образом. Порция стекломассы подается в матрицу 1. Затем последовательно опускаются формовое кольцо 2 и пуансон 3, причем формовое кольцо 2 надевается на матрицу 1 по конической посадке, а пазы 6 формового кольца 2 образуют с конической поверхностью 4 матрицы 1 отверстия. Пуансон 3, опускаясь в форму, давит на стекломассу. При этом часть 8 стекломассы прессуется в пространстве, образованном матрицей 1 и формовым кольцом 2, приобретая его конфигурацию. Одновременно другая часть 9 стекломассы выдавливается из внутренней полости формы и стекает по конической поверхности матрицы 1 в виде капель 10. Капли 10 в конце своего движения попадают в кольцевую проточку 5 матрицы 1, где 3 их движение заканчивается. Пуансон 3 в это время также доходит до своег конечного положения и. останавливаетс Отформованное стеклоизделие выдерживают вместес формой некоторое время достаточное для того, чтобы оно приобрело необходимую твердость. Затем пуансон 3 и формовое кольцо 2 удаляю а матрицу 1 переворачивают, освобождая готовое стеклоизделие. Сущность изобретения суэстоит в следующем. Каплю стекломассы, объем которой несколько больше объема пресс-формы, имеющую температуру выше обычной температуры капли при выработке стек лянной тары (конкретно определяемые для каждого вида стеклоизделия), подают на формование. Формование стеклоизделия в предлагаемом способе включает два процесса, протекающие одновременно: принудительное прессование основной части стекломассы в форме с приобретением ею задаваемой конфигурации и выдавливание избыточной части стекломассы из формы с последуюпщм ее формованием под действием гравитационных сил, определяе мым весом выдавливаемой стекломассы, и сил поверхностного натяжения. -Выдавливание этой части стекломассы происходит под действием гидростатичеокого давления, создаваемого в фор ме при прессовании, в виде отдельных потоков, величина и размер которых зависит от конструктивных особен ностей применяемой пресс-формы. Выдавленная стекломасса, имеющая температуру порядка 950-1IO°C-(B зависимости от вида стеклоизделия), стекает по форме в виде отдельных потоков , приобретающих конфигурацию вытя ,нутых капель. При этом с одной сторо ны капли контактируют с металлом формы, а с другой - с воздухом. Охлаждение стекающих капель происходит неравномерно, так как осуществляется за счет передачи тепла разным средам Со стороны металла охлаждение капель 45 . .4 идет в несколько стадий: сначала быстрое охлаждение поверхностц к слоев капель с одновременным разогревом металла формы, так как металл имеет значительную теплопроводность, за счет непосредственной передачи тепла от стекла к форме. Затем более горячие, медленно остывающие внутренние слои стекла начинают нагревать внешние слои, сглаживая при этом за счет уменьшения вязкости стекломассы внешних слоев-все микротрещины и складки, образование на них при быстром остывании. Таким образом, эта поверхность капель обладает достаточным качеством и не требует дополнительной обработки. П р и м е р. Для изготовления конфетницы каплю стекломассы весом 530+ i20 г и с температурой 1020-20°С подают в полость матрицы, к которой затем опускают формовое кольцо. В полученную пресс-форму опускают пуансон, создающий в стекломассе гидростатическое давление, под действием которого стекломасса приобретает конфигурацию формы, заполняя весь ее свободный объем. Одновременно избыток стекломассы, имеющий температуру 970+20 С вьщавливается из объема формы через отверстия, образованные пазами формового кольца и конической поверхностью матри1ц 1, и в виде отдельных потоков стекает по матрице, приобретая форму вытянутых капель, и попадает в конце пути в кольцевую проточкуj где формуется край изделия. Весь процесс формования занимает 4 с. После окончания процесса формования изделия вместе с формой охлаждают до 480-550°С и вынимают из формы. Изготовление конфетницы завершают, отжигают ее в печи отжига. Использование изобретения позволяет расширить ассортимент стеклоизделий, получаемый механизированным способом, обеспечить получение стёклоизделий с улучшенной декорирующей отделкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для прессования стеклоизделий на ножке | 1976 |

|

SU582650A1 |

| Устройство для изготовления стеклоизделий на ножке | 1974 |

|

SU531788A1 |

| Способ формования изделий | 1979 |

|

SU771029A1 |

| Способ прессования полых стеклоизделий и устройство для его осуществления | 1985 |

|

SU1321700A1 |

| Устройство для прессования стеклоизделий | 1981 |

|

SU1038300A2 |

| ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1973 |

|

SU395333A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ | 2011 |

|

RU2457185C1 |

| Устройство для формования изделий | 1978 |

|

SU737367A1 |

| Формовой комплект для изготовления полых стеклоизделий | 1989 |

|

SU1692957A1 |

| Устройство для прессования стеклоизделий | 1979 |

|

SU885160A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКПОИЗДЕЛИЙ, содержащее пуансон, матрицу, контактирующую по внешней поверхности с формовым кольцом, о тличающееся тем, что, с целью повышения эффекта декорирования стеклоизделий, внешняя поверхность матрицы для свободного отекания стекломассы выполнена конической с расширяю1цимся основанием, заканчивающимся кольцевой проточкой, а формовое кольцо вьшолнено по периметру с фигурными сквозными пазами. i

A-A ui.3 ФигЛ Видб

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гудов В.М., Саркисов Л.Д | |||

| Производство строительного стекла | |||

| М., Высшая школа, 1974, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| НЕРАЗЪЕМНАЯ ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 0 |

|

SU285175A1 |

Авторы

Даты

1984-10-30—Публикация

1983-03-17—Подача