Изобретение относится к устройствам для формования полых изделий, преимущественно из стекла, и может быть испо.пьзовано в.,частности, в стекольной промышленности. Известно устройство для формования изделий методом прямого прессования, включающее разьемную матрицу, установленную.на столе пресса, формовое кольцо и пуансон, смонтированный с возможностью перемещения в вертикальной плоскости, привода, например пне мэдилиндра. Матрица образует Hapii Hyib поверхность изделия, пуансон - внутреннюю а формовое кольцо оформляет торец изделия t1. Наиболее близким рещением к пред лагаемому по технической сущности и достигаемому эффекту является устройство для прессования-«зделий, преимуществен.но из стекломассы, содержащее матрицу со свободно устано ленным в ней формовым кольцом, пуансон, соединенный с механизмом колебания шпинделем,и привод его пе ремещения в вертикальной плоскости; Недостатки известных устройств заключаются в большой неравномернос охлаждения стекла в процессе заполнения матрицы, приводящей к таким видам брака как кованность, посечки, складки, недопрессовки и др. Матрица и пуансон нагреваются неравномерно и требуют для своего охлаждения сложных приспособлений, чтобы исключить прилипание стекломассы к их рабочей поверхности при местном перегреве или образование посечет и кованости при местном переохлаждении. Для изготовления;матрицы и пуансона требуются особо жаропрочные и термостойкие материалы, т.е. они подвер- гаются одновременному воздействию высоких температур и давлений. ПоtegrxIrocTb-ii fttjoSa-TpeeyeT высокой чистоты и точности :обработки, а боковйе егб поверхности должны быть коничёйкими для выемки из изделия, Цель и зобретения - повышение качества при формовании полых изделий. Указанная цель достигается тем, что в устройстве для прессования изделий, преимущественно из стекломассУ, содер жащем матрицу со свободно установленным в ней форлювым кольцом, пуансон, соединенный смеханизмам колебания шпинделем, и привод их отнЪсительно перемещения,пуансон устаовлен под матрицей, механизм колебания выполнен в виде смонтированной возможностью вращения от привода втулки с эксцентриситетом, в которой становлен шпиндель,соединенный с вилкой, а пуансон - цилиндрический с выпуклрй торцовой поверхностью, прйЧём его Диаметр меньше диаметра входного отверстия матрицы на величину, равную двойному эксцентрисйте ту втулки..

С целью уменьшения нагрузок на матриду, устройство снабжено противовесбм.

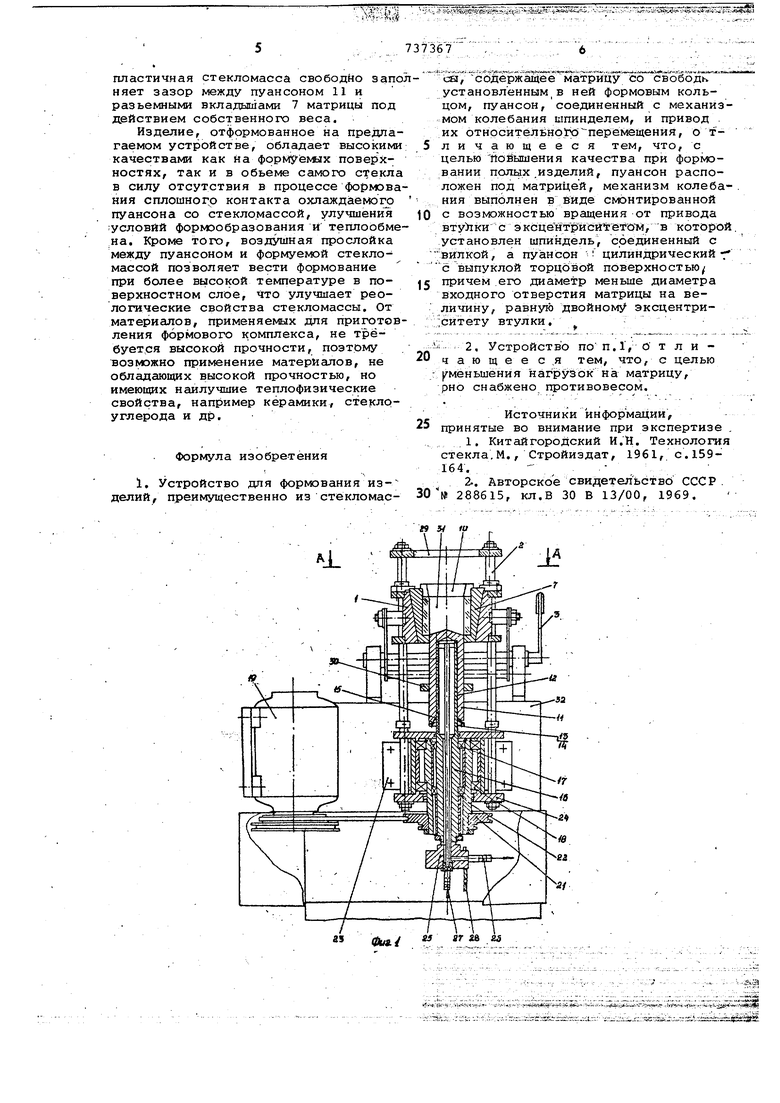

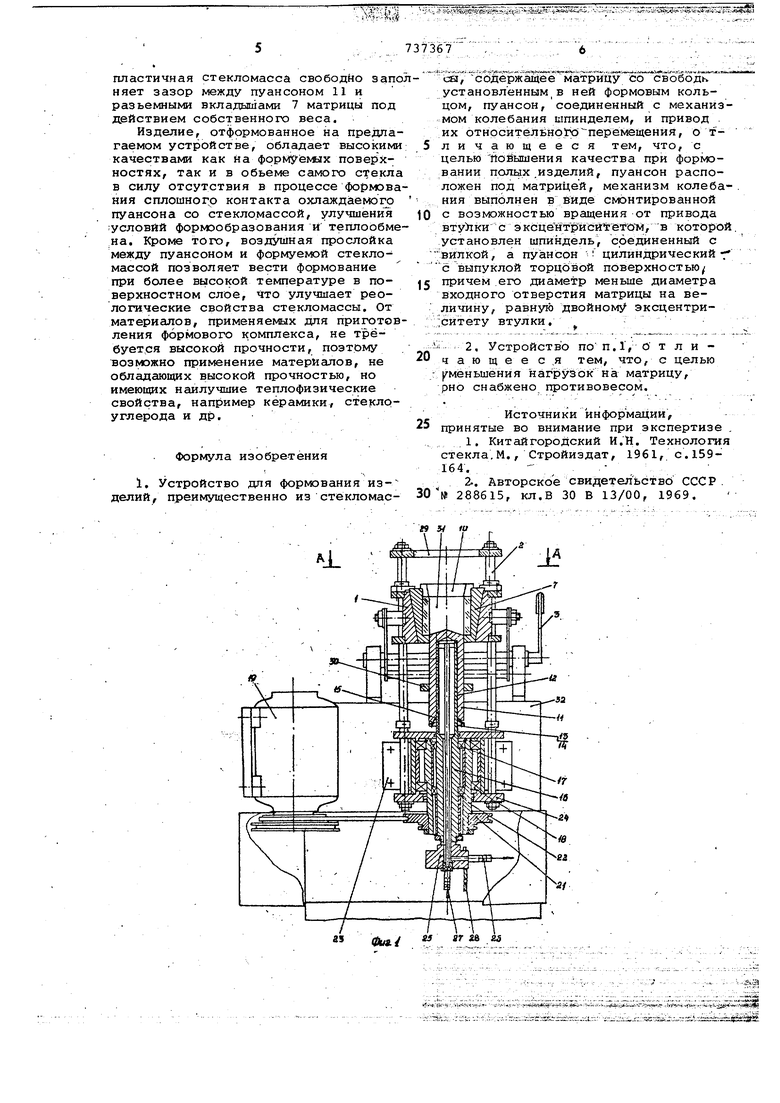

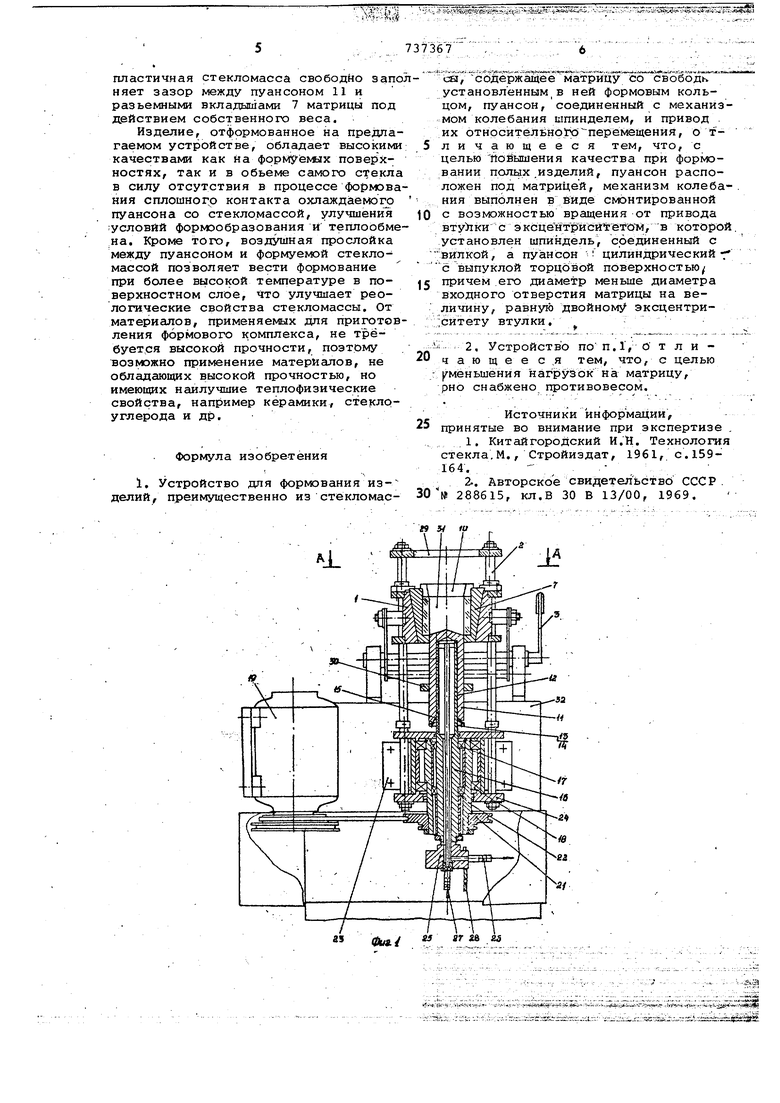

На фиг.1 представлено устройство для формования изделий, вертикальный разрез; на фиг,2 - разрез А-А на фиг.1; на фиг.З - установка шпинделя во вращющейся втулке.

Матрица имеет корпус 1, перемещаемый по направлфощим 2 от рукоятки 3 и уравновешенный противовесом 4 поррёдством рычагов 5 и осей б,разъемные вкладыши 7, удерживаекые в корпусе фиксаторами 8, вращающимися на осях 9, и формовое кольцо 10„

Пуансон И при помощи резьбы 12, крышки 13, крепежных элементов 14 и уплотнения.15 закреплен на механизме колебания пуансона, который содержит шпиндель 16, эксцентрично установленный, посредством подшипников 17 во вращающейся в подшипниках 18 от электродвигателя 19, клинового ремня 20 и шкийа 21 втулке 22, корпус 23 с крышками 24, служащими одновременно и для удержания в корпусе 23 подшипни-, ков 18,и для -закрепления направляющих 2, приспособление 25 для подвода ох- лаждающей воды к пуансону 11 через штуцер 26 и отвода ее через штуцер 27, вилку 28 для удержания шпинделя 16 от поворота вокруг собственной оси, траверсу 29, соединяющую собой напправляющие 2, установочное кольцо 30 для вытешкивания сьемного стакана с изделием 31 из матрицы,станину 32.

Устройство работает следующим Образом

В корпус Матрицы 1 помещаются удерживаёкие конусной поверхностью . разьёмные вклыдши 7 и закрепляется фиксаторами 8, причем матрица при .этом удерживается в верхнем патожении противовесом 4, а пуансон 11 верхней своей:частью какбы образует дно формл, при этом зазор между пуaHCoriOM и нижней частью разрезного стакана равен двойному эксцентриситету вращающейся втулки 22. Включается электродвигатель 19, а в полость матрицы помещается капля стекломассы. Матрица перемещается .на пуачсон от рукоятки 3, происходит процесс формования изделия 31, при котором колеблющийся пуансон прошивает пластичную стекло массу, отталкивая ее слой за слоем к стенке матрицы и, достигнув формующего

кольца 10, фиксирует верхнюю поверхность изделия плавным ее охлаждением при этом разьемный стакан 7 упирается в установочное кольцо 30. После окончания процесса формования снимается формомое кольцо 10, совобождаются от фиксаторов вклады1чи 7, матрица опускается дальше вниз, а разьемный стакан с изделием остается на установочном кольце 30, освобождаясь от формы, раскрывается и обнажает готовое изделие, которое снимается с пуансона и отправляв: с я в отжигате.льное устройство. Матрица поднимается и форма собирается вновь, цикл формования повторяется.

В прёдлагаемо.м устройстве в процессе прохождения через стекломассу вдоль оси мат1: ицы центр пуансона 11 совершает круговое дви5кение по радиусу, равному эксцентриситету вращающейся втуЛки, обеспечивая таким образом касание стекломассы пуансоном только его образующей, в то время как между всеми другими точками пуачсона и стекломассой сохраняется зазор, увеличивающийся к противолежащей образующей до значения двойного эксцентриситета вращающейся втулки 22. Воздействие пуансона 11 на стекломассу происходит в основном через воздушный клин, образуемый между набегающей поверхностью пуансона и стекломассой.

Теплообмен йежду пуансоном и стек ломассой осуществляется посредством воздуха, находящегося в зазоре, и за счет теплового излучения стекломассы и поглощения тепла охлаждаемым пуансоном, поэтому его перегрев исключается,а система отвода тепла упрощается. Очевидно, что высокая чййтота обработки поверхности пуансона в предлагаемом устройстве не требуется, так как точки касания пуансона стекломассы все время меняются как в радиальном, так и в аксиальном направлениях.Необходимость с высокой точности изготовления поверхности и создании уклона на боковой части пуансона отпадает,поскольку между пуансоном и отформованной поверхностью существует воздушный зазор.

Разъемные вкладыйм 7 матрицы выполняются без проточки, так как пуансон 11 при движении вверх прошивает стек.;1ойассу, отталкивая .ее к стенке разьемного стакана матрицы за счет центробежных сил, возникающих от вращения его центра с большой угловой .скоростью (10-300 об/сек) и уклона верхней его поверхности от центра

0 на Верти1 альная составляющая силы,.действующей со стороны пуансона на стекломассу незначительна, так как касание происходит лишь по образующей, а воздушный клин об.падает

5 малым коэффициентом трения, поэтому пластичная стекломасса свободно зап няет зазор между пуансоном 11 и разъемными вкладышами 7 матрицы под действием собственного веса. Изделие, отформованное на предла гаемом устройстве, обладает высоким качествами как на поверхностях, так и в объеме самого стекл в силу отсутствия в процессе формов ния сплошногр контакта охлаждаемого пуансона со стекломассой, улучшения :условйй формообразования и теплообм на. Кроме того, воздушная прослойка между пуансоном и формуемой стекломассой позволяет вести формование при более высокой температуре в поверхностном слое, что улучшает реологические свойства стекломассы. От материалов, применяемых для приготов ления формового комплекса, не трёбуетря высокой прочности, поэтому возможно применение материалов, не обладающих высокой прочностью, но имеющих наилучшие теплофизические свойства, например кераьшки, стеклоуглерода и др. Формула изобретения 1, Устройство для формования изделий, преимущественно из стекломасМ.

flSte/

731367

« to

5 аг iu

.л

- - 1л«Ив

, , , ,,

. г..-i-SitiS 7 ёбде ржащее матрицу со сВоЗодь. установленным в ней формовым кольцом, пуансон, соединенный с механизмом колебания шпинделем, и привод их отнрсительно)х перемещения, отличающееся тем, что, с целью повышения качества при формовании полых .изделий, пуансон расположен под матрицей, механизм колебания выполнен в виде смонтированной с возможностью вращения от привода вту):ки с эксцбГнтрйсй етом, в которой, установлен шпиндель, соединенный с вйпкой, а пуансон цилиндрический т с выпуклой торцовой поверхностью причем его диаметр меньше диаметра входного отверстия матрицы на величину, равную двойному эксцентри;ситету втулки, 2. Устройство по П.1, о т л и чающее с,я тем, что, с целью меньшения нагрузок на матрицу, рно снабжено противовесом. Источники информации, принятые во внимание при экспертизе . .1. Китайгородский И.Н. Технологией стекла,М., Стройиздат, 1961, с.159164. 2.. Авторское свидетельство СССР . № 288615, кл.В 30 В 13/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования изделий | 1979 |

|

SU771029A1 |

| Способ формования изделий | 1982 |

|

SU1201239A2 |

| Способ прессования полых стеклоизделий и устройство для его осуществления | 1985 |

|

SU1321700A1 |

| Устройство для формования изделий | 1983 |

|

SU1175891A1 |

| Устройство для изготовления стеклоизделий | 1983 |

|

SU1121245A1 |

| Способ питания пресс-формы стекломассой | 1986 |

|

SU1417379A1 |

| Формовой комплект для изготовления полых стеклоизделий | 1989 |

|

SU1692957A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097342C1 |

| ПРЁССФОРМА ДЛЯ ФОРМОВАНИЯ СТЕКЛОИЗДЕЛИЙ ИЗ РАСПЛАВЛЕННОЙ СТЕКЛОМАССЫ | 1969 |

|

SU254727A1 |

Авторы

Даты

1980-05-30—Публикация

1978-01-13—Подача