Изобретение относится к нефтеперерабатывающей промышленности, в частности к получению минеральных смазочных масел и парафинов, и может быть использовано на установках депарафинизации масел при помощи избирательных растворителей.

Цель изобретения повышение производительности процесса за счет ускорения фильтрации смеси рафината и растворителя.

Осуществление способа поясняется следующим примером.

Пример. В коническую колбу загружают 100 г сырья (дистиллятный или остаточный рафинат) и 75- 150 г растворителя ( смесь метилзпшкетона. и толуола в соотношении 1:1 по весу}. Содержимое колбы вьщерживают в водяной бане при 60°С до полного растворения рафината, после чего смесь охлаждают при непрерывном перемешивании со скоростью 3 с/мин. Вторую порцию растворителя 50-200 г того же состава вводят на этапе охлаждения при температуре, которая на 1шже температуры помутнения раствора рафината, в образовавшуюся суспензию. Температура растворителя на 2-3 выше температуры смеси в момен разбавления. Затем суспензию продолжают охлаждать с той же скоростью до температуры фильтрации, равной . Фильтрование производят через бумажный фильтр с помощью вакуумного насоса. Остаточное давление, поддерживаемое с помощью подсоса на всем периоде фильтрации, равно 150 мм рт.ст. Как только температура суспензии в процессе охлаждения достигает , содержимое колбы переносят в фильтровальную воронку. Скорость фильтрации измеряют по времени наполнения мерной колбы фильтратом. Когда все количество загруженного в воронку раствора отфильтровалось и на поверхности фильтра - остается лепешка гача, ее промывают при .минус -10 С двумя порциями растворителя общей массой 100 г. По завершению фильтрации вакуумный насос отю1ючают, фильтрат переносят в тарированную колбу.

Растворитель отгоняют под вакуумом в токе азота. Затем определяют отбор депарафинированного масла и его температура застывания.

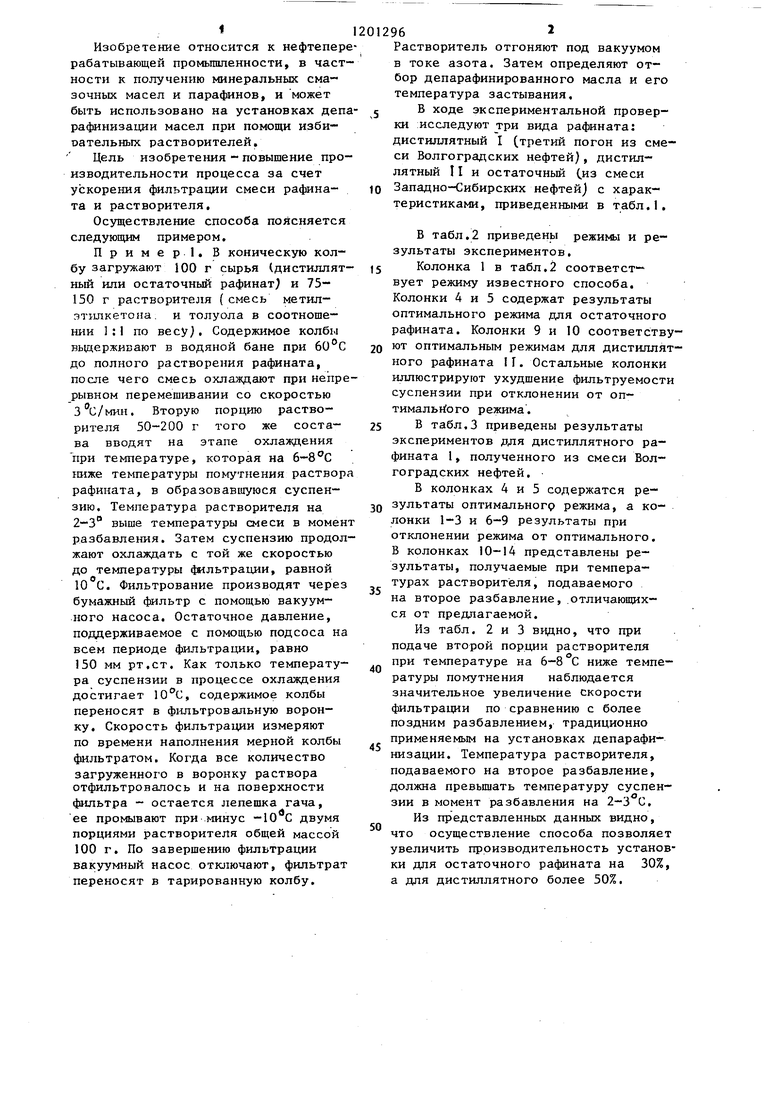

В ходе экспериментальной проверки ;исследуют три вида рафината: дистиллятный I (третий погон из смеси Волгоградских нефтей), дистиллятный 11 и остаточный (.из смеси

Западно-Сибирских нефтей) с характеристиками, приведенными в табл,1.

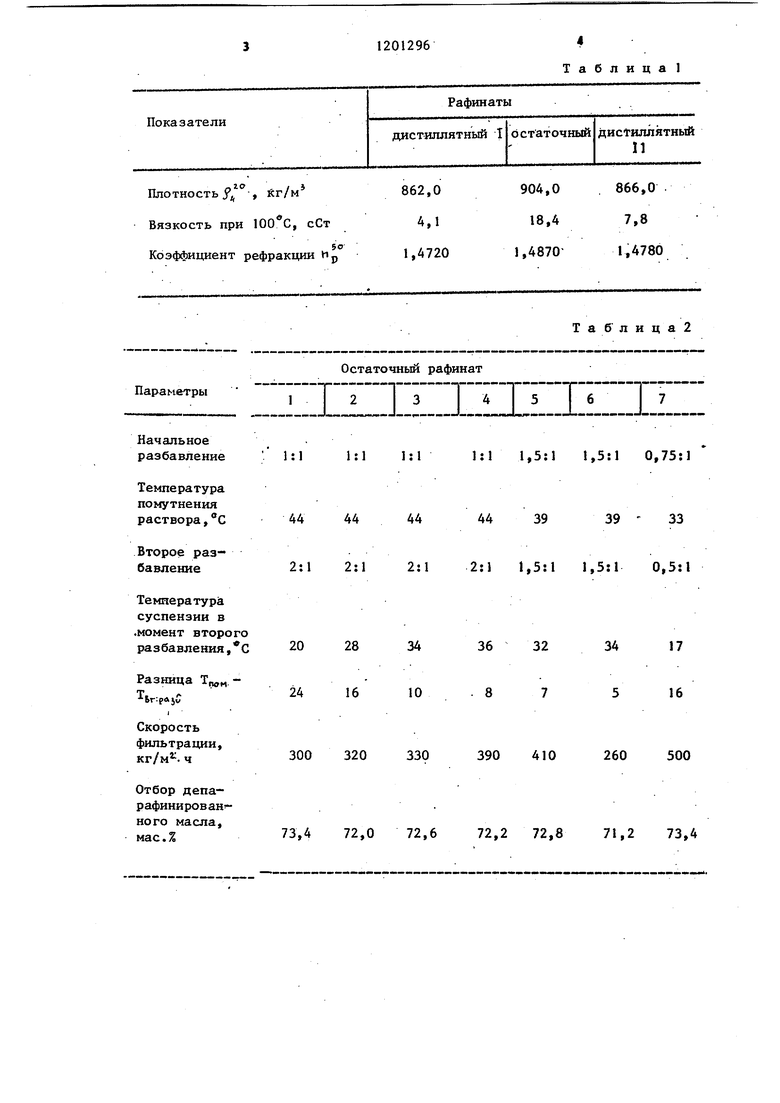

В табл.2 приведены режимы и результаты экспериментов,

Колонка 1 в табл.2 соответствует режиму известного способа. Колонки 4 и 5 содержат результаты оптимального режима для остаточного рафината. Колонки 9 и 10 соответствуют оптимальным режимам для дистиплятного рафината II, Остальные колонки иллюстрируют ухудшение фильтруемости суспензии при отклонении от оптимальйого режима,

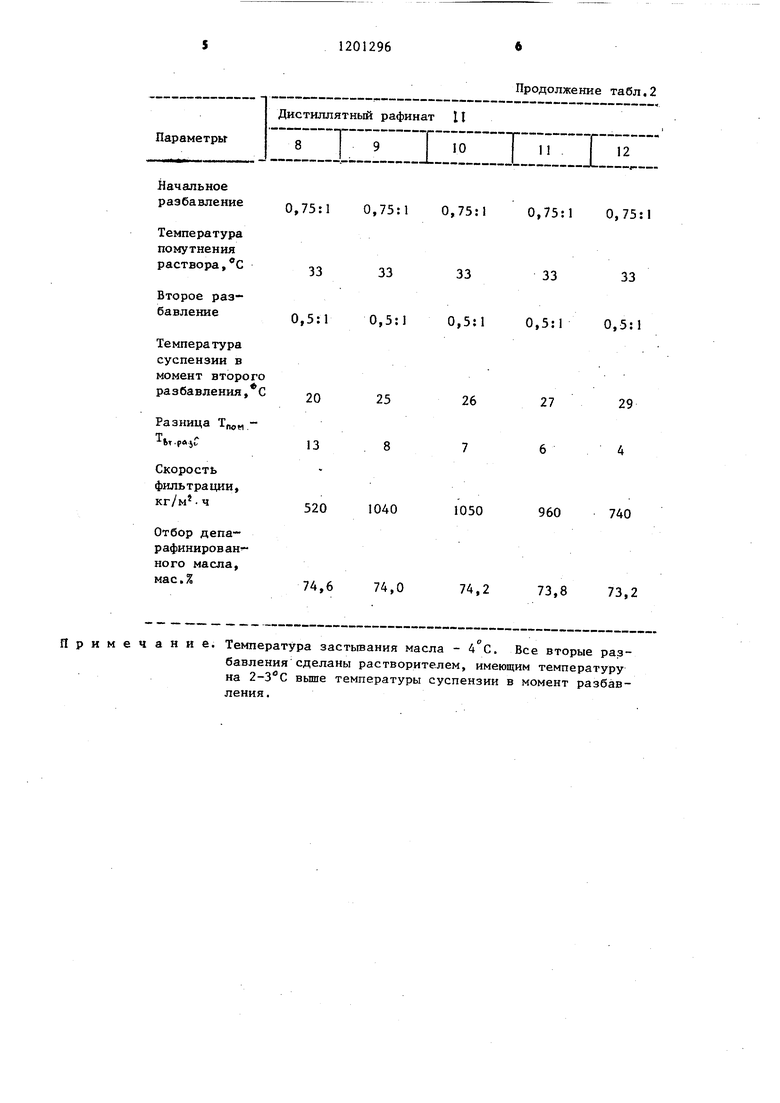

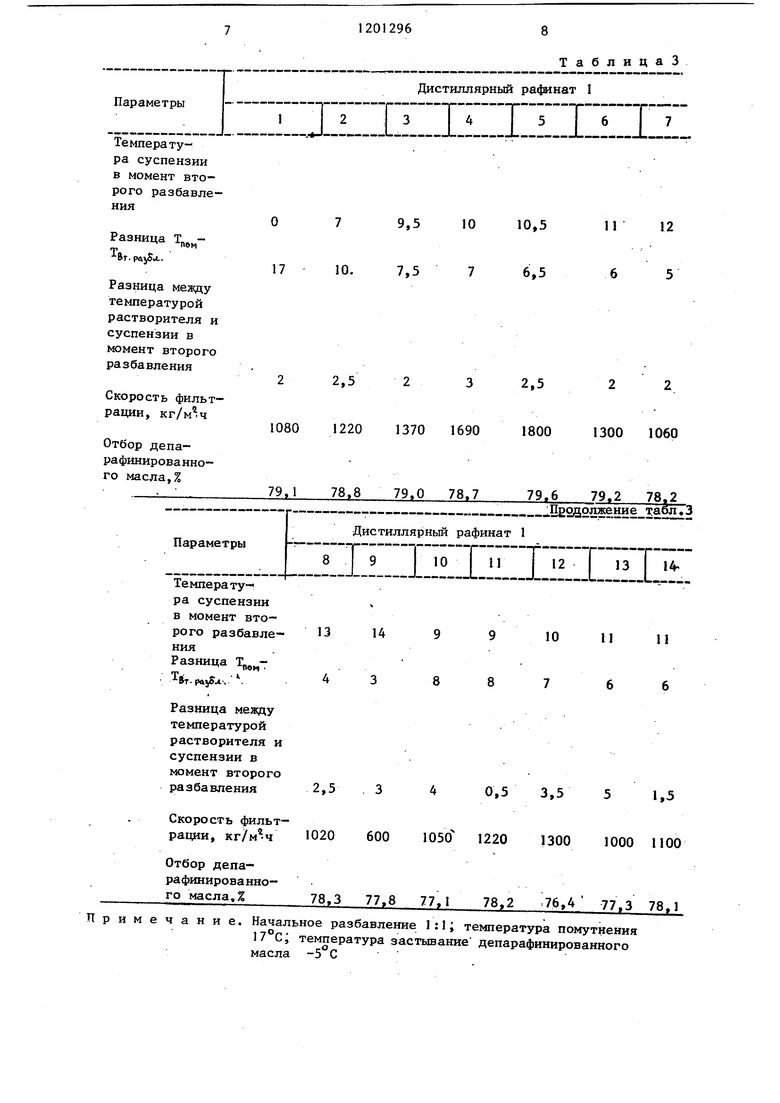

5 В табл,3 приведены результаты экспериментов рдя дистиллятного рафината I, полученного из смеси Волгоградских нефтей,

В колонках 4 и 5 содержатся результаты оптимальногр режима, а колонки 1-3 и 6-9 результаты при отклонении режима от оптимального, В колонках 10-14 представлены результаты, получаемые при температурах растворителя, подаваемого на второе разбавление, .отличаюш11х- ся от предлагаемой.

Из табл, 2 и 3 врщно, что при подаче второй порции растворителя при температуре на ниже температуры помутнения наблюдается значительное увеличение скорости фильтрации по сравнению с более поздним разбавлением, традиционно применяемым на установках депарафинизации. Температура растворителя, подаваемого на второе разбавление, должна превьш1ать температуру суспензии в момент разбавления на 2-3 С, Из представленных данных видно, что осуществление способа позволяет увеличить производительность установки для остаточного рафината на 30%, а дпя дистиллятного более 50%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации масел "изотермил | 1982 |

|

SU1079661A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации масел | 1985 |

|

SU1268605A1 |

| Способ депарафинизации минеральных масел | 1979 |

|

SU887622A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1999 |

|

RU2152427C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРУППОВОГО УГЛЕВОДОРОДНОГО СОСТАВА ТЯЖЕЛЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 2000 |

|

RU2173456C1 |

| Способ депарафинизации нефтяных масел | 1974 |

|

SU564331A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1996 |

|

RU2099391C1 |

1. СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ РАдаНАТОВ путем смешения их с растворителем, получения раствора, охлаждения его, повторного смешения полученной при этом суспензии с раст ворителем, кристаллизации и фильтрации, отличающийся тем, что, с целью повьшения производительности процесса, повторное смешение ведут при температуре на ниже температуры помутнения раствора. 2. Способ по п.1, отл ц, чающий с я тем, что в суспензию вводят растворитель с температурой на вьше температуры суспензии. (Л

Плотность , кг/м Вязкость при , сСт

50 Коэффициент рефракции и Параметры Начальное разбавление 1:1 1:1 1:1 Температура помутнения раствора,С 44 44 Второе разбавление2:1 2:1 2: Температура суспензии в .момент второго разбавления,С 20 28 Разница Т, 24 16 т л. br:p Jv Скорость фильтрации, . ч 300 320 330 Отбор депарафиниров анного масла, 73,4 72,0 72, мае. %

904,0 . 866,0

18,4 7,8 1,4870- 1,4780

Т а б л и ц а 2

Остаточный рафинат IZirZir Ll.3±III.- :1 1,5:1 1,5:1 0,75:1 44 39 39 33 :1 1,5:1 1,5:1 0,5:1 36 32 90 410 260 500 2,2 72,8 71,2 73,4

1201296

Дистиллятный рафинат II 9Т ° Параметры Начальное разбавление 0,75:1 0,75:1 0,75:1 Температура помутнения раствора,С 3 33 33 Второе разбавление0,5:1 0,5:1 0,5:1 Температура суспензии в момент второго разбавления, СOQ2526 Разница pojC13.87 Скорость фильтрации, 1040 1050 Отбор депарафинированного масла, ,6 74,0 74,2 Примечание.

Продолжение табл.2 Температура застьшания масла - 4 С. Все вторые разбавления сделаны растворителем, имеющим температуру на 2-3С вьше температуры суспензии в момент разбавления. Т Г 0,75:1 0,75:1 33 33 0,5:1 0,5:1 2729 64 960 740 73,8 73,2 Температура суспензии в момент второго разбавленияРазница Т„,„Tftr.MjSv.. 10. 7,5 Разница мелоду температурой растворителя и суспензии в момент второго разбавления Скорость фильтрации, 1080 1220 1370 Отбор депарафинирова нного маслаД 79.1 78.8 79.0

ТаблицаЗ 9,5 11 12 10 10,5 690 1800 1300 1060 8,779.6 79.2 78.2

| Черножуков Н.И.Технология переработки нефти и газа, ч.З, И.: Химия, 1978, с.176-184 | |||

| Шевцов A.M. | |||

| Нефтепереработка и нефтехимия, 1976, № 2, с.12-13. |

Авторы

Даты

1985-12-30—Публикация

1984-04-19—Подача