(54) СПОСОБ ДЕПАРАФИНИЗАЦИИ МИНЕРАЛЬНЫХ

12

Изобретение относится к о бласти .нефтепереработки, в частности к способу депарафинизации минеральных масел.

Увеличение объема производства низкозастывающих (зимних и всесезонных) минеральных масел н доли вовлекаемых в переработку парафинистых нефтей привело к тому, что процесс депарафинизации в общей схеме производства смазочных масел неуклонно возрастает.

Депарафннизацию масел осуществляют с помощью различных растворителей 1.

Одиим яз основных параметров, ли.митирующих производительность депарафннизации растворителями, является скорость фильтрации, которая зависит от размеров, формы и структуры кристаллов парафина, образующихся при охлаждении раствора депарафннируемого масла.

Мелкие кристаллы очень быстро забивают фильтровальную ткань, что требует частой остановки и промывки фильтров. Крупные кристаллы способствуют образованию плохо промываемой массы с высоким содержанием масла.

Одним из способов повыщения эффективности процесса депарафинизации, не требующим больщих капитальных затрат, является применение депарафинирующнх добавок, повыщающих скорость фильтраМАСЕЛ

ции и увеличивающих выход масла, вследствие изменения размеров, формы и структуры кристаллов парафинов.

Известны способы депарафинизации масел растворителями с использованием различных депарафинирующих добавок, представляющих собой продукты конденсации хлорпарафина с нафталином (парафлоу), сополимеры этилена, олефинов, полимета10крилаты 2.

Наиболее близким к описываемому по технической сущиоспи и достигае.мьгм результатам является способ депарафинизации минеральных масел путем смешения

15 сырья с растворителем с последующей термообработкой, охлаждением смеси и фильтрацией с выделением депарафинированных масел и парафинов. Процесс проводят с использованием в качестве депарафини20рующей добавки смеси маслорастворимых полимерных продуктов А и В 3.

Продукт А представляет собой сополимер не менее двух олефинов или смесь полимера и сополимера среднего молекулярного веса 2000-60000. Получают продукт А полимеризацией или сополимеризацией а-мояоолефянов Си-€24 -в присутствии каталнзато/ров Циглера-Натта в углеводородном растворителе в атмосфере

30 азота.

Продукт В представляет собой полимеры или сополимеры н-алкилметакрмлатов с алкильной цепью Сю-С24 среднего молекулярного веса 15000-200000.

Продукты А и В вводят в масло раздельно или в виде концентрата с содержанием 5-60 мае. % обоих продуктов.

Введение 0,05-ОД мае. % смеси А и В (50/50) в остаточное масло улучшает относительную скорость фильтрации в 2 раза и повышает выход депарафинированного масла на 0,2-0,6 мае. %.

Недостатками этого способа депарафинизации являются недостаточно высокая скорость фильтрации и незначительное уве.яичение выхода депарафинированного масла. Кроме того, используемая в этом способе добавка получается по многостадийной и сложной технологии, а в качестве исходного сырья применяются трудноступные и дорогие высшие а-олефины, которые в настояш,ее время производятся в промышленности в небольших коли чествах, а находят применение во многих важных об.ластях, где являются незаменимым сырьем.

Целью изобретения является увеличение скорости фильтрации и выхода масла.

Поставленная цель достигается тем, что в способе депарафинизации минеральных масел путем смешения сырья с растворителем в присутствии депарафинируюш,ей добавки с цоследуюш.ей термообработкой, охлаждением смеси и фильтрацией с выделением депарафинированных масел и парафинов, в качестве депарафинирующей добавки используют продукт термической деструкции этилен-пропиленового сополимера (СКЭП-Р), имеющий молекулярную

массу 2000-7000, в количестве 6,05-0,5 мае. %. При этом продукт термической деструкции сополимера имеет следующий состав, мол. %: пропилена 36-50, этилена 64-50.

Добавку получают следующим образом. Этилен сополимеризуют с пропиленом ;; среде жидкого пропилена на катализаторах Циглера-Натта при температуре от + 10 до -10° С, содержании этилена в

жидкой фазе 4-7 мол. % и соотношении компонентов каталитической системы AI/V 3 : 1 -10 : 1, получа1Я сополимер с мол. массой от 100000 до 1000000. Затем высокомолекулярный сополимер подвергают термической деструкции при 340-380° С и остаточном давлении 20-80 мм рт. ст. в течение 5-30 мин. В результате получают продукт с молекулярной массой 2009-- 7000, содержащий 36-50 мол. % пропилена и 64-50 мол. % этилена, который используют в качестве депарафинирующей добавки, вводя в масло в количестве 0,05- 0,5 мае. %.

Депарафинизации подвергают дистиллятпый и остаточный рафинаты парафинистых нефтей с характеристиками (для сравнения присоединены свойства депарафинируемого масла по прототипу), приведенными в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации масел | 1975 |

|

SU570631A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2147600C1 |

| Способ получения депарафинирующей добавки к маслам | 1988 |

|

SU1575553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

| Способ депарафинизации минеральных масел | 1977 |

|

SU685687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО МАСЛА И НИЗКОЗАСТЫВАЮЩЕГО ЭКСТРАКТА | 1997 |

|

RU2198201C2 |

| Способ депарафинизации остаточного рафината | 1983 |

|

SU1126594A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 2015 |

|

RU2565761C1 |

| Способ депарафинизации масляных фракций | 1987 |

|

SU1490144A1 |

Показатели

Плотность, Вязкость при 100° С, ест Температуры вспышки, °С Температура застывания, °С Содержание парафинов, мае.

Депарафииизащию масляных рафинатов проводят следующим образом. Рафинат смешивают с депарафинирующей добавкой с растворителем, затем после термической .обработки смесь охлаждают до температуры фильтрации и фильтруют под вакуумом, получая парафины (на фильтре) и раствор деиарафинированного масла, которое затем отделяют от растворителя.

Депарафинизацию дистиллятного рафината проводят в смеси селективных растворителей ацетон : толуол 40 : 60, взягой в количестве 350% по отношению к рафинату при -25° С, а остаточного - в смеси селективных растворителей ацетон :

: толуол 30 70, взятой в количестве 400% при -25° С. Эти режимы обеспечивают, получение масел с температурой застывания -15° С и высоким выходом. Изобретение иллюстрируется следующими

примерами.

Пример 1. Необходимое количество деструктированного сополимера этилена с пропиленом с содержанием 42 мол. % пропилена с молекулярной массой 2000 добавляют при 60° С в дистиллятный рафинат, затем цосле разбавления растворителем, термической обработки и охлаждения до -25° С фильтруют под вакуумом. Концентрация деструктированного этиленпропиле: нового сополимера составляет 0,05; 0,15; 0,5 мае. % от сырья.

Пример 2. Депарафиншацию проводят аналогично примеру 1, но берут деструктированный этиленпропиленовый сополимер с ММ 4300. Концентрация сополимера составляет 0,05; 0,15; 0,5 мае. % от сырья.

Пример 3. Депарафинизацию проводят аналогично примеру 1, но берут деструктированный этиленпропиленовый сополимер с ММ 6000. Концентрация сополимера составляет 0,05; 0,1; 0,15; 0,20; 0,25; 0,30; 0,50 мае. %.

Пример 4. Дбпарафинизаиию проаодят аналогично примеру 1, но берут сопоПример 7. Необходимое количество деструктированного сополимера этилена с пропиленом 1C О01держа«ием ирОПялена 36 мол. % и ММ 2000 добавляют при 60° С в остаточный рафинат, затем после разба1вления растворителем, тер.мической обработки и охлаждения до -25° С фильтруют под вакуумом. Концентрация сополимера составляет 0,05; 0,10; 0,15; 0,5 мае. % от сырья.

Пример 8. Депарафинизацию проводят аналогично примеру 7, но берут z;eструктированиый сополимер с ММ 4300. Концентрация сополимера составляет 0,05; 0,10; 0,15; 0,5 мае. % от сырья.

лимер с ММ 7000. Концентрация сополимера 0,05; 0,15; 0,5 мае. % от сырья.

Пример 5. Депарафинизацию проводят аналогично примеру 1, но .берут деструктированный этиленпропиленовый сополимер с ММ 6000 и содержанием пропилена 36 мол. %. Кон11,ентрация сополимера составляет 0,05; 0,15; 0,5 мае. % от сырья.

П р и м е р 6. Депарафинизацию проводят аналогично примеру 1, но берут деструктированный этиленпропиленовый сополимер с мм 6000, содержащий 50 мол. % пропилена. Концентрация сополимера составляет 0,05; 0,15; 0,5 мае. % от сырья.

Результаты депарафинизации дистиллятного рафината по примерам 1-6 представлены в табл. 2.

т а б .л и ц а 2

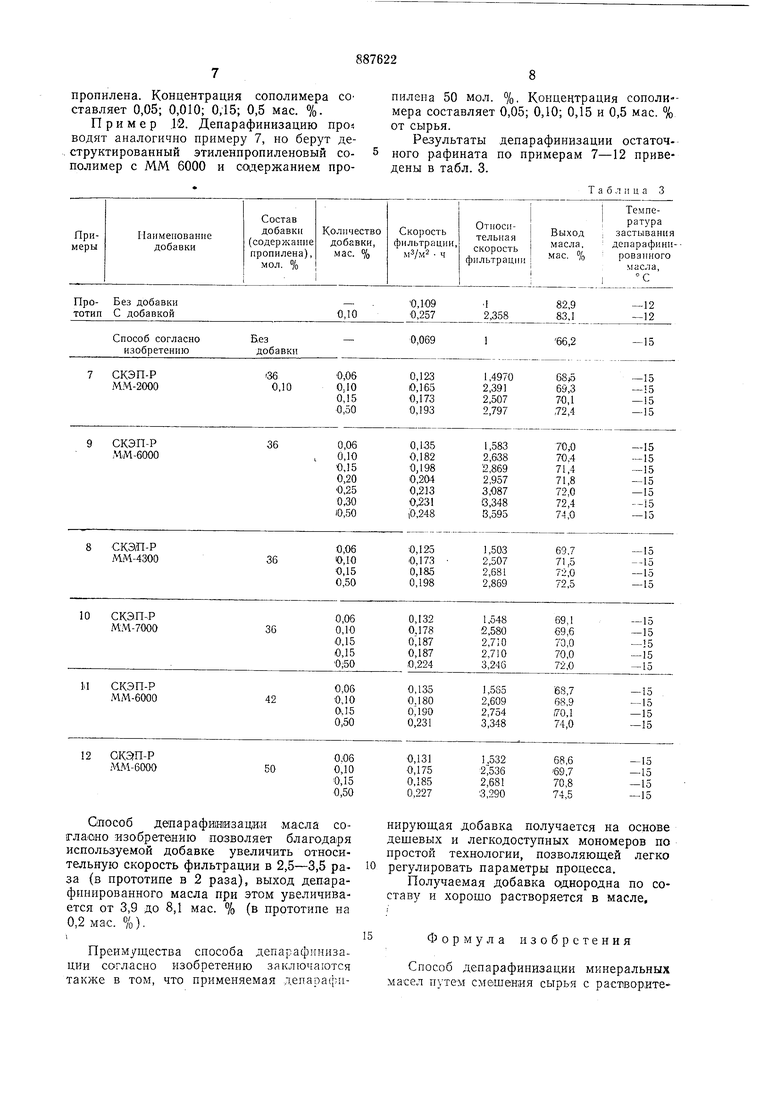

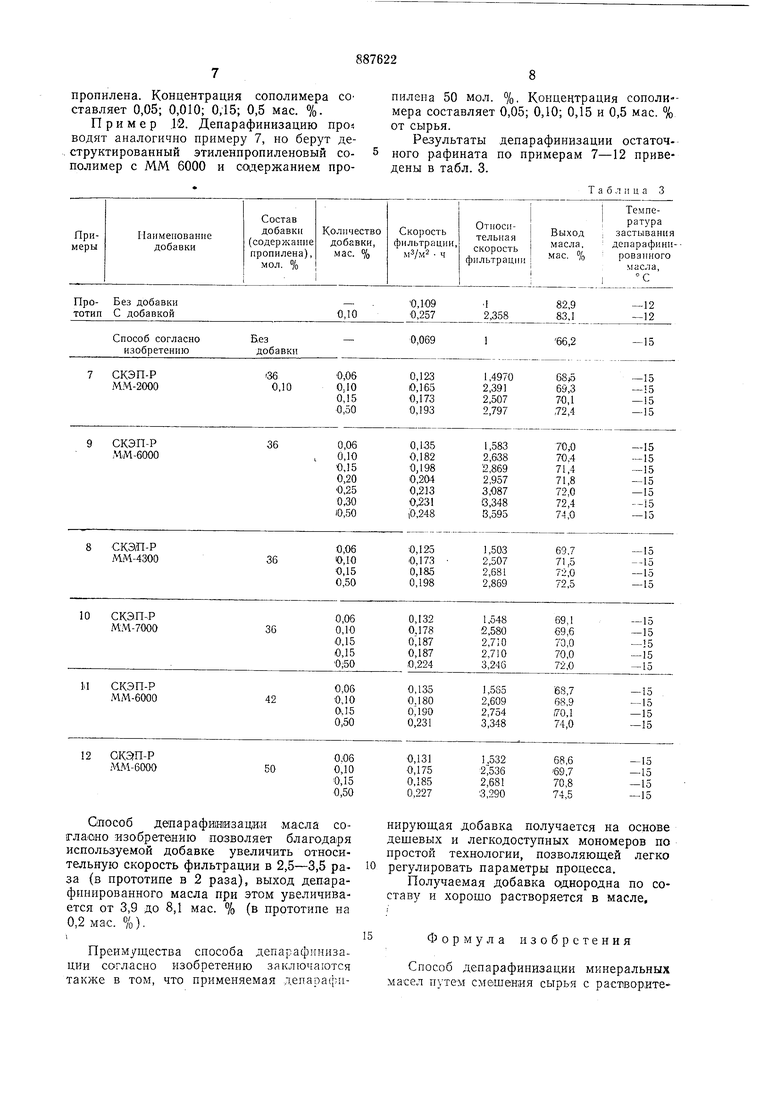

Пример 9. Депарафинизацию проводят аналогично примеру 7, но берут деструктированный сополимер с ММ 6000. Коиценграция сополимера составляет 0,05; 0,10;

0,15; 0,20; 0,25; 0,30; 0,50 мае. % от сырья.

Пример 10. Депарафинизацию проводят аналогично примеру 7, но берут деструктированный сополимер с ММ 7000.

о 1цеитрацпя сополимера составляет 0,05;

0,10; 0.15, 0,5 мае. % от сышья.

30 Пример 11. Депарафииизацию проводят аналогично примеру 7, но берут деструктированный этиленпропиленовый сополимер с ММ 6000, содержащий 42 мол. %

пропилена. Концентрация сополимера сО ставляет 0,05; 0,010; 0,15; 0,5 мае. %.

Пример .12. Депарафинизацию про водят аналогично примеру 7, но берут деструктированный этиленпропиленовый сополимер с ММ 6000 и содержанием проСлособ депарафинизации масла согласно изобретению позволяет благодаря используемой добавке увеличить относительную скорость фильтрации в 2,5-3,5 раза (в прототипе в 2 раза), выход деп-арафинированного масла при этом увеличивается от 3,9 до 8,1 мае. % (в прототипе на 0,2 мае. %).

1

Преимущества способа депарафннизации согласно изобретению заключаются также в том, что применяемая депара(рипилена 50 мол. %. Концентрация сополи-мера составляет 0,05; 0,10; 0,15 и 0,5 мае. % от сырья.

Результаты депарафинизации остаточного рафината по примерам 7-12 приведены в табл. 3.

Таблица 3

нирующая добавка получается на основе дешевых и легкодоступных мономеров по простой технологии, позволяющей легко регулировать параметры процесса.

Получаемая добавка однородна по составу и хорошо растворяется в масле.

ISФормула изобретения

Способ депарафинизации минеральных масел путем смешения сырья с раст1вор,ителеи в присутствии депарафинирующей добавки с последующей термообработкой, охлаждением смеси и фильтрацией с выделением депарафинированных масел и парафинов, отличающийся тем, что, с целью увеличения скоро1;ти фильтрации и выхода масел, в качестве депарафинирующей добавки используют продукт термической деструкции этилеипропиленового сополимера, имеющий молекулярную массу : 2000-7000, в количестве 0,05-0,5 мае. %.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1981-12-07—Публикация

1979-11-28—Подача