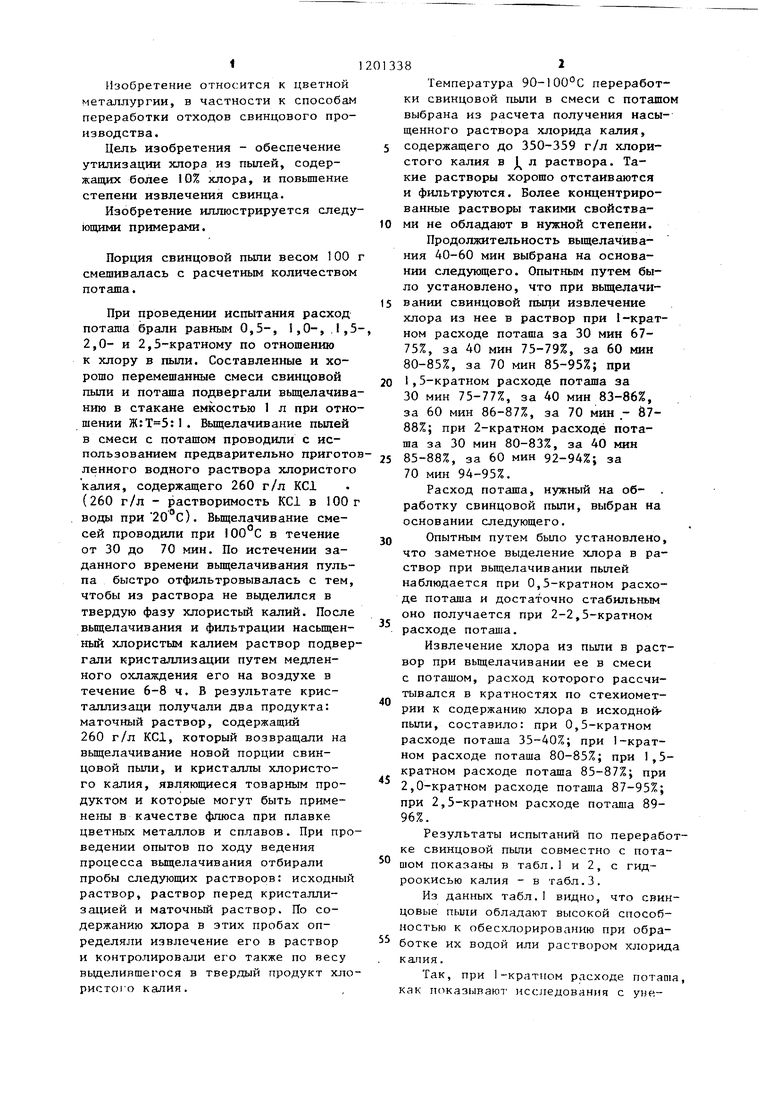

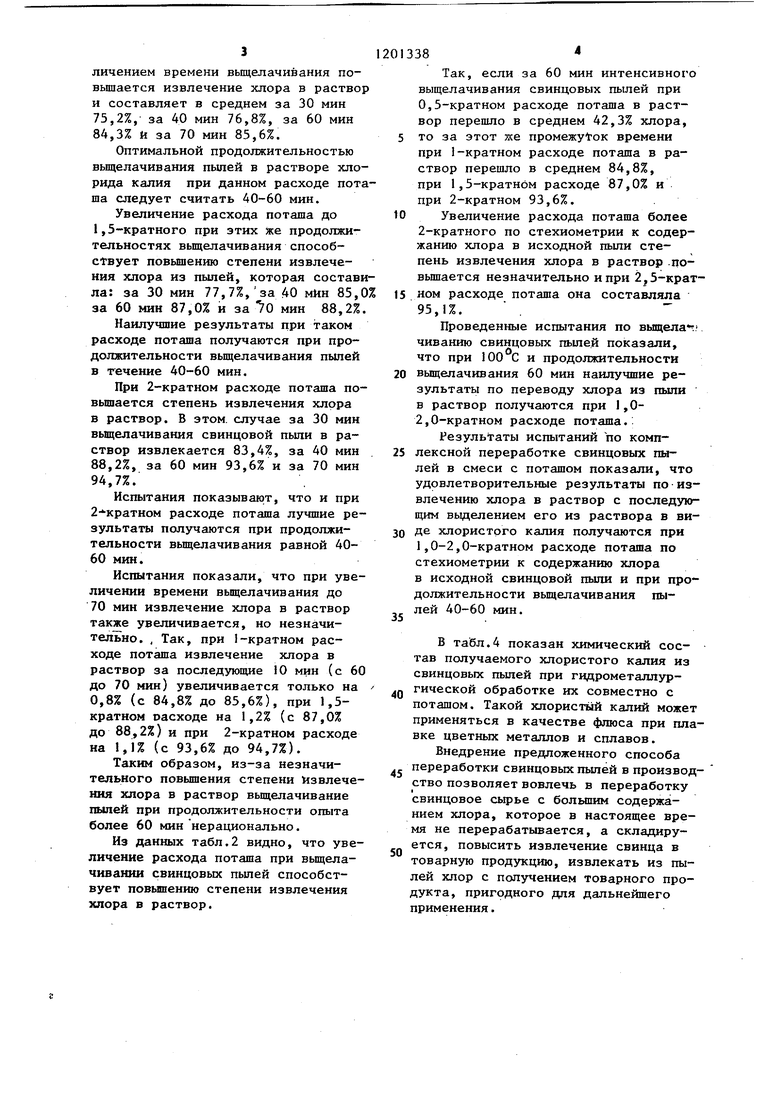

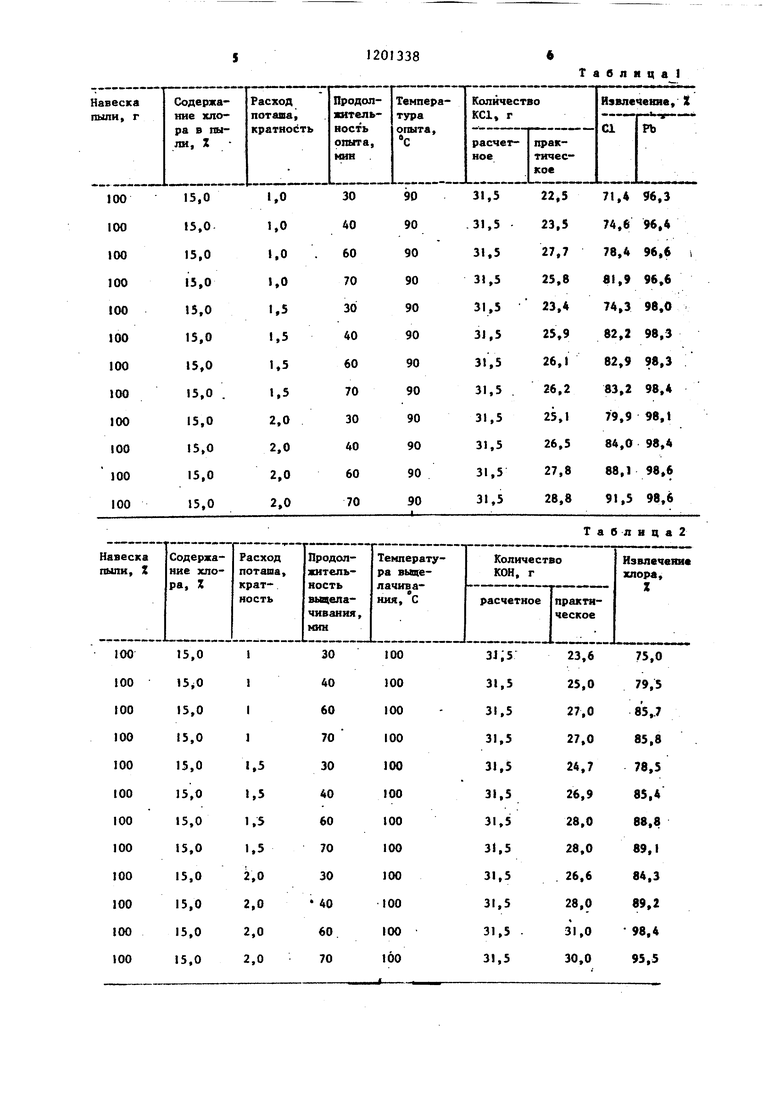

СО СО 00 Изобретение относится к цветной металлургии, в частности к способам переработки отходов свинцового производства. Цель изобретения - обеспечение утилизации хлора из пыпей, содержащих более 10% хлора, и повьппение степени извлечения свинца. Изобретение иллюстрируется след ющими примерами. Порция свинцовой пыли весом 100 смешивалась с расчетным количеством поташа. При проведении испытания расход поташа брали равным 0,5-, 1,0-, .1, 2,0- и 2,5-кратному по отношению к хлору в пыли. Составленные и хорошо перемешанные смеси свинцовой пыли и поташа подвергали выщелачив нию в стакане емкостью 1 л при отн шении . Выщелачивание пыпей в смеси с поташом проводили с использованием предварительно пригот ленного водного раствора хлористог калия, содержащего 260 г/л КС1 (260 г/л - растворимость КС1 в 100 воды при20°С). Выщелачивание смесей проводили при I00 С в течение от 30 до 70 мин. По истечении заданного времени выщелачивания пульпа быстро отфильтровывалась с тем чтобы из раствора не выделился в твердую фазу хлористый калий. После вьпцелачивания и фильтрации нacьш eнный хлористым калием раствор подвер гали кристаллизации путем медленного охлаждения его на воздухе в течение 6-8 ч. В результате кристаллизаци получали два продукта: маточный раствор, содержащий 260 г/л КС1, который возвращали на вьш елачивание новой порции свинцовой пьши, и кристаллы хлористого калия, являющиеся товарным продуктом и которые могут быть применены в качестве флюса при плавке цветных металлов и сплавов. При про ведении опытов по ходу ведения процесса выщелачивания отбирали пробы следующих растворов: исходный раствор, раствор перед кристаллизацией и маточный раствор. По содержанию хлора в этих пробах определяли извлечение его в раствор и контролировали его также по весу вьщелившегося в твердый продукт хло РИСТО.ГО калия. 8 Температура 90-100°С переработки свинцовой пыли в смеси с поташом выбрана из расчета получения насыщенного раствора хлорида калия, содержащего до 350-359 г/л хлористого калия в j л раствора. Такие растворы хорошо отстаиваются и фильтруются. Более концентрированные растворы такими свойствами не обладают в нужной степени. Продолжительность выщелачивания 40-60 мин выбрана на основании следующего. Опытным путем было установлено, что при вьш елачивании свинцовой пыли извлечение хлора из нее в раствор при 1-кратном расходе поташа за 30 мин 6775%, за 40 мин 75-79%, за 60 мин 80-85%, за 70 мин 85-93%; при 1,5-кратном расходе поташа за 30 мин 75-77%, за 40 мин 83-86%, за 60 мин 86-87%, за 70 мин .- 8788%; при 2-кратном расходе поташа за 30 мин 80-83%, за 40 мин 85-88%, за 60 мин 92-94%; за 70 мин 94-95%. Расход поташа, нужный на обработку свинцовой пыли, выбран на основании следующего. Опытным путем было установлено, что заметное выделение хлора в раствор при выщелачивании пьшей наблюдается при 0,5-кратном расходе поташа и достаточно стабильным оно получается при 2-2,5-кратном расходе поташа. Извлечение хлора из пыли в раствор при выщелачивании ее в смеси с поташом, расход которого рассчитывался в кратностях по стехиометрии к содержанию хлора в исходнойпыли, составило: при 0,5-кратном расходе поташа 35-40%; при 1-кратном расходе поташа 80-85%; при 1,5кратном расходе поташа 85-87%; при 2,0-кратном расходе поташа 87-95%; при 2,5-кратном расходе поташа 8996%. Результаты испытаний по переработке свинцовой пьти совместно с поташом показаны в табл.1 и 2, с гидроокисью калия - в табл.3. Из данных табл.1 видно, что свинцовые пьши обладают высокой способностью к обесхлорированию при обработке их водой или раствором хлорида капия. Так, при 1-кратном расходе поташа, как показывают исследования с унеличением времени вьпцелачивания повышается извлечение хлора в раство и составляет в среднем за 30 мин 75,2%, за 40 мин 76,8%, за 60 мин 84,3% и за 70 мии 85,6%. Оптимальной продолжительностью выщелачивания пьшей в растворе хло рида калия при данном расходе пот ша следует считать 40-60 мин. Увеличение расхода поташа до 1,5-кратного при этих же продолжительностях вьш;елачивания способствует повышению степени извлечения хлора из пылей, которая состав ла: за 30 мин 77,7%,за 40 мИн 85, за 60 мин 87,0% и за 70 мин 88,2% Наилучшие результаты при таком расходе поташа получаются при продолжительности вьш елачивания пылей в течение 40-60 мин. При 2-кратном расходе поташа по вьш1ается степень извлечения хлора в раствор. В этом, случае за 30 мин выщелачивания свинцовой пыли в раствор извлекается 83,4%, за 40 мин 88,2%, за 60 мин 93,6% и за 70 мин 94,7%. Испытания показывают, что и при 2- -кратном расходе поташа лучшие ре зультаты получаются при продолжительности вьш1елачивания равной 4060 мин. Испытания показали, что при уве личении времени вьш елачивания до 70 мин извлечение хлора в раствор также увеличивается, но незначителъно. , Так, при I-кратном расходе поташа извлечение хлора в раствор за последующие 10 мин (с 6 до 70 мин) увеличивается только на 0,8% (с 84,8% до 85,6%), при 1,5кратном расходе на 1,2% (с 87,0% до 88,2%) и при 2-кратном расходе на 1,1% (с 93,6% до 94,7%). Таким образом, из-за незначительного повышения степени извлече ния хлора в раствор вьш елачивание пылей при продолжительности опыта более 60 мин нерационально. Из данных табл.2 видно, что уве личение расхода поташа при вьш елачивании свинцовых пылей способствует повышению степени извлечения хлора в раствор. 8 Так, если за 60 мин интенсивного выщелачивания свинцовых пылей при 0,5-кратном расходе поташа в раствор перешло в среднем 42,3% хлора, то за этот же промежу ок времени при 1-кратном расходе поташа в раствор перешло в среднем 84,8%, при 1,5-кратнЬм расходе 87,0% и при 2-кратном 93,6%. Увеличение расхода поташа более 2-кратного по стехиометрии к содержанию хлора в исходной пыли степень извлечения хлора в раствор -повьшгается незначительно и при 2,5-кратном расходе поташа она составляла 95,1%. . Проведенные испытания по выщела ; чиванию свинцовых пылей показали, что при 100 С и продолжительности вьш1елачивания 60 мин наилучшие результаты по переводу хлора из пыли в раствор получаются при 1,02,0-кратном расходе поташа. Результаты испытаний по комплексной переработке свинцовых пылей в смеси с поташом показали, что удовлетворительные результаты по извлечению хлора в раствор с последующим вьщелением его из раствора в виде хлористого калия получаются при 1,0-2,0-кратном расходе поташа по стехиометрии к содержанию хлора в исходной свинцовой пыли и при продолжительности выщелачивания пылей 40-60 мин. В табл.4 показан химический состав получаемого хлористого калия из свинцовых пьшей при гидрометаллургической обработке их совместно с поташом. Такой хлористый калий может применяться в качестве флюса при плавке цветных металлов и сплавов. Внедрение предложенного способа переработки свинцовых пылей в производство позволяет вовлечь в переработку свинцовое сырье с большим содержанием хлора, которое в настоящее время не перерабатывается, а складируется, повысить извлечение свинца в товарную продукцию, извлекать из пылей хлор с получением товарного продукта, пригодного для дальнейшего применения.

Т а б л и ц а I

ГаблицаЗ

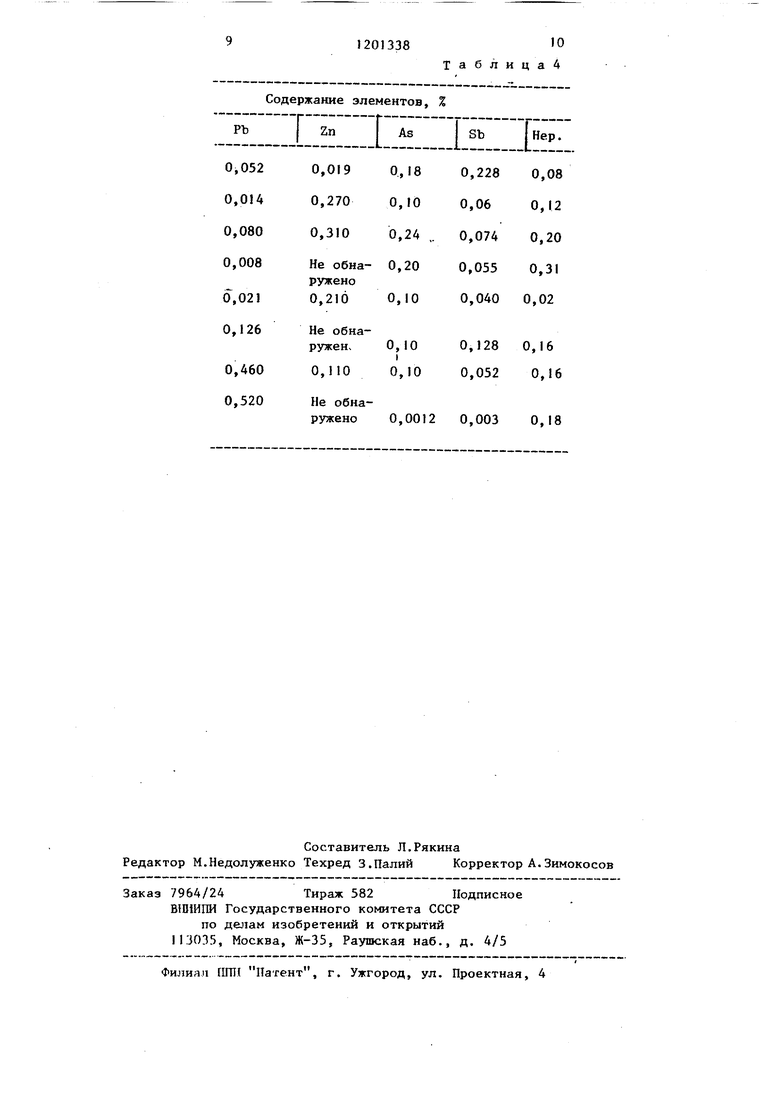

1201338 0

ТаблицаА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сульфатизации пылей свинцового производства | 1983 |

|

SU1135785A1 |

| Способ переработки свинцово-цинковых пылей и возгонов | 1982 |

|

SU1118702A1 |

| Способ переработки глиноземсодержащих шихт | 1984 |

|

SU1194842A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА | 2005 |

|

RU2294972C1 |

| Способ переработки пиритных материалов | 1988 |

|

SU1601163A1 |

| Способ переработки железосодержащих руд и шламов | 1986 |

|

SU1361193A1 |

| Способ переработки мышьяксодержащих возгонов медеплавильного производства | 1986 |

|

SU1353835A1 |

| Способ переработки промпродуктов свинцового производства | 1983 |

|

SU1122720A1 |

| Способ переработки мышьяксодержащих материалов | 1983 |

|

SU1082849A1 |

| Способ переработки хлористых свинцовых пылей | 1990 |

|

SU1726543A1 |

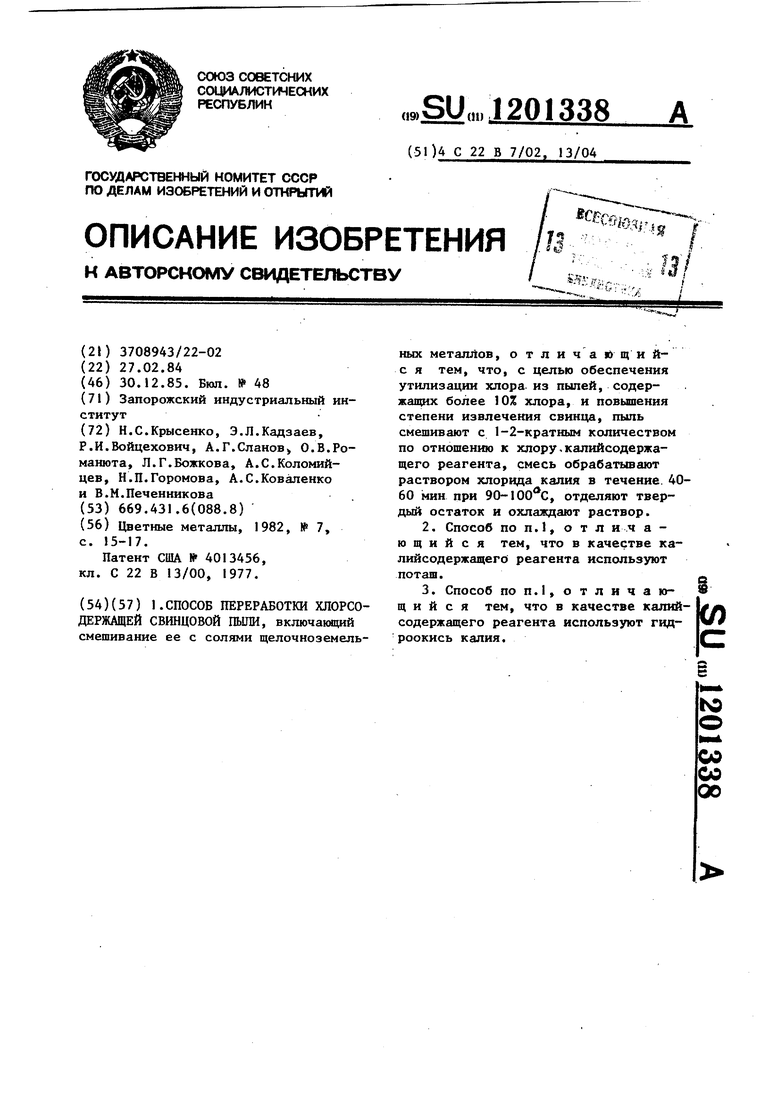

1.СПОСОБ ПЕРЕРАБОТКИ ХЛОРСОДЕРЖАЩЕЙ СВИНЦОВОЙ ПЫЛИ, включающий смешивание ее с солями щелочноземельных металлов, отличающийс я тем, что, с целью обеспечения утилизации хлора из пыпей, содержащих более 10% хлора, и повышения степени извлечения свинца, пьшь смешивают с 1-2-кратным количеством по отношению к хлору.калийсодержащего реагента, смесь обрабатывают раствором хлорида калия в течение. 4060 мин при 90-100 С, отделяют твердый остаток и охлаждают раствор. 2.Способ по п. 1, о т л и .4 а ю щ и и с я тем, что в качестве калийсодержащего реагента используют поташ. 3.Способ ПОП.1, о тличающ и и с я тем, что в качестве калий(Л содержащего реагента используют гидроокись калия.

| Цветные металлы, 1982, № 7, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Патент США 4013456, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-30—Публикация

1984-02-27—Подача