Изобретение относится к трубопрокатному производству и может быть использо- вано при продольной прокатке труб на длинной оправке.

Цель изобретения - снижение поперечной разностепности труб.

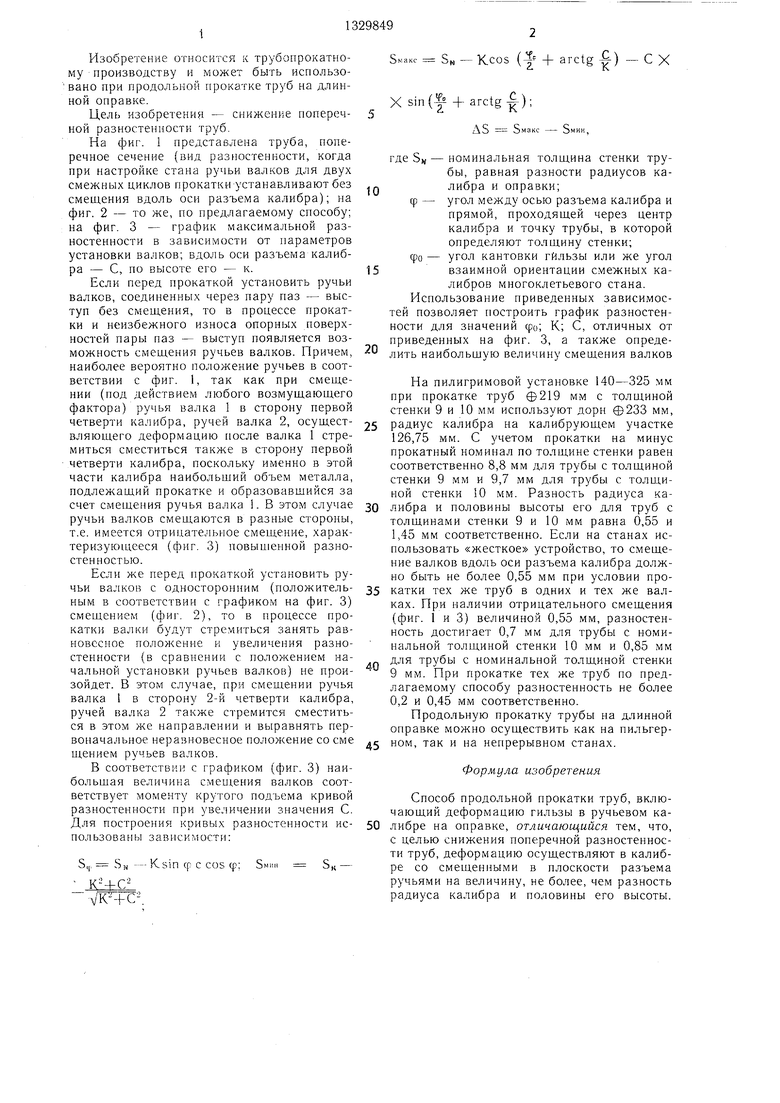

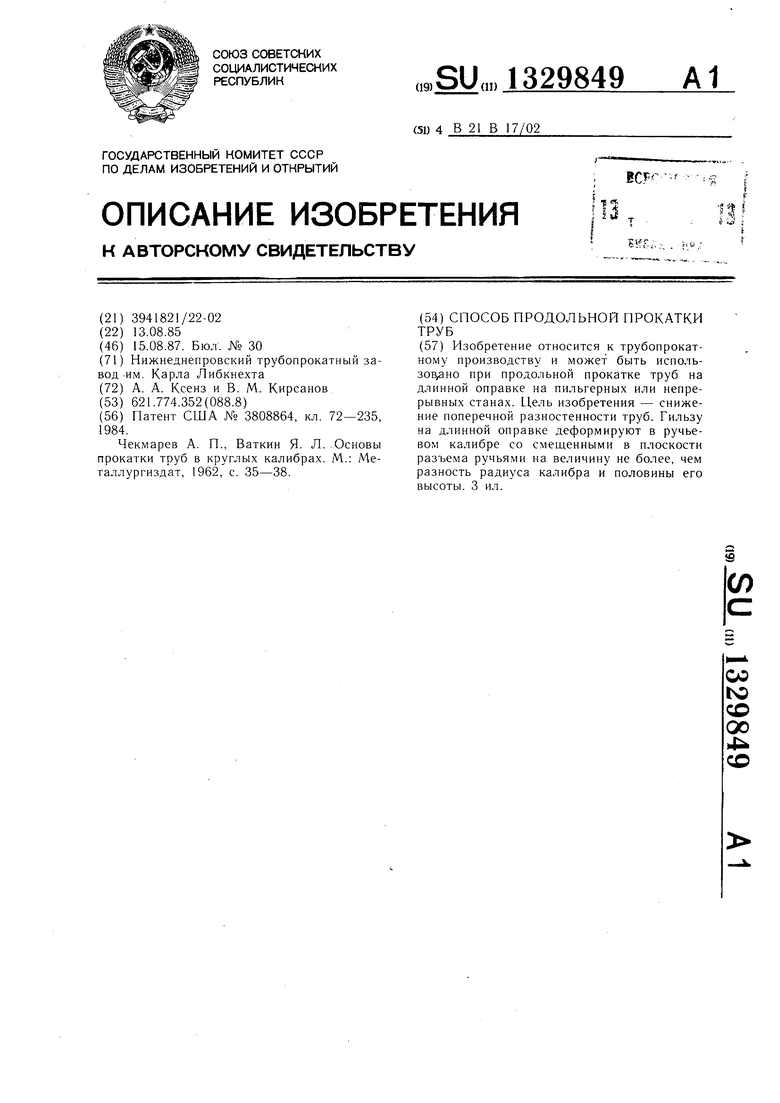

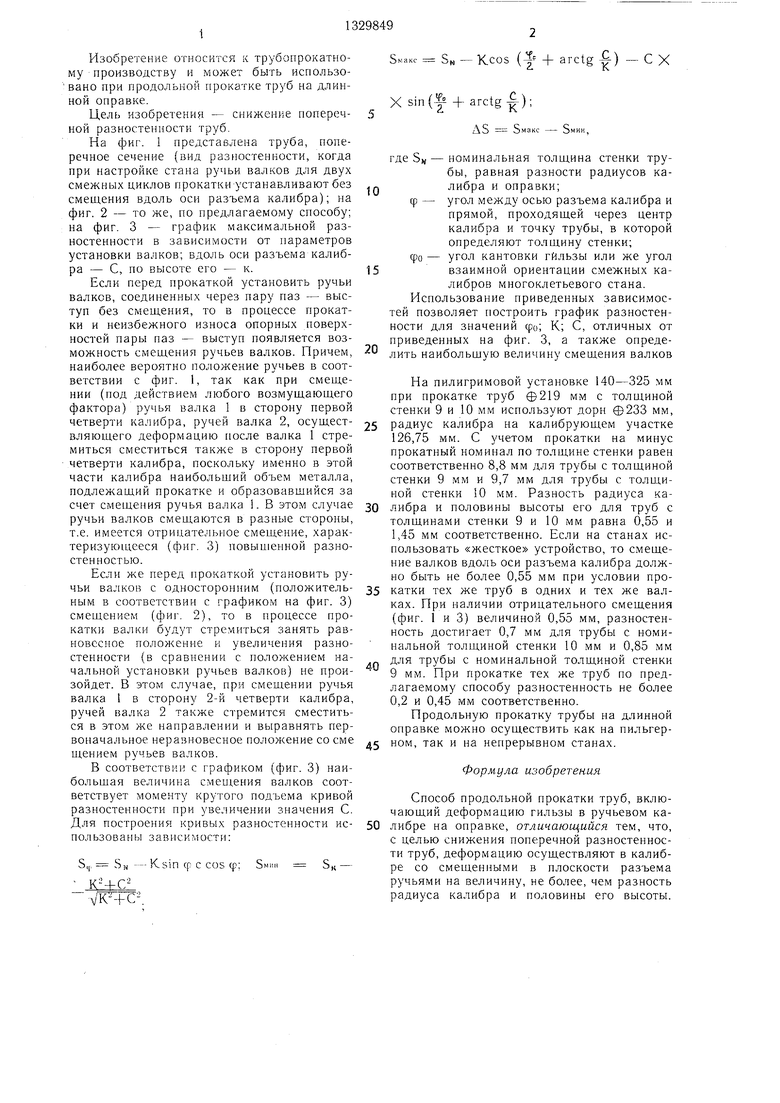

На фиг. 1 представлена труба, поперечное сечение (вид разностепности, когда при настройке стана ручьи валков для двух смежных циклов прокатки устанавливают без смещения вдоль оси разъема калибра); на фиг. 2 - то же, по предлагаемому способу; на фиг. 3 - график максимальной раз- ностенности в зависимости от параметров установки валков; вдоль оси разъема калибра - С, по высоте его - к.

Если перед прокаткой установить ручьи валков, соединенных через пару паз - выступ без смещения, то в процессе прокатки и неизбежного износа опорных поверхностей пары паз - выступ появляется возможность смещения ручьев валков. Причем, наиболее вероятно положение ручьев в соответствии с фиг. 1, так как при смещении (под действием любого возмущающего фактора) ручья валка 1 в сторону первой четверти калибра, ручей валка 2, осуществляющего деформацию после валка 1 стремиться сместиться также в сторону первой четверти калибра, поскольку именно в этой части калибра наибольщий объем металла, подлежащий прокатке и образовавшийся за счет смещения ручья валка . В этом случае ручьи валков смещаются в разные стороны, т.е. имеется отрицательное смещение, характеризующееся (фиг. 3) повышенной разно- стенностью.

Если же перед прокаткой установить ручьи валков с односторонним (положительным в соответствии с графиком на фиг. 3) смещением (фиг. 2), то в процессе прокатки валки будут стремиться занять равновесное полои ;ение и увеличения разно- стенности (в сравнении с положением начальной установки ручьев валков) не произойдет. В этом случае, при смещении ручья валка 1 в сторону 2-й четверти калибра, ручей валка 2 также стремится сместиться в этом же направлении и выравнять первоначальное неравновесное положение со сме щением ручьев валков.

В соответствии с графиком (фиг. 3) наибольшая величина смещения валков соответствует моменту крутого подъема кривой разностенности при уве.чичении значения С. Для построения кривых разностенности использованы зависимости:

S,|, SM -- К sin ф с cos ф;

К-+С SMIMI SH

.

5«акс SH KCOS (1 + arctg ) -- С X

К

X sin{b + arctg );

До - омакс SMHH,

где SM - номинальная толщина стенки трубы, равная разности радиусов ка- 0либра и оправки;

Ф - угол между осью разъема калибра и прямой, проходящей через центр калибра и точку трубы, в которой определяют толщину стенки; фо - угол кантовки гИльзы или же угол 5взаимной ориентации смежных калибров многоклетьевого стана. Использование приведенных зависимостей позволяет построить график разностенности для значений фо; К; С, отличных от приведенных на фиг. 3, а также опреде- лить наибольшую величину смещения валков

На пилигримовой установке 140-325 мм при прокатке труб ф219 мм с толщиной стенки 9 и 10 мм используют дорн 0233 мм,

5 радиус калибра на калибрующем участке 126,75 мм. С учетом прокатки на минус прокатный номинал по толщине стенки равен соответственно 8,8 мм для трубы с толщиной стенки 9 мм и 9,7 мм для трубы с толщиной стенки 10 мм. Разность радиуса ка0 либра и половины высоты его для труб с толщинами стенки 9 и 10 мм равна 0,55 и 1,45 мм соответственно. Если на станах использовать «жесткое устройство, то смещение валков вдоль оси разъема калибра должно быть не более 0,55 мм при условии про5 катки тех же труб в одних и тех же валках. При наличии отрицательного смещения (фиг. 1 и 3) величиной 0,55 мм, разностен- ность достигает 0,7 мм для трубы с номинальной толщиной стенки 10 мм и 0,85 мм

„ для трубы с номинальной толщиной стенки 9 мм. При прокатке тех же труб по предлагаемому способу разностенность не более 0,2 и 0,45 мм соответственно.

Продольную прокатку трубы на длинной оправке можно осуществить как на пильгер5 ном, так и на непрерывном станах.

Формула изобретения

Способ продольной прокатки труб, включающий деформацию гильзы в ручьевом ка- 0 либре на оправке, отличающийся тем, что, с целью снижения поперечной разностенности труб, деформацию осуществляют в калибре со смещенными в плоскости разъема ручьями на величину, не более, чем разность радиуса калибра и половины его высоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент стана продольной прокатки труб | 1986 |

|

SU1335352A1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Способ продольной прокатки труб | 1987 |

|

SU1583197A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Технологический инструмент редукционного стана | 1982 |

|

SU1071335A1 |

| Валок пилигримового стана | 1982 |

|

SU1052293A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-40 мм | 2013 |

|

RU2527516C1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| Калибр для продольной прокатки труб | 1988 |

|

SU1502143A1 |

| Калибр для продольной прокатки труб | 1987 |

|

SU1488043A1 |

Изобретение относится к трубопрокатному производству и может быть исполь- при продольной прокатке труб на длинной оправке на пильгерных или непрерывных станах. Цель изобретения - снижение поперечной разностенности труб. Гильзу на длинной оправке деформируют в ручьевом калибре со смещенными в плоскости разъема ручьями на величину не более, чем разность радиуса калибра и половины его высоты. 3 ил. со ю со 00 4 СО

D,5 О . 0,5 10 1,5 2,0 С,мм

цзиг.з

| Патент США К 3808864, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Чекмарев А | |||

| П., Ваткин Я | |||

| Л | |||

| Основы прокатки труб в круглых калибрах | |||

| М.: Ме- таллургиздат, 1962, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1987-08-15—Публикация

1985-08-13—Подача