1204292

относится к обработке

уг У ще на

металлов давлением, в частности к способам изготовления гнутых профилей типа планок транспортера в валкарс профилегибочного стана.

Целью изобретения является повышение качества профилей за счет обеспечения точности геометрической формы и сокращение количества технологических переходов.

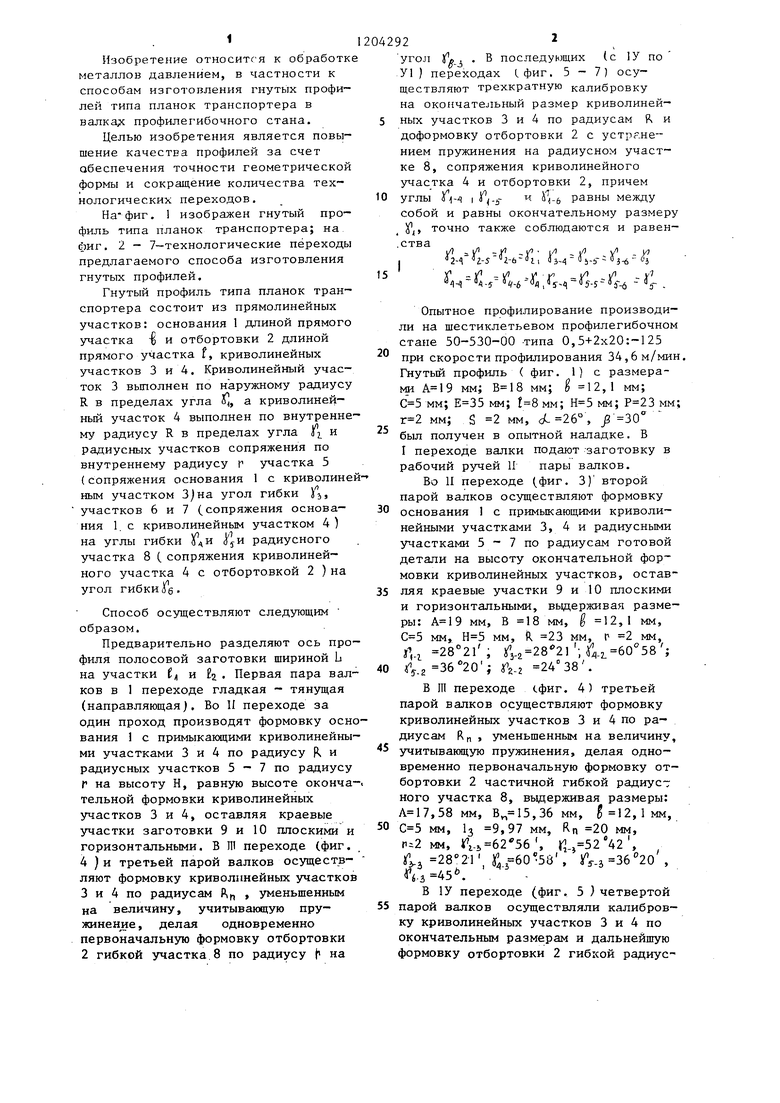

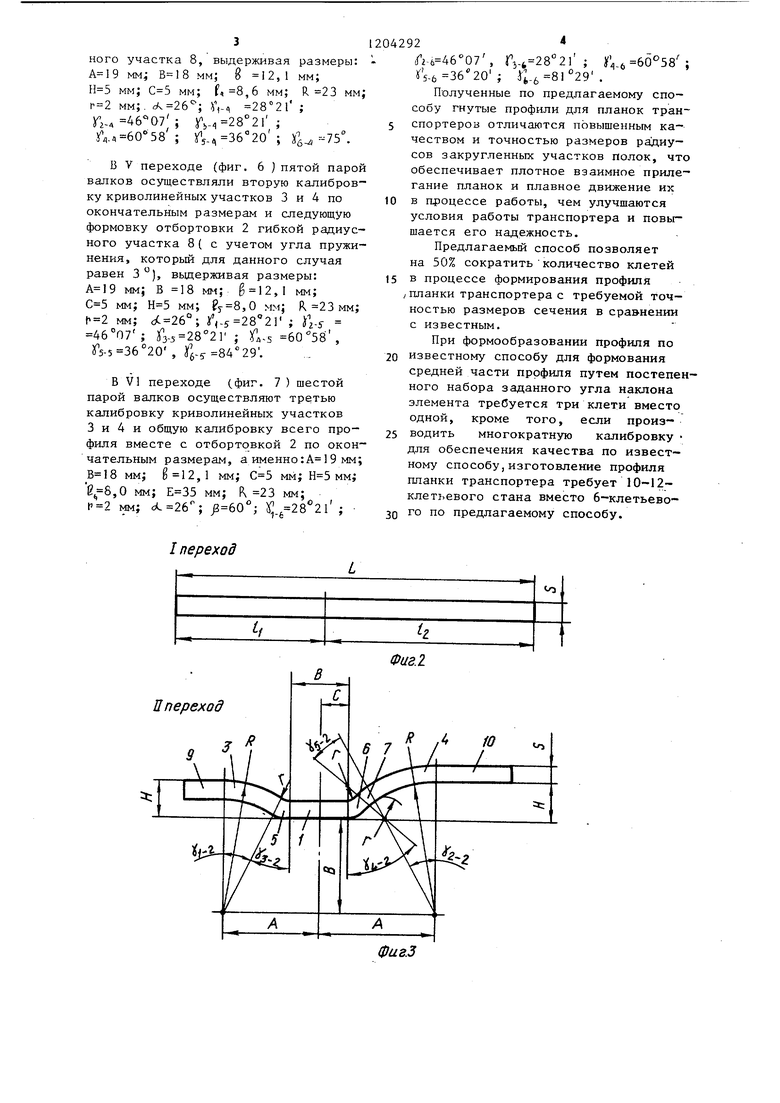

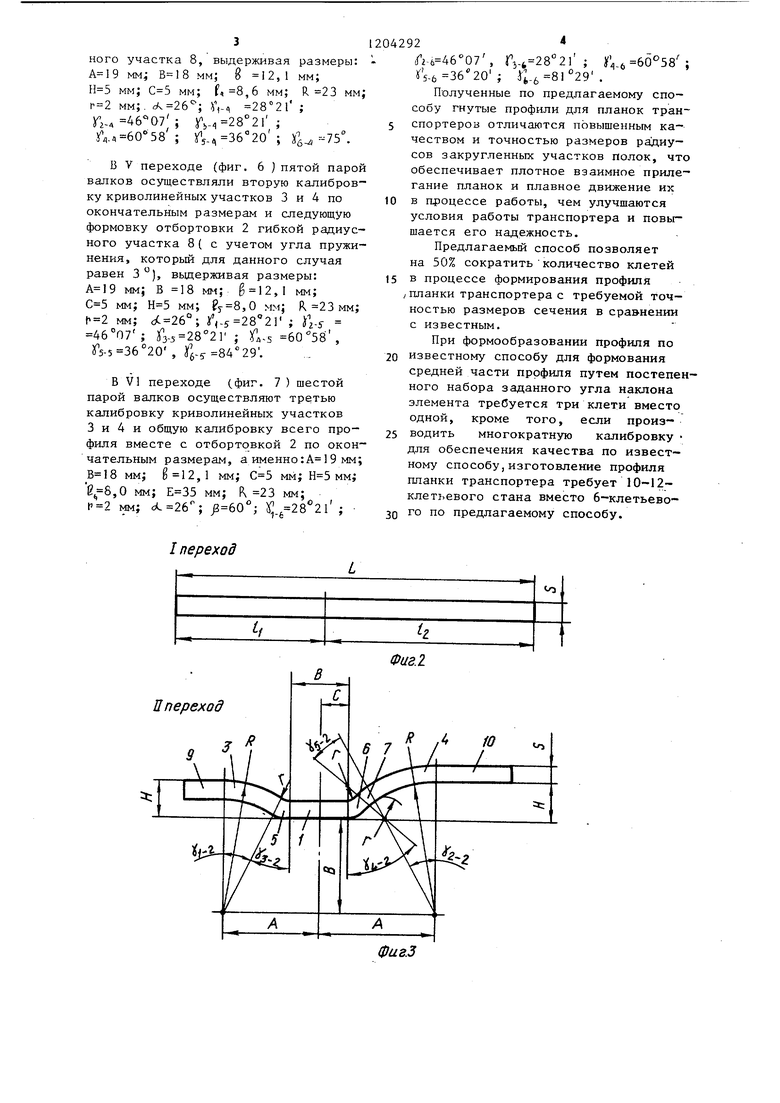

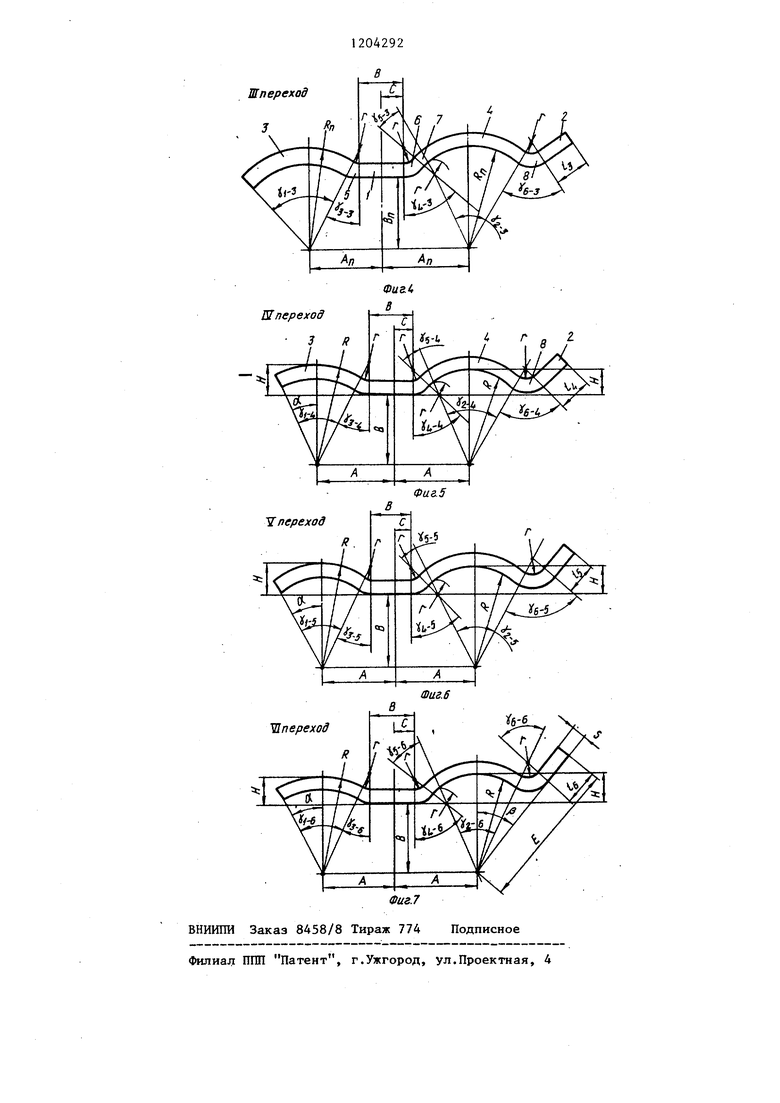

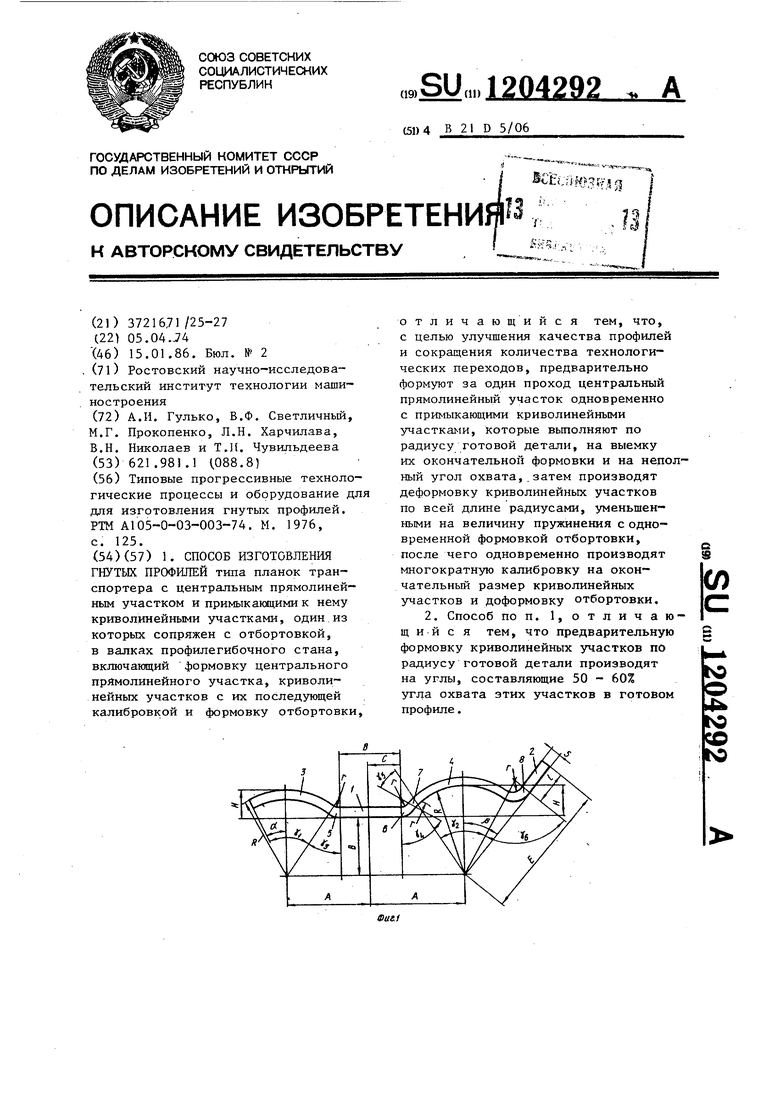

На-фиг. 1 изображен гнутый профиль типа планок транспортера; на фиг. 2 - 7-технологические переходы предлагаемого способа изготовления гнутых профилей.

Гнутый профиль типа планок транспортера состоит из прямолинейных участков: основания 1 длиной прямого участка и отбортовки 2 длиной прямого участка f, криволинейных участков 3 и 4. Криволинейный участок 3 выполнен по наружному радиусу R в пределах угла о, а криволинейный участок 4 выполнен по внутреннему радиусу R в пределах угла i и радиусных участков сопряжения по внутреннему радиусу г участка 5 (сопряжения основания 1 с криволине ным участком угол гибки Гц участков 6 и 7 (сопряжения основания 1. с криволинейным участком 4 ) на углы гибки (и радиусного участка 8 ( сопряжения криволинейного участка 4 с отбортовкой 2 )на угол гибкийбСпособ осуществляют следующим образом.

Предварительно разделяют ось профиля полосовой заготовки шириной Ь на участки t/( и Ej . Первая пара валков в 1 переходе гладкая - тянущая (направляющая). Во II переходе за один проход производят формовку основания 1 с примыкакщими криволинейными участками 3 и 4 по радиусу Р и радиусных участков 5 - 7 по радиусу Г на высоту Н, равную высоте окончательной формовки криволинейных участков 3 и 4, оставляя краевые участки заготовки 9 и 10 плоскими и горизонтальными. В Ш переходе (фиг. 4 ) и третьей парой валков осуществляют формовку криволинейных участков 3 и 4 по радиусам Р,, , уменьщенным на величину, учитывающую пру- жинение, делая одновременно первоначальную формовку отбортовки 2 гибкой участка 8 по радиусу на

угол . в последующих (с 1У по У1 ) переходах 1фиг, 5 - 7) осуществляют трехкратную калибровку на окончатеи1ьный размер криволиней-

ных участков 3 и 4 по радиусам R и доформовку отбортовки 2 с устранением пружинения на радиусном участке 8, сопряжения криволинейного участка 4 и отбортовки 2, причем

углы I и fj равны между собой и равны окончательному размеру JC, точно также соблюдаются и равен-

.ства

)/ ) -1C f 1/ -1/ / - я

2-1 V-5 h-b h, ОзЧ i-f 3-6 «3

I

в/ц ЛЛ-У ,Tj. -i.j - .

Опытное профилирование производили на щестиклетьевом профилегибочном стане 50-530-00 -типа 0,5+2x20:- 25 при скорости профилирования 34,6м/мин. Гнутый профиль ( фиг. 1) с размерами мм; мм; 12,1 мм; мм; мм; мм; мм; мм; мм; S 2 мм, э1 26 , был получен в опытной наладке. В I переходе валки подают -заготовку в рабочий ручей И пары валков.

Во И переходе (фиг. 3) второй парой валков осуществляют формовку

основания 1 с примыкающими криволинейными участками 3, 4 и радиусными участками 5 7 по радиусам готовой детали на высоту окончательной формовки криволинейных участков, оставляя краевые участки 9 и 10 плоскими и горизонтальными, выдерживая размеры: мм, В 18 мм, ii 12,1 мм, мм, мм, R 23 мм, г 2 мм, Г,. 28°21 , 42 28 2Г;42.60 58 ;

j.2 36 20 i lCz-г 24° 38.

В III переходе сфнг. 4) третьей парой валков осуществляют формовку криволинейных участков 3 и 4 по радиусам Rn , уменьшенным на величину, учитывагацую пружинения, делая одновременно первоначальную формовку от- бортовки 2 частичной гибкой радиуст кого участка 8, вьщерживая размеры: ,58 мм, ,36 мм, 12, 1мм,

мм, 1з 9,97 мм, Rn 20 мм, мм, r i., 52°42 , KVj 2821, jf eo Jba , i 5-3 36 2o , 4. .

В 1У переходе (фиг. 5 ) четвертой

парой валков осуществляли калибровку криволинейных участков 3 и 4 по окончательным размерам и дальнейшую формовку отбортовки 2 гибкой радиус3

ного участка 8, выдерживая размеры: мм мм; 8 12,1 мм; MMJ мм; (,6 мм; R 23 мм мм;. Vi 28 2Г ;

Гг-4 Гь- 28 21 ;

.Л.А 60°58 ; У1,36°20 ; .

В V переходе (фиг. 6 ) пятой парой валков осуществляли вторую калибров ку криволинейных участков 3 и 4 по окончательным размерам и следующую формовку отбортовки 2 гибкой радиусного участка 8( с учетом угла пружи- нения, который для данного случая равен 3 ), выдерживая размеры: мм; В 18 мм; ,1 мм; мм; мм; 8,0 мм; R 23 мм; мм; 26°; У,-5 28 2Г ; JVf 46°07 ; ;Гз-5 28°21 ; jT.-s 60 58 , гГ5-5 36°20 , 4 84° 29.

В VI переходе (фиг. 7 ) шестой парой валков осуществляют третью калибровку криволинейных участков 3 и 4 и общую калибровку всего профиля вместе с отбортовкой 2 по окончательным размерам, а именно :А 19 мм; мм; ,1 мм; мм; мм; ,0 мм; мм; К 23 мм; 2 мм; 60°; Х. ;

/переход

, Г1-4 28 2Г ; IfVb 60°58 ; ( 5-6 3620 ; j ;.6 8l 29 .

Полученные по предлагаемому способу гнутые профили для планок транспортеров отличаются повышенным качеством и точностью размеров радиусов закругленных участков полок, что обеспечивает плотное взаимное прилегание планок и плавное движение их

в процессе работы, чем улучшаются условия работы транспортера и повышается его надежность.

Предлагаемый способ позволяет на 50% сократить количество клетей

в процессе формирования профипя , планки транспортера с требуемой точностью размеров сечения в сравнении с известным.

При формообразовании профиля по

известному способу для формования средней части профиля путем постепенного набора заданного угла наклона элемента требуется три клети вместо одной, кроме того, если произ-

водить многократную калибровку для обеспечения качества по известному способу,изготовление профиля планки транспортера требует 10-12- клетьевого стана вместо 6-клетьевого по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых @ -образных профилей | 1982 |

|

SU1118448A1 |

| Способ изготовления гнутых несимметричных профилей полузакрытого типа | 1981 |

|

SU997902A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299645A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1710166A1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| Способ изготовления элементов двойной толщины у кромок гнутых профилей | 1984 |

|

SU1159682A1 |

переход

Шпереход

Фиг.7

ВНИИПИ Заказ 8458/8 Тираж 774 Подписное Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

| Типовые прогрессивные технологические процессы и оборудование для для изготовления гнутых профилей | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| М | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

Авторы

Даты

1986-01-15—Публикация

1984-04-05—Подача