2, Устройство для соединения труб из термопластов, содержащее корпус с направляющими, на которых смонтированы зажимные хомуты, и дисковый нагреватель с закрепленными на его торцах сменными полыми оправками, отличающееся тем, что, с целью повышения качества соединения тонкостенных труб неравных диаметров, оправка со стороны меньшей трубы выполнена с цилиндрическим участком, сопряженным с одной стороны с нагревателем по радиусу отбортовки, а с другой стороны переходящим в усеченный конус, разность наружных радиусов

Изобретение относится к области сварки пластмасс, а именно к сварке труб из термопластов с помощью электронагревательных элементов, и может быть использовано при строительстве трубопроводов из термопластов с толщиной стенки труб мене 4 мм.

Цель изобретения - повьш1ение качества соединения тонкостенных труб неравных диаметров.

Цель достигается за счет исключения резкого изменения сечения по длине трубопровода при сварке труб неравных диаметров, снижения внутренних напряжений, создания равномерного давления оплавления и осадк по всей свариваемой поверхности.

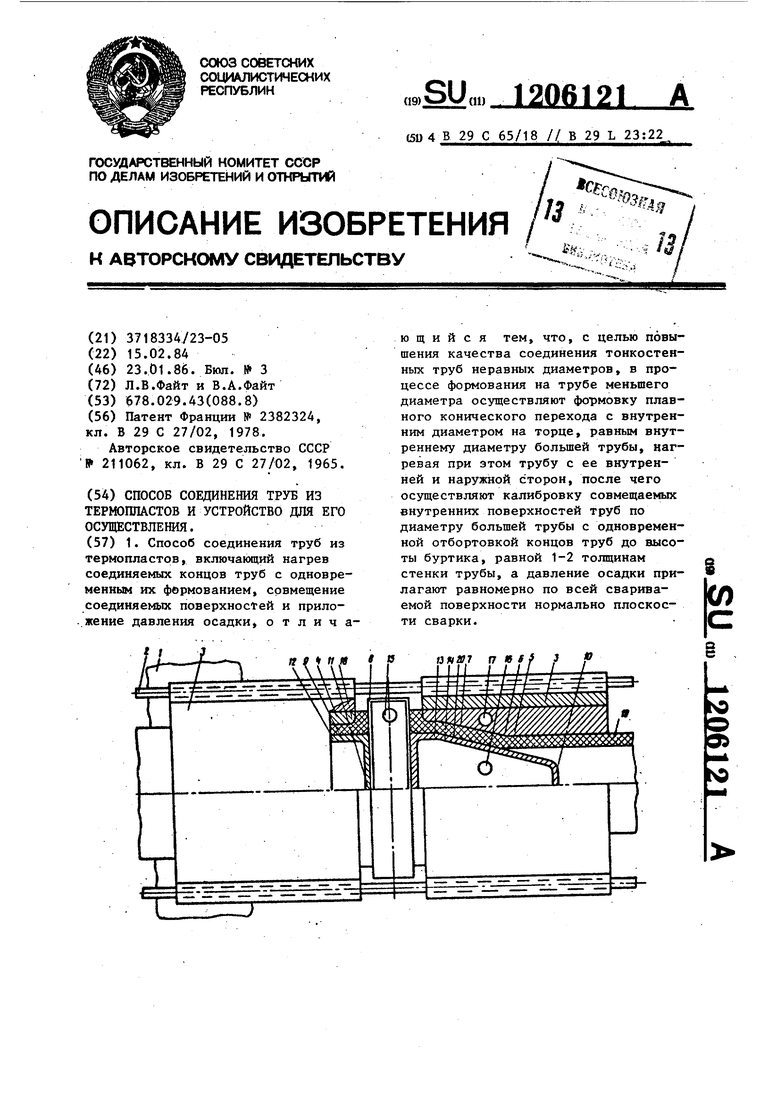

На чертеже изображено устройство вид сверху.

Устройство для соединения труб из термопластов содержит корпус 1 с направляющими 2, в которых смонтированы подвижные зажттные хомуты 3, сменные вкладыши 4 и 5 для трубы большего диаметра и трубы меньшего диаметра соответственно, закрепленные в зажимных хомутах 3. Вкладьшх 5 выполнен с зажимной 6 и формующей 7 частями, причем зажимная часть 6 выполнена по форме трубы меньшего диаметра, и форьгующая часть 7 - по форме плавного конического пере206121

большего и меньшего оснований которого относится к его высоте как

1:2,5, э оправка со стороны большей трубы выполнена в виде стакана, днище которого сопряжено с нагревателем по радиусу отбортовки, при этом зажимные хомуты снабжены сменными вкладьшами, один из кото- . рых, расположенный в зажимном хомуте для меньшей трубы, выполнен с зажимной цилиндрической и с формующей конической частями , а оправка со стороны меньшей трубы и формующая часть вкла дьш1а снабжены нагревательными элементами.

хода ит трубы меньшего диаметра к трубе большего диаметра.

Устройство содержит также дисковый нагреватель 8, на торцах которого закреплены соосно сменные полые оправки 9 и 10. Оправка 9, расположенная со стороны большей трубы, выполнена в виде стакана, днише 11 которого сопряжено с нагревателем 8 переходным радиусом, соответствующим радиусу отбортовки, а свободный конец оправки 9 выполнен с конической направляющей 12 для трубы. Оправка 10, расположенная со стороны меньшей трубы, выполнена с цилиндрическим участком 13, сопряженным с нагревателем 8 переходным радиусом, соответствующим радиусу отбортовки и с участком 14 в виде усеченного конуса, обращенного

к цилиндрическому участку 13 большим основанием.

Наружный диаметр большего основания усеченного конуса соответствует внутреннему диаметру большей трубы,

наружньй диаметр меньшего основания на 5 мм меньше внутреннего диаметра меньшей трубы. Разность наружных радиусов большего и меньшего оснований усеченного конуса относится

к высоте усеченного конуса как 1:2,5. Нагреватель 8, оправка 10, расположенная со стороны меньшей трубы и формирующая часть 7 вклады3

ша 5 содержат встроенные нагревательные элементы 15-17 соответственно. Соотношение геометрических размеров усеченного конуса выбрано из условия обеспечения ламинарного течения жидкости, так как тонкостенные трубы на приложение внешних нагрузок не рассчитаны.

Способ реализуется следующим образом.

Подготовленные под сварку трубы

18и 19 большего и меньшего диаметров устанавливаются соответственно

в зажимных хомутах 3, в которых закреплены сменные вкладьши 4 и 5. Вылет труб 18 и 19 из зажимных хомутов 3 равен-высоте отбортовки. После зажатия труб включают нагревательные элементы 16 и 17 сменной полой оправки 10 и формующей части 7 вкла- дьш1а 5, зажимные хомуты подаются в крайнее заднее положение и в зону сварки вводят дисковый нагреватель 8 таким образом, чтобы конец сменной полой оправки 10 вошел внутрь трубы

19и прилагают давление формовки. В процессе формования при введении оправки 10 внутрь трубы 19 на Т15убе 19 меньшего диаметра осуществляют формовку плавного конического перехода 20 с внутренним диаметром на торце, равным внутреннему диаметру большей трубы 18. При этом трубу 19 нагревают с двух сторон нагревательными элементами 16 и 17. В процессе формовки плавного конического перехода 20 на трубе 19 осуществляют подогрев стенок труб путем включения нагревательного элемента 15 нагревателя 8 и подачи труб до упора в нагреватель 8. По окончании формовки конического перехода 20 производят калибровку совмещаемых внутренних поверхностей труб: большей трубы - оправкой 9, а меньшей трубы - цилиндрическим участком 13 оправки 10. Одновременно осуществляют отбортовку беих труб до высоты буртика, равной

Редактор А. Сабо Заказ 8623/17

Составитель Н. Елисеева

Техред О.Ващишина Корректор. Колб

Тираж 640

Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

06121

1-2 толщинам стенки трубы, и прилыгают давление оплавления.

Высота буртика определена из соображений более равномерного рас5 пределения давления оплавления и осадки, прочности соединения, требуемой точности совмещения свариваемых кромок. С уменьшением толщины стенки и увеличением диаметра трубы вероят10 ность точного совмещения свариваемых кромок уменьшается. Высота буртика равна толщине стенки трубы для труб тяжелого типа. Для труб среднего и среднелегкого типа высота буртика

15 равна 1,5 толщины стенки трубы, для труб легкого типа высота буртика равна 2 толщинам стенки трубы. После оплавления свариваемых поверхностей зажимные хомуты 3 отводят в крайнее

20 заднее положение и удаляют нагреватель из зоны сварки, затем быстро (не более 3 сек) зажимные хомуты 3 подают в сторону переднего положения до контакта оплавленных поверхностей,

25 проверяют правильность их совмещения и прилагают давление осадки нормально плоскости сварки. При этом устойчивость размягченной трубы 19 обеспечивается ее упором в формующие по30 верхности вкладЬш1ей 5. Под действием равномерного давления осадки, вследствие передачи усилия осадки непос- редсувенно на буртики нормально свариваемым поверхностям, образуется

, сварное соединение, причем часть расплава, вытесненная на верхнюю поверх- ность труб, заполняет разделку между изогнутыми стенками труб 18 и 19, не уменьшая проходного сечения труб. Формовка плавного конического перехода, отбортовка кромок труб и сварка могут вестись на форсированных и мягких режимах, принятых для данного термопласта. После охлаждения до заданной температуры давление осадки снимают, соединение извлекают из зажимных хомутов, процесс повторяют.

40

45

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стыковой сварки труб из термопластов | 1984 |

|

SU1219404A1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| Нагреватель для стыковой сварки труб из термопластов | 1986 |

|

SU1419909A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

| Устройство для контактной сварки труб из термопластов | 1980 |

|

SU912524A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

1. Способ соединения труб из термопластов, включающий нагрев соединяемых концов труб с одновременным их формованием, совмещение соединяемьос поверхностей и прило.жение давления осадки, отличающийся тем, что, с целью повышения качества соединения тонкостенных труб неравных диаметров, в процессе формования на трубе меньшего диаметра осуществляют формовку плавного конического перехода с внутренним диаметром на торце, равным внутреннему диаметру большей трубы, нагревая при этом трубу с ее внутренней и наружной сторон, после чего осуществляют калибровку совмещаемых внутренних поверхностей труб по диаметру большей трубы с одновременной отбортовкой концов труб до высоты буртика, равной 1-2 толщинам стенки трубы, а давление осадки прилагают равномерно по всей свариваемой поверхности нормально плоскости сварки. (Л

| БРОНЕБОЙНЫЙ СНАРЯД | 2008 |

|

RU2382324C1 |

| Солесос | 1922 |

|

SU29A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-01-23—Публикация

1984-02-15—Подача