Ю

СХ) СП

ааЛ

О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стыковой сварки труб из термопластов | 1984 |

|

SU1219404A1 |

| Способ соединеия труб из термопластов и устройство для его осуществления | 1984 |

|

SU1206121A1 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Установка для сварки пластмассовых труб | 1983 |

|

SU1141006A1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU753663A1 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| Устройство для контактной стыковой сварки термопластов | 1988 |

|

SU1608076A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

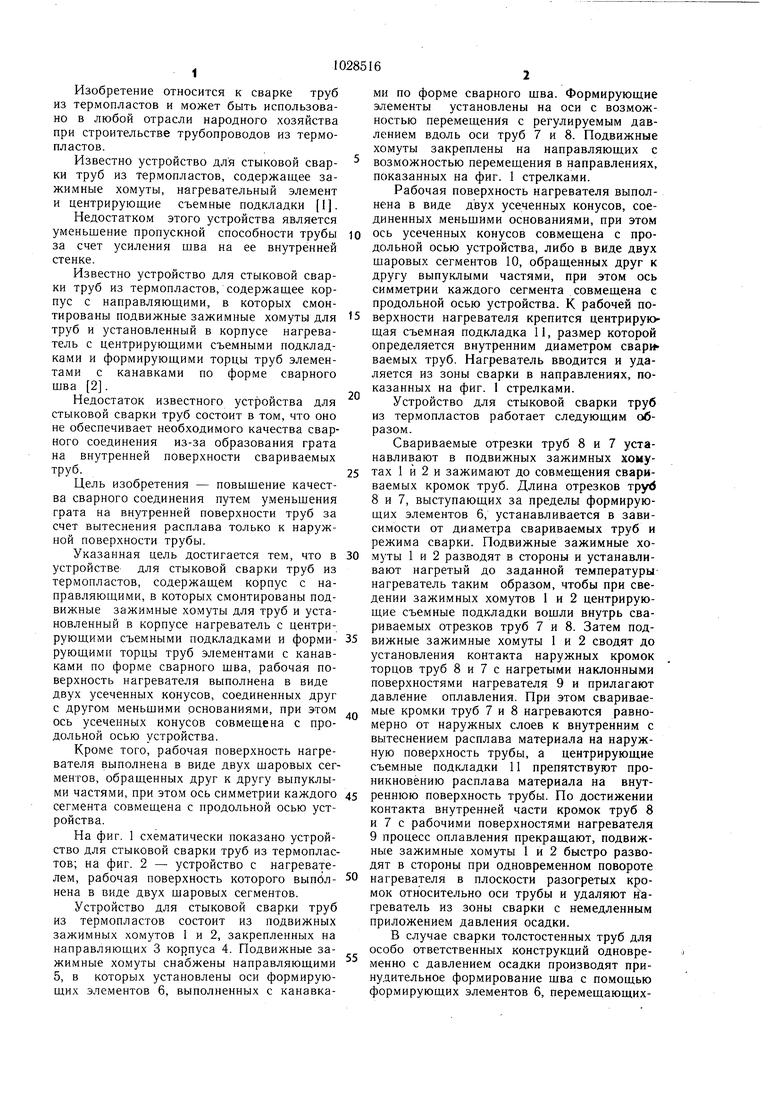

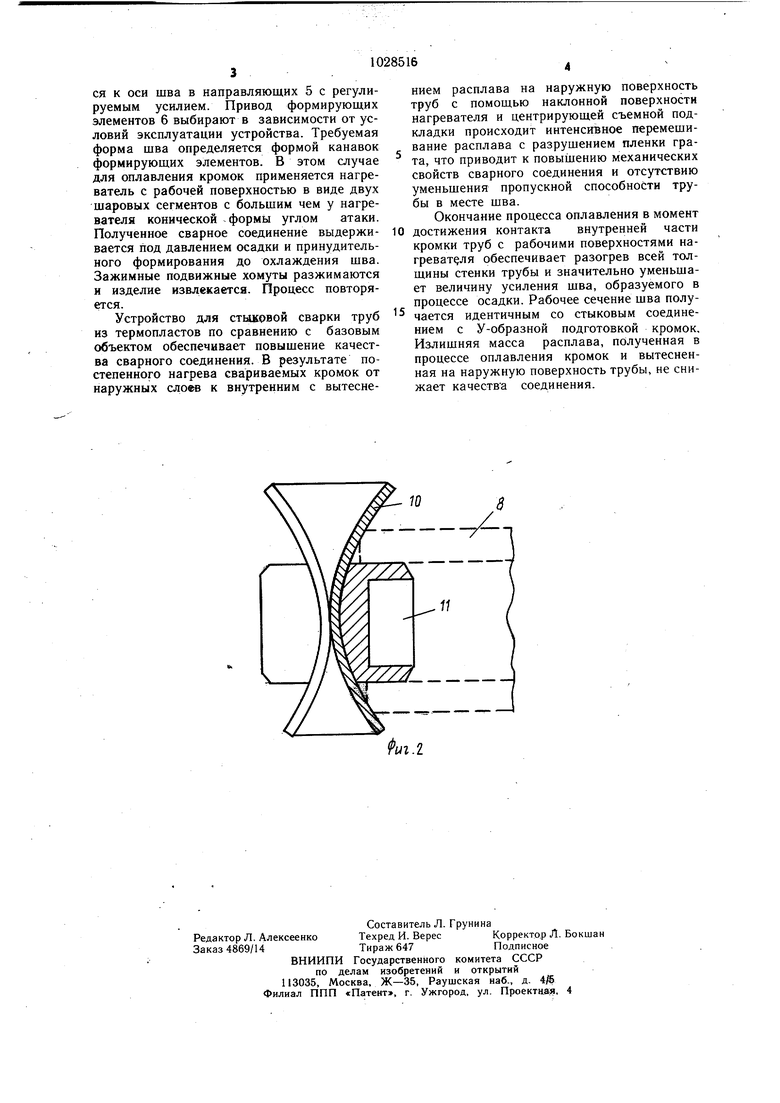

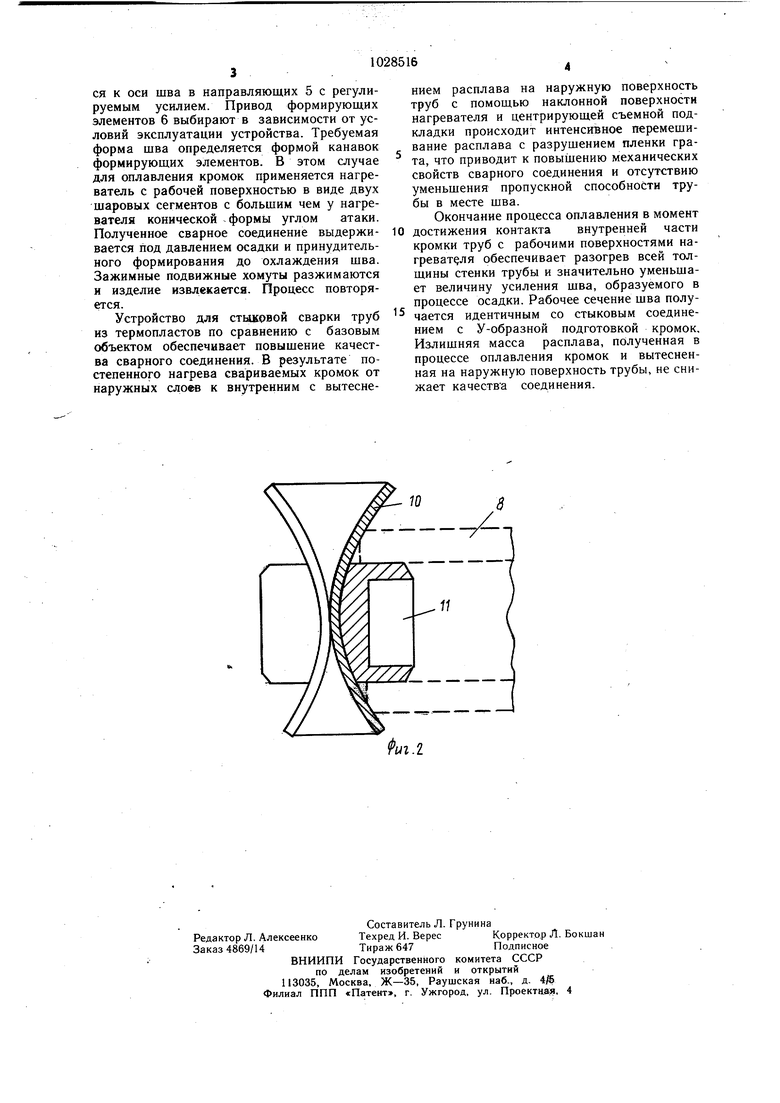

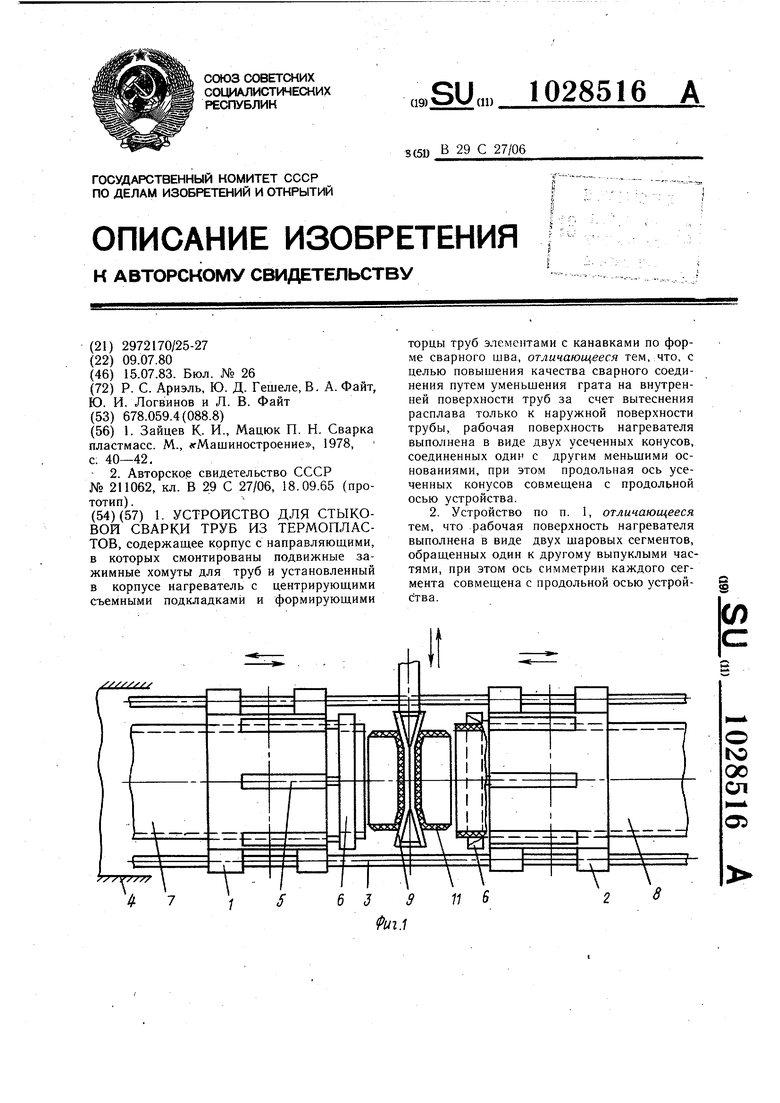

1. УСТРОЙСТВО ДЛЯ СТЫКОВОЙ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ, содержащее корпус с направляющими, в которых смонтированы подвижные зажимные хомуты для труб и установленный в корпусе нагреватель с центрирующими съемными подкладками и формирующими торцы труб элементами с канавками по форме сварного шва, отличающееся тем, что, с целью повышения качества сварного соединения путем уменьшения грата на внутренней поверхности труб за счет вытеснения расплава только к наружной поверхности трубы, рабочая поверхность нагревателя выполнена в виде двух усеченных конусов, соединенных один с другим меньшими основаниями, при этом продольная ось усеченных конусов совмещена с продольной осью устройства. 2. Устройство по п. 1, отличающееся тем, что рабочая поверхность нагревателя выполнена в виде двух шаровых сегментов, обращенных один к другому выпуклыми частями, при этом ось симметрии каждого сегг мента совмещена с продольной осью устройства. (Л

б J ff 11 S Pui.1 Изобретение относится к сварке труб из термопластов и может быть использовано в любой отрасли народного хозяйства при строительстве трубопроводов из термопластов. Известно устройство для стыковой сварки труб из термопластов, содержащее зажимные хомуты, нагревательный элемент и центрирующие съемные подкладки 1. Недостатком этого устройства является уменьшение пропускной способности трубы за счет усиления шва на ее внутренней стенке. Известно устройство для стыковой сварки труб из термопластов, содержащее корпус с направляющими, в которых смонтированы подвижные зажимные хомуты для труб и установленный в корпусе нагреватель с центрирующими съемными подкладками и формирующими торцы труб элементами с канавками по форме сварного шва 2. Недостаток известного устройства для стыковой сварки труб состоит в том, что оно не обеспечивает необходимого качества сварного соединения из-за образования грата на внутренней поверхности свариваемых труб. Цель изобретения - повышение качества сварного соединения путем уменьшения грата на внутренней поверхности труб за счет вытеснения расплава только к наружной поверхности трубы. Указанная цель достигается тем, что в устройстве для стыковой сварки труб из термопластов, содержащем корпус с направляющими, в которых смонтированы подвижные зажимные хомуты для труб и установленный в корпусе нагреватель с центрирующими съемными подкладками и формирующимн торцы труб элементами с канавками по форме сварного шва, рабочая поверхность нагревателя выполнена в виде двух усеченных конусов, соединенных друг с другом меньщими основаниями, при этом ось усеченных конусов совмещена с продольной осью устройства. Кроме того, рабочая поверхность нагревателя выполнена в виде двух шаровых сегментов, обращенных друг к другу выпуклыми частями, при этом ось симметрии каждого сег.мента совмещена с продольной осью устройства. На фиг. 1 схематически показано устройство для стыковой сварки труб из термопластов; на фиг. 2 - устройство с нагревателем, рабочая поверхность которого выпблнена в виде двух щаровых сегментов. Устройство для стыковой сварки труб из термопластов состоит из подвижных зажимных хомутов 1 и 2, закрепленных на направляющих 3 корпуса 4. Подвижные зажимные хомуты снабжены направляющими 5, в которых установлены оси формирующих элементов 6, выполненных с канавками ПО форме сварного щва. Формирующие элементы установлены на оси с возможностью перемещения с регулируемым давлением вдоль оси труб 7 и 8. Подвижные хомуты закреплены на направляющих с возможностью перемещения в направлениях, показанных на фиг. 1 стрелками. Рабочая поверхность нагревателя выполнена в виде двух усеченных конусов, соединенных меньщими основаниями, при этом ось усеченных конусов совмещена с продольной осью устройства, либо в виде двух шаровых сегментов 10, обращенных друг к другу выпуклыми частями, при этом ось симметрии каждого сегмента совмещена с продольной осью устройства. К рабочей поверхности нагревателя крепится центрирующая съемная подкладка И, размер которой определяется внутренним диаметром свар ваемых труб. Нагреватель вводится и удаляется из зоны сварки в направлениях, показанных на фиг. 1 стрелками. Устройство для стыковой сварки труб из термопластов работает следующим oibразом. Свариваемые отрезки труб 8 и 7 устанавливают в подвижных зажимных хомутах 1 и 2 и зажимают до совмещения свариваемых кромок труб. Длина отрезков труй 8 и 7, выступающих за пределы формирующих элементов 6, устанавливается в зависимости от диаметра свариваемых труб и режима сварки. Подвижные зажимные хомуты 1 и 2 разводят в стороны и устанавливают нагретый до заданной температуры нагреватель таким образом, чтобы при сведении зажимных хомутов 1 и 2 центрирующие съемные подкладки вощли внутрь свариваемых отрезков труб 7 и 8. Затем подвижные зажимные хомуты 1 и 2 сводят до установления контакта наружных кромок торцов труб 8 и 7 с нагретыми наклонными поверхностями нагревателя 9 и прилагают давление оплавления. При этом свариваемые кромки труб 7 и 8 нагреваются равномерно от наружных слоев к внутренним с вытеснением расплава материала на наружную поверхность трубы, а центрирующие съемные подкладки 11 препятствуют проникновению расплава материала на внутреннюю поверхность трубы. По достижении контакта внутренней части кромок труб 8 и 7 с рабочими поверхностями нагревателя 9 процесс оплавления прекращают, подвижные зажимные хомуты 1 и 2 быстро разводят в стороны при одновременном повороте нагревателя в плоскости разогретых кромок относительно оси трубы и удаляют i aгреватель из зоны сварки с немедленным приложением давления осадки. В случае сварки толстостенных труб для особо ответственных конструкций одновременно с давлением осадки производят принудительное формирование щва с помощью формирующих элементов 6, перемещающихся к оси шва в направляющих 5 с регулируемым усилием. Привод формирующих элементов 6 выбирают в зависимости от условий эксплуатации устройства. Требуемая форма шва определяется формой канавок формирующих элементов. В этом случае для оплавления кромок применяется нагреватель с рабочей поверхностью в виде двух шаровых сегментов с большим чем у нагревателя конической формы углом атаки. Полученное сварное соединение выдерживается под давлением осадки и принудительного формирования до охлаждения шва. Зажимные подвижные хомуты разжимаются и изделие извлекается. Процесс повторяется. Устройство для стыковой сварки труб на термопластов по сравнению с базовым объектом обеспечивает повышение качества сварного соединения. В результате постепенного нагрева свариваемых кромок от наружных слоев к внутренним с вытесне8нием расплава на наружную поверхность труб с помощью наклонной поверхности нагревателя и центрирующей съемной подкладки происходит интенсивное перемешивание расплава с разрушением пленки грата, что приводит к повышению механических свойств сварного соединения и отсутствию уменьшения пропускной способности трубы в месте шва. Окончание процесса оплавления в момент достижения контакта внутренней части кромки труб с рабочими поверхностями нагреват ля обеспечивает разогрев всей толщины стенки трубы и значительно уменьщает величину усиления шва, образуемого в процессе осадки. Рабочее сечение шва получается идентичным со стыковым соединением с У-образной подготовкой кромок, Излишняя масса расплава, полученная в процессе оплавления кромок и вытесненная на наружную поверхность трубы, не снижает качества соединения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зайцев К | |||

| И., Мацюк П | |||

| Н | |||

| Сварка пластмасс | |||

| М., «Машиностроение, 1978, с; 40-42 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для СВАРКИ ПОЛИМЕРНЫХ ТРУБ | 0 |

|

SU211062A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-07-15—Публикация

1980-07-09—Подача