1

Изобретение относится к области обработки трубных заготовок давлением и касается устройства подачи трубных заготовок в обрабатывающие машины, а именно в пресс с пульсирующей нагрузкой.

Цель изобретения - повьшение производительности технологического процесса путем уменьшения обратного хода заготовки.

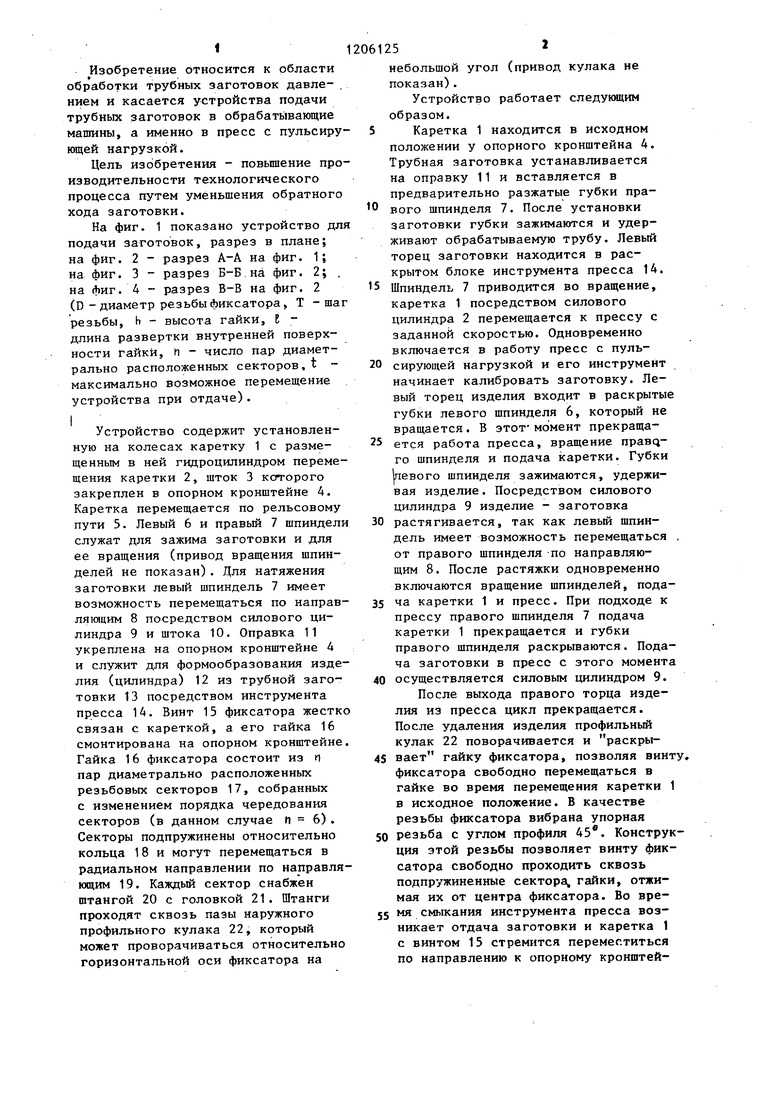

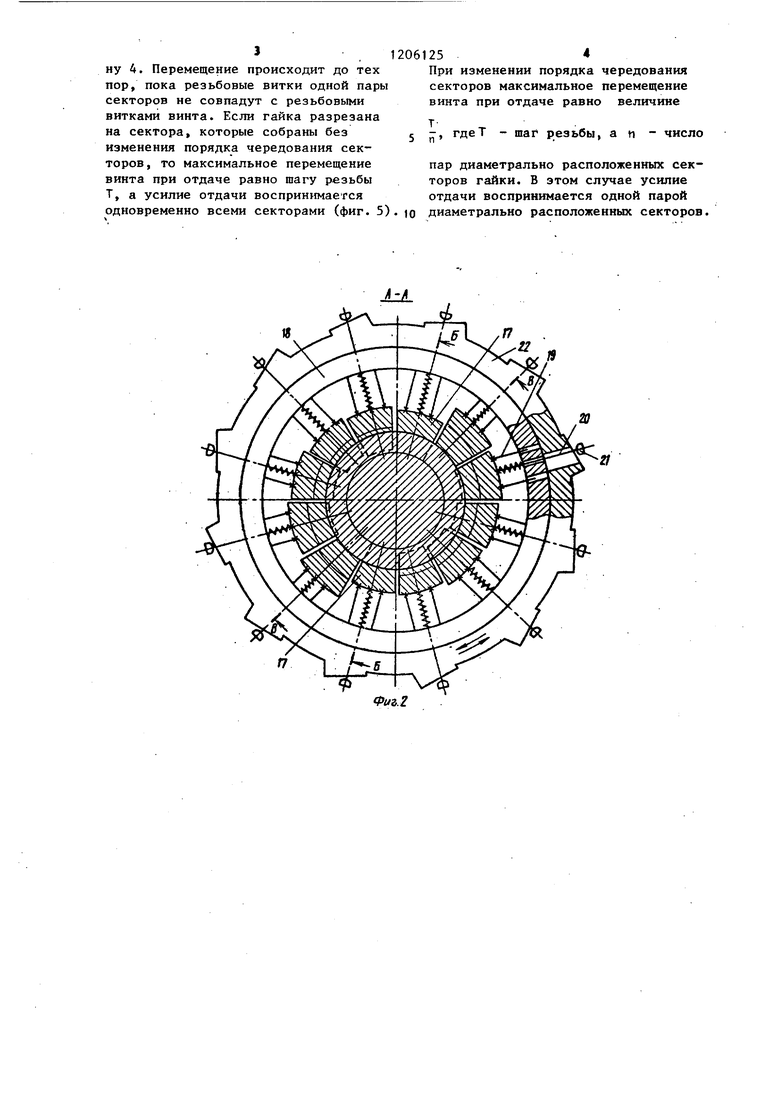

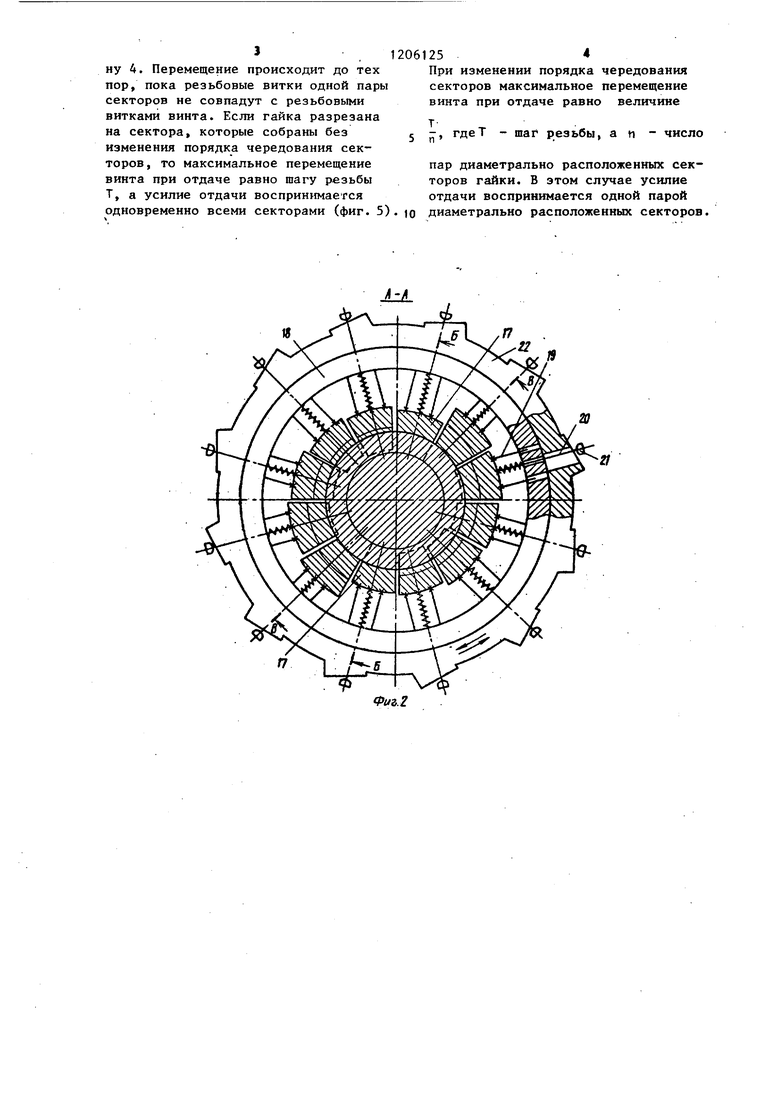

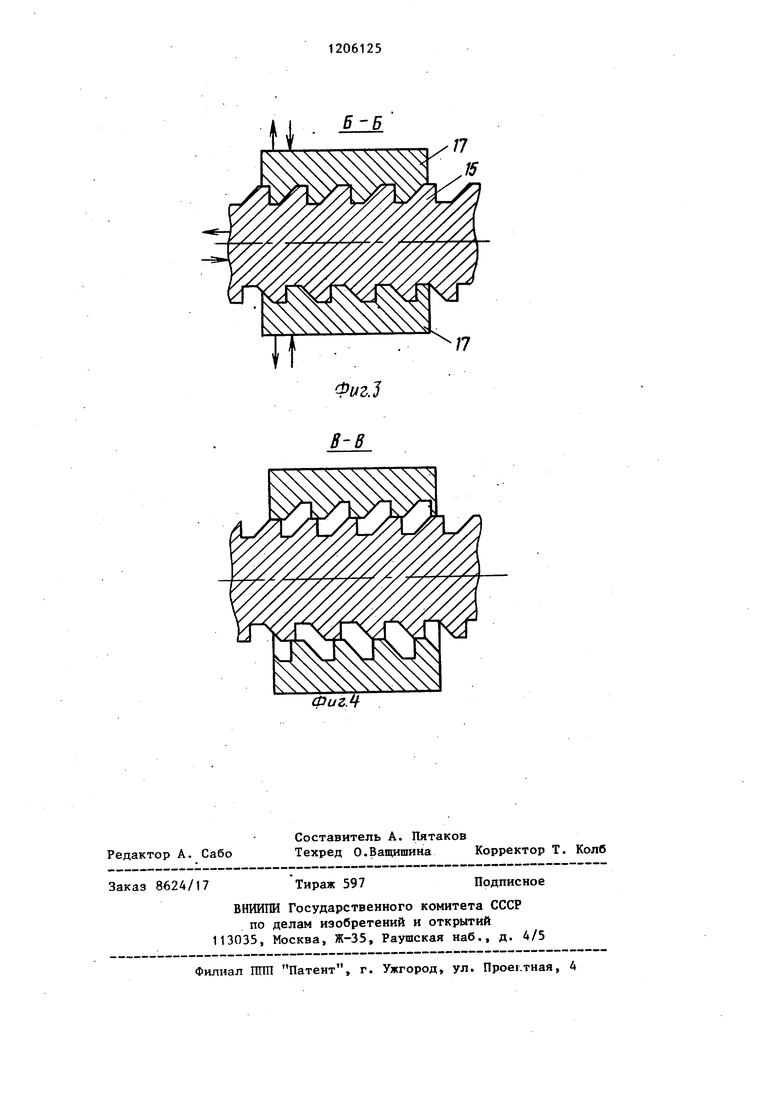

На фиг. 1 показано устройство для подачи заготовок, разрез в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б.на фиг. 2; . на фиг. 4 - разрез В-В на фиг. 2 (D - диаметр резьбы фиксатора, Т -шаг резьбы, h - высота гайки, В - длина развертки внутренней поверхности гайки, п - число пар диаметрально расположенных секторов,t - максимально возможное перемещение устройства при отдаче).

Устройство содержит установленную на колесах каретку 1 с размещенным в ней гидроцилиндром перемещения каретки 2, шток 3 которого закреплен в опорном кронштейне 4. Каретка перемещается по рельсовому пути 5. Левый 6 и правый 7 шпиндел служат для зажима заготовки и для ее вращения (привод вращения шпинделей не показан). Для натяжения заготовки левый шпиндель 7 имеет возможность перемещаться по направляющим 8 посредством силового цилиндра 9 и штока 10. Оправка 11 укреплена на опорном кронштейне 4 и служит для формообразования изделия (цилиндра) 12 из трубной заготовки 13 посредством инструмента пресса 14. Винт 15 фиксатора жестк связан с кареткой, а его гайка 16 смонтирована на опорном кронштейне Гайка 16 фиксатора состоит из п пар диаметрально расположенных резьбовых секторов 17, собранных с изменением порядка чередования секторов (в данном случае П 6). Секторы подпружинены относительно кольца 18 и могут перемещаться в радиальном направлении по направляющим 19. Каждьй сектор снабжен штангой 20 с головкой 21. Штанги проходят сквозь пазы наружного профильного кулака 22, который может проворачиваться относительно горизонтальной оси фиксатора на

10

25

206125

небольшой угол (привод кулака не показан).

Устройство работает следующим образом.

Каретка 1 находится в исходном положении у опорного кронштейна 4. Трубная заготовка устанавливается на оправку 11 и вставляется в предварительно разжатые губки правого шпинделя 7. После установки заготовки губки зажимаются и удерживают обрабатываемую трубу. Левый торец заготовки находится в раскрытом блоке инструмента пресса 14.

15 Шпиндель 7 приводится во вращение, каретка 1 посредством силового цилиндра 2 перемещается к прессу с заданной скоростью. Одновременно включается в работу пресс с пуль20 сирующей нагрузкой и его инструмент начинает калибровать заготовку. Левый торец изделия входит в раскрытые губки левого шпинделя 6, который не вращается. В этот момент прекращается работа пресса, вращение npaBQ- го шпинделя и подача каретки. Губки |певого шпинделя зажимаются, удерживая изделие. Посредством силового цилиндра 9 изделие - заготовка растягивается, так как левый шпиндель имеет возможность перемещаться , от правого шпинделя -по направляющим 8. После растяжки одновременно включаются вращение шпинделей, пода35 ча каретки 1 и пресс. При подходе к прессу правого шпинделя 7 подача каретки 1 прекращается и губки правого шпинделя раскрываются. Подача заготовки в пресс с этого момента

40 осуществляется силовым цилиндром 9. После выхода правого торца изделия из пресса цикл прекращается. После удаления изделия профильный кулак 22 поворачивается и раскры45 вает гайку фиксатора, позволяя винту, фиксатора свободно перемещаться в гайке во время перемещения каретки 1 в исходное положение. В качестве резьбы фиксатора выбрана упорная

50 резьба с углом профиля 45. Конструкция этой резьбы позволяет винту фиксатора свободно проходить сквозь подпружиненные сектора, гайки, отжимая их от центра фиксатора. Во вре55 мя смыкания инструмента пресса возникает отдача заготовки и каретка 1 с винтом 15 стремится переместиться по направлению к опорному кронштей30

, 1

ну 4. Перемещение происходит до тех пор, пока резьбовые витки одной пары секторов не совпадут с резьбовыми витками винта. Если гайка разрезана на сектора, которые собраны без изменения порядка чередования секторов , то максимальное перемещение винта при отдаче равно шагу резьбы Т, а усилие отдачи воспринимается одновременно всеми секторами (фиг. 5).

2061254

При изменении порядка чередования секторов максимальное перемещение винта при отдаче равно величине

5 п Д резьбы, an- число

пар диаметрально расположенных секторов гайки. В этом случае усилие отдачи воспринимается одной парой to диаметрально расположенных секторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

| Устройство для ориентирования и выдачи штучных заготовок к роботизированному комплексу | 1985 |

|

SU1243867A1 |

| Способ изготовления винтовых деталей и устройство для его осуществления | 1980 |

|

SU980897A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| Дыропробивной револьверный пресс | 1985 |

|

SU1286360A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Устройство для изготовления пружин | 1986 |

|

SU1359047A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

15

п

jbL

/7

22

га

Фиг.2

Б Б

/7

Фиг.

ФигМ

Редактор А. Сабо

Составитель А. Пятаков

Техред О.Ващишина Корректор Т. Колб

Заказ 8624/17

Тираж 597

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ИЛИ Патент, г. Ужгород, ул. Проектная, 4

Подписное

| МЕХАНИЗМ ПОДАЧИ ПИЛИГРИМОВОГО СТАНА | 0 |

|

SU358043A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-23—Публикация

1984-03-11—Подача