1

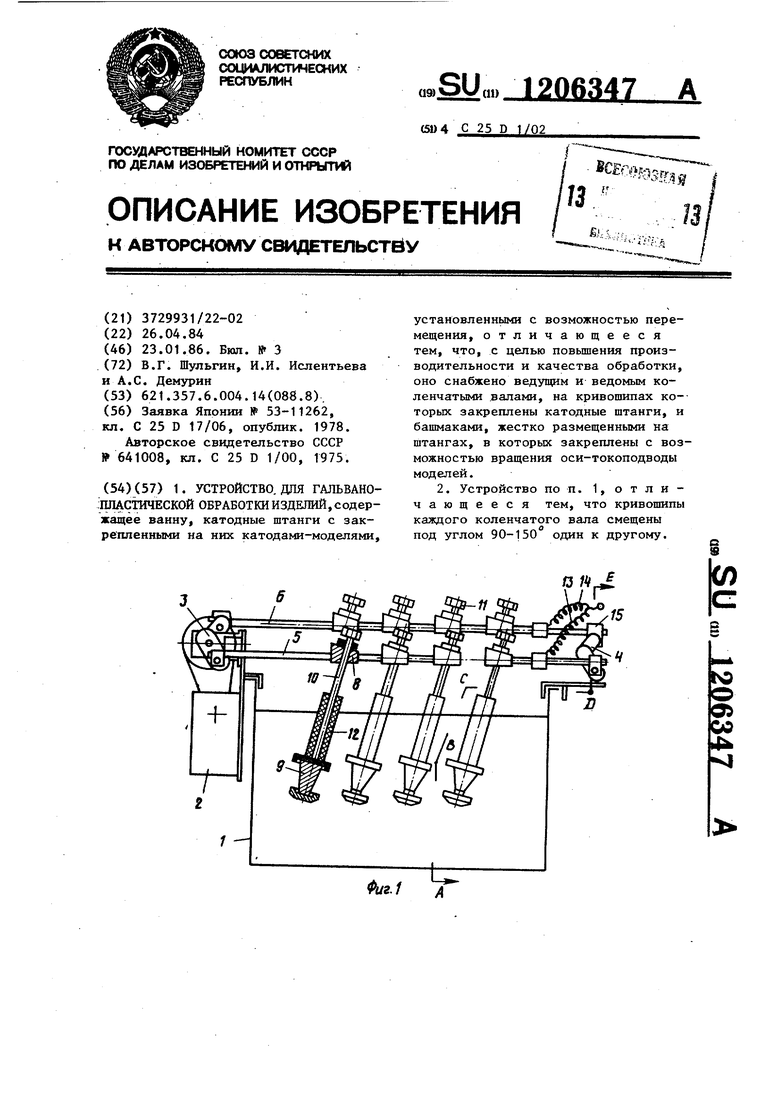

Изобретение относится к области гальванопластики и предназначено для использования в качестве оборудования для проведения процесса наращивания (электроформования) точных деталей сложной формы,, а также для проведения ряда химических и электро химических процессов в гальваностегии и производстве печатных плат.

Цель изобретения - повьшение производительности и качества обработки.

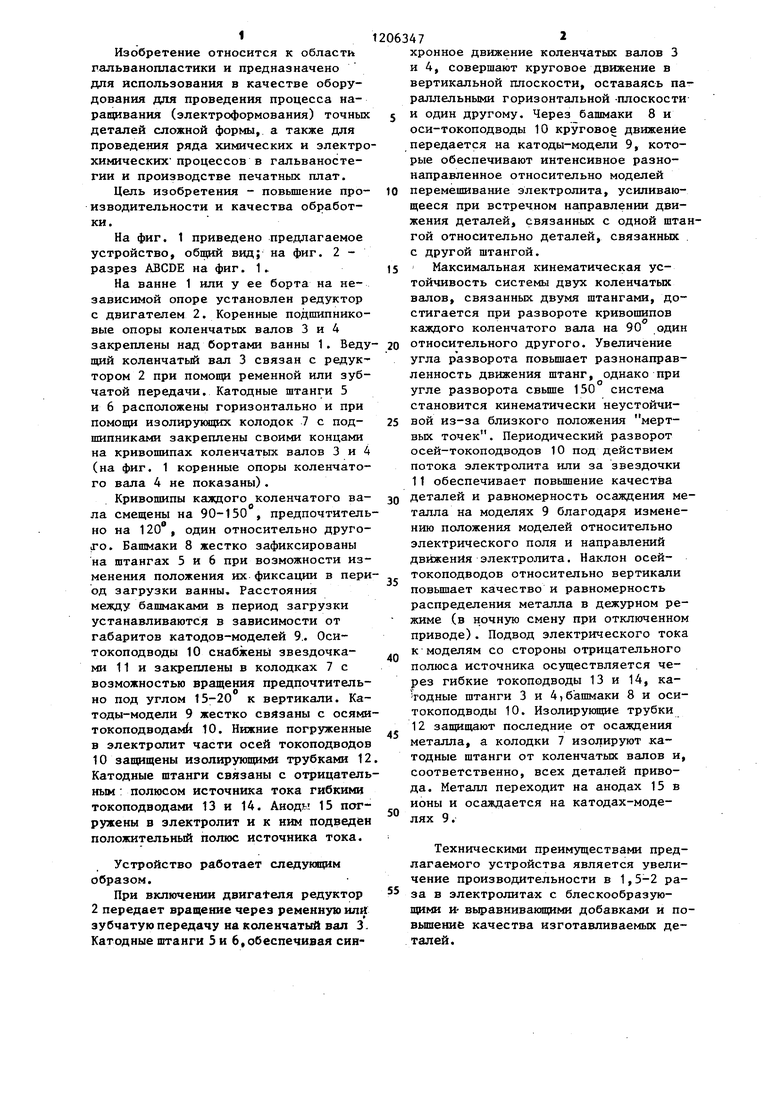

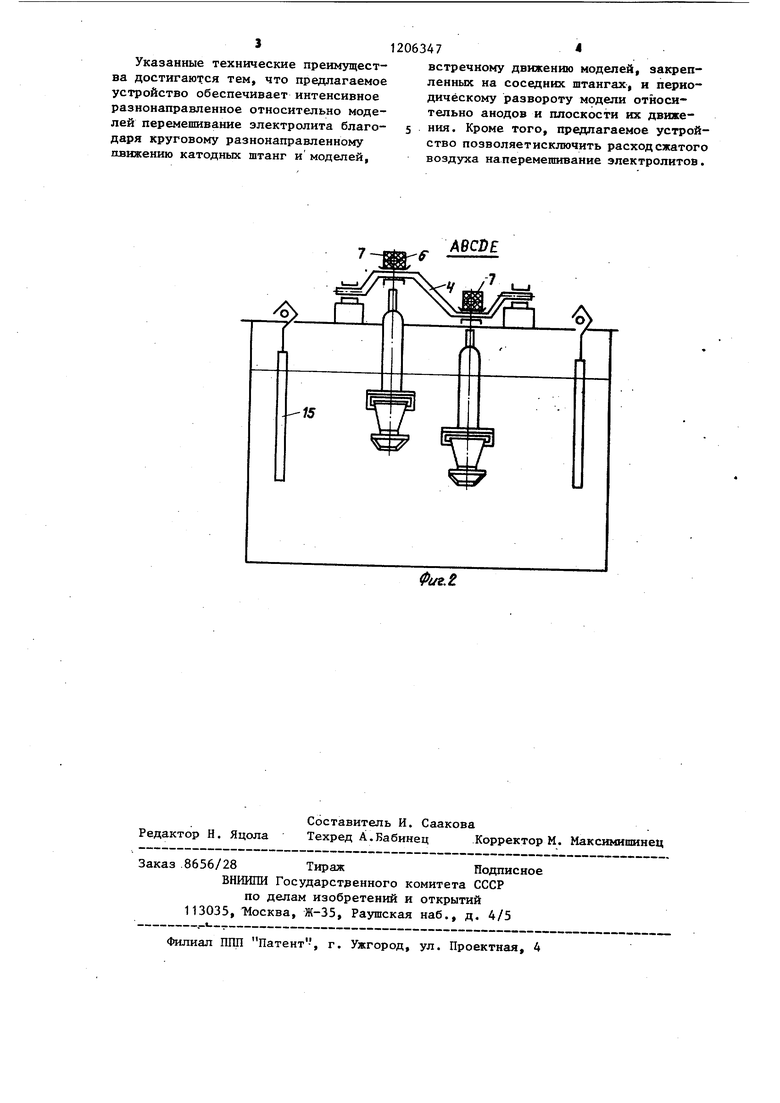

На фиг. 1 приведено предлагаемое устройство, общий вид; на фиг. 2 - разрез ABCDE на фиг. К

На ванне 1 или у ее борта на независимой опоре установлен редуктор с двигателем 2. Коренные подшипниковые опоры коленчатых валов 3 и 4 закреплены над бортами ванны 1. Веду щий коленчатьй вал 3 связан с редуктором 2 при помощи ременной или зубчатой передачи. Катодные штанги 5 и 6 расположены горизонтально и при помощи изолирующих колодок 7 с подшипниками закреплены своими концами на кривошипах коленчатых валов 3 и 4 (на фиг. 1 коренные опоры коленчатого вала 4 не показаны).

Кривошипы каждого коленчатого вала смещены на 90-150 , предпочтительно на 120 , один относительно другого. Башмаки 8 жестко зафиксированы на штангах 5 и 6 при возможности изменения положения их фиксации в период загрузки ванны. Расстояния между башмаками в период загрузки устанавливаются в зависимости от габаритов катодов-моделей 9.. Оси- токоподводы 10 снабжены звездочками 1 1 и закреплены в колодках 7 с возможностью вращения предпочтительно под углом 15-20 к вертикали. Катоды-модели 9 жестко связаны с осями токоподводам 10. Нижние погруженные в электролит части осей токоподводов 10 заощщены изолирующими трубками 12 Катодные штанги связаны с отрицательным : полюсом источника тока гибкими токоподводами 13 и 14. Аноды 15 паг- ружены в электролит и к ним подведен положительный полюс источника тока.

Устройство работает следующим образом.

При включении двигateля редуктор 2 передает вращение через ременную или зубчатую передачу на коленчатый вал 3. Катодные штанги 5 и 6,обеспечивая син2063472

хронное движение коленчатых валов 3 и 4, совершают круговое движение в вертикальной плоскости, оставаясь параллельными горизонтальной -плоскости

5 и один другому. Через башмаки 8 и оси-токоподводы 10 круговое движение передается на катоды-модели 9, которые обеспечивают интенсивное разнонаправленное относительно моделей

10 перемешивание электролита, усиливающееся при встречном направлении движения деталей, связанных с одной штангой относительно деталей, связанных с другой штангой.

)5 Максимальная кинематическая устойчивость системы двух коленчатых валов, связанных двумя штангами, достигается при развороте кривошипов каждого коленчатого вала на 90 один 20 относительного другого. Увеличение

угла разворота повьш1ает разнонаправ- ленность движения штанг, однако при угле разворота свьш1е 150 система становится кинематически неустойчи25 вой из-за близкого положения мертвых точек. Периодический разворот осей-токоподводов 10 под действием потока электролита или за звездочки 11 обеспечивает повьш1ение качества

3Q деталей и равномерность осаждения металла на моделях 9 благодаря изменению положения моделей относительно электрического поля и направлений движения электролита. Наклон осей- токоподводов относительно вертикали повьш1ает качество и равномерность распределения металла в дежурном режиме (в ночную смену при отключенном приводе). Подвод электрического тока к моделям со стороны отрицательного

35

40

45

50

полюса источника осуществляется через гибкие токоподводы 13 и 14, ка- годные штанги 3 и 4, башмаки 8 и оси- токоподводы 10. Изолирующие трубки 12 защищают последние от осаждения металла, а колодки 7 изолируют катодные штанги от коленчатых валов и, соответственно, всех деталей привода. Металл переходит на анодах 15 в ионы и осаждается на катодах-моделях 9.

Техническими преимуществами предлагаемого устройства является увеличение производительности в 1,5-2 ра- за в электролитах с блескообразую- щими и- выравнивающими добавками и по- вьш1ение качества изготавливаемых деталей.

Указанные технические преимущества достигаются тем, что предлагаемое устройство обеспечивает интенсивное разнонаправленное относительно моделей перемешивание электролита благодаря круговому разнонаправленному движению катодных штанг и моделей.

1206347

встречному движению моделей, закрепленных на соседних штангах, и периодическому развороту модели относительно анодов и плоскости их движе- 5 НИН. Кроме того, предлагаемое устройство позволяетисключить расход сжатого воздуха наперемешивание электролитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванохимическойОбРАбОТКи дЕТАлЕй | 1979 |

|

SU846605A1 |

| Устройство для гальванопластической обработки деталей | 1984 |

|

SU1186706A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНЫЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2022 |

|

RU2801976C1 |

| КОМБИНИРОВАННАЯ ВАННА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2023 |

|

RU2811319C1 |

| Устройство для нанесения гальванических покрытий | 1986 |

|

SU1355647A1 |

| Устройство для нанесения электролитических покрытий | 1978 |

|

SU749943A1 |

| Устройство для гальванической обработки мелких деталей | 1984 |

|

SU1216259A1 |

| Установка для нанесения покрытий на пористый материал | 1989 |

|

SU1678908A1 |

| Устройство для электрохимической обработки мелких деталей | 1981 |

|

SU990888A1 |

| Устройство для электрохимической обработки изделий | 1990 |

|

SU1733508A1 |

ABCDE

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Устройство для гальванопластической обработки деталей | 1975 |

|

SU641008A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-01-23—Публикация

1984-04-26—Подача