Известен способ контроля по хорде постоянной длины больших диаметров цилиндрических изделий, обрабатываемых, например, на карусельных станках.

Описываемый способ контроля в отличие от известного повышает производительность контрольных операций и позволяет производить контроль, в процессе обработки изделия. Это достигается тем, что на поверхность обрабатываемой детали наносят, например, магнитную или радиоактивную метку и по углу поворота детали, соответствующему перемещению метки по дуге, стягиваемой хордой постоянной длины, определяЕот проверяемый диаметр.

Для осуществления способа используется устройство, состоящее из двух фиксирующих перемещепий метки магнитных головок, расположенных на определенном расстоянии одна от другой и подающих сигнал на установленный на оси вращения детали датчик, отсчитывающий угол поворота детали.

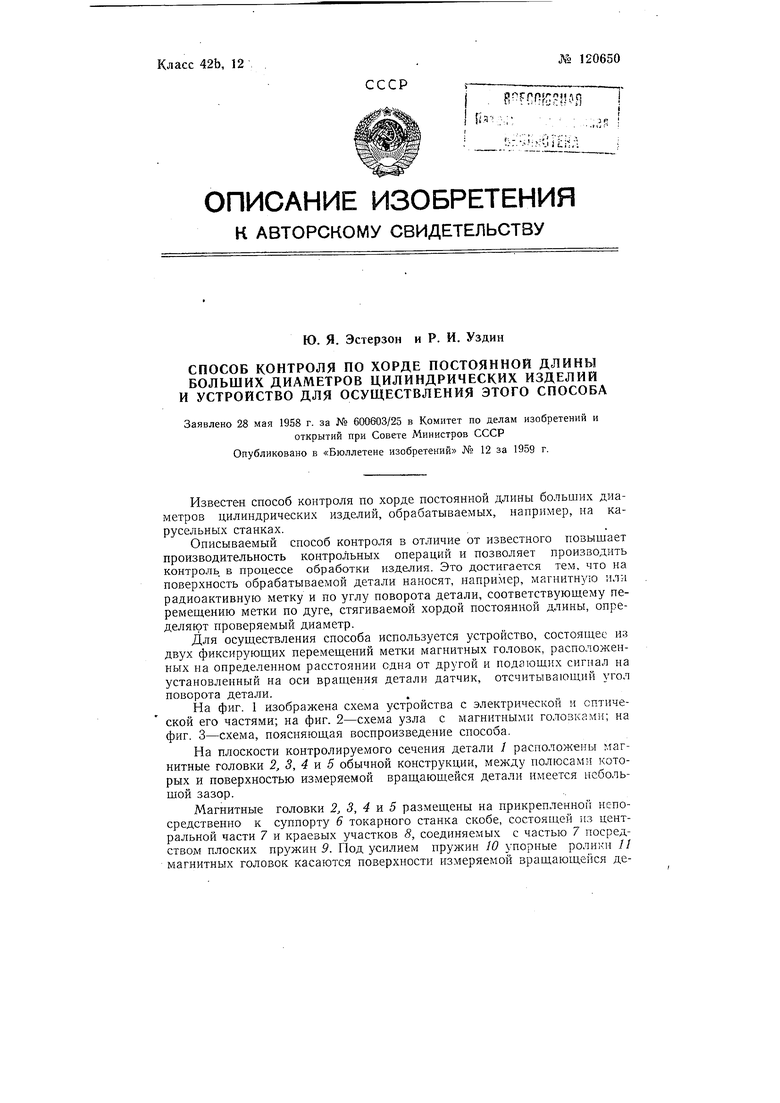

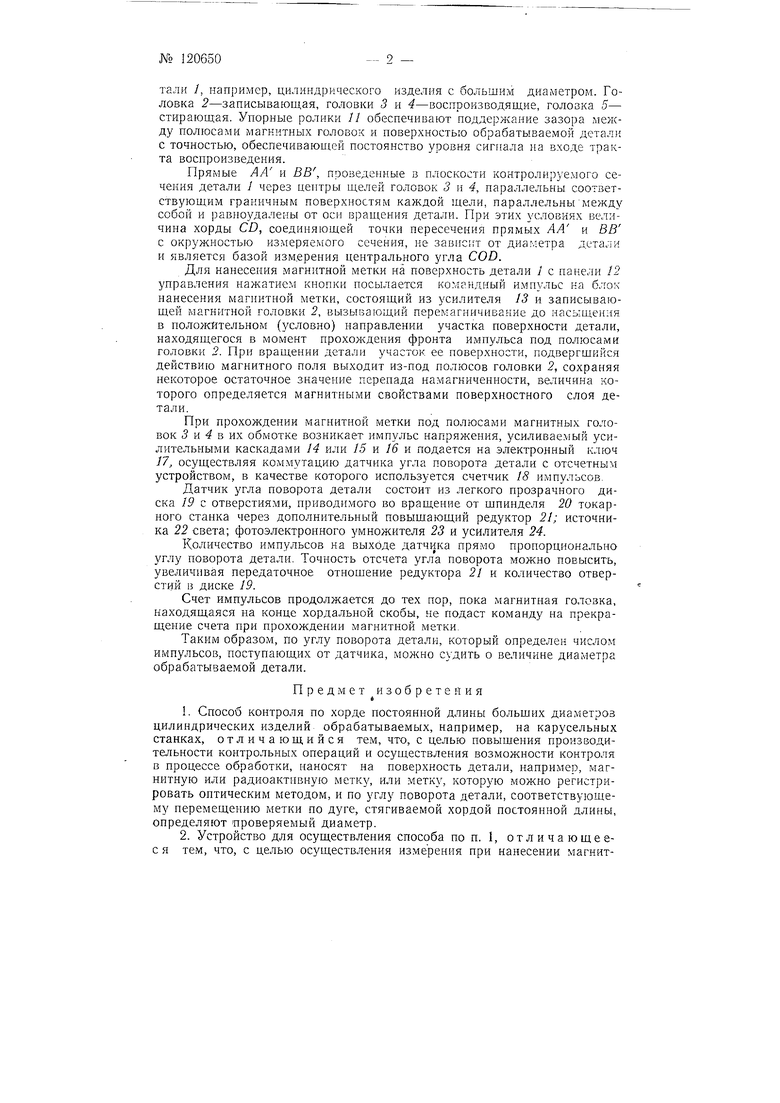

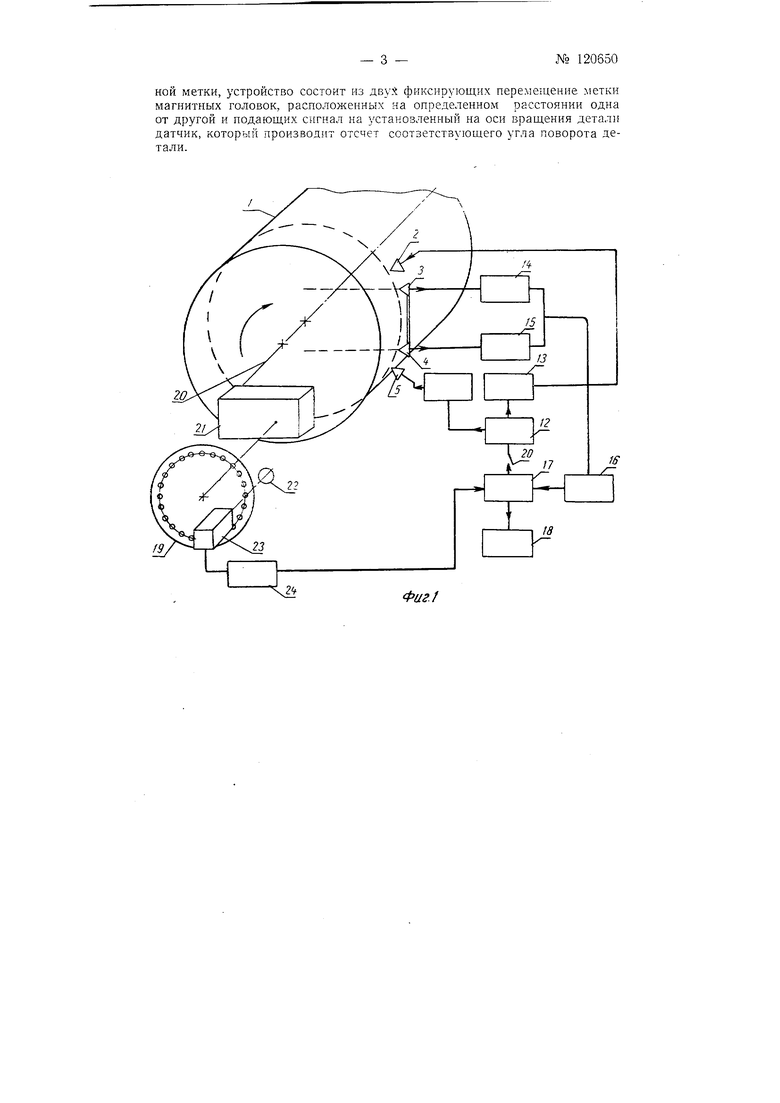

На фиг. 1 изображена схема устройства с электрической и оптической его частями; на фиг. 2-схема узла с магнитными головками; на фиг. 3-схема, поясняющая воспроизведение способа.

На плоскости контролируемого сечения детали / расположены магнитные головки 2, 3, 4 и 5 обычной конструкции, между полюсами которых и поверхностью измеряемой вращающейся детали имеется небольщой зазор.

Магнитные головки 2, 3, 4 л 5 размещены на прикрепленной непосредственно к суппорту 6 токарпого станка скобе, состоящей из центральной части 7 и краевых участков 8, соединяемых с частью 7 посредством плоских пружип 9. Под усилием пружин 10 упорные роликн // магнитных головок касаются поверхности измеряемой вращающейся де№ 120650

тали /, например, цилиндрического изделия с большим диаметром. Головка 2-записывающая, головки 3 и 4-воспроизводящие, головка 5- стирающая. Упорные ролики // обеспечивают поддерлсание зазора между полюсами магнитных головок и поверхностью обрабатываемой детали с точностью, обеспечивающей постоянство уровня сиггшла на входе тракта воспроизведения.

Прямые АА и ВВ , проведенные в плоскости контролируемого сечения детали / через центры щелей головок 3 и 4, параллельны соответствующим граничным поверхностям каждой щели, параллельны между собой и равноудалены от оси вращения детали. При этих условиях величина хорды CD, соединяющей точки пересечения прямых ЛЛ и ВВ с окружностью измеряемого сечения, не завпсг;т от диаметра детали и является базой измерения центрального угла COD.

Для нанесения магнитной метки на поверхность детали I с панели 12 управления нажатием кнопки посылается командный импульс на блок нанесения магнитной метки, состоящий из усилителя 13 и записывающей магнитной головки 2, вызывающий перемагничивание до насыщения в положительном (зсловно) направлении участка поверхности детали, находящегося в момент прохождения фронта импульса под полюсами головки 2. При вращении детали участок ее поверхности, подвергшийся действию магнитного поля выходит из-под полюсов головки 2, сохраняя некоторое остаточное значение перепада намагниченности, величина которого определяется магнитными свойствами поверхностного слоя детали.

При прохождении магнитной метки под полюсами магпитных головок 5 и 4 в их обмотке возникает импульс напряжения, усиливаемый усилительными каскадами J4 или 15 и 16 и подается на электронный ключ 17, осуществляя коммутацию датчика угла поворота детали с отсчетным устройством, в качестве которого используется счетчик 18 импульсов.

Датчик угла поворота детали состоит из легкого прозрачного диска 19 с отверстиями, приводимого во вращение от шпинделя 20 токарного станка через дополнительный повыщающий редуктор 21; источника 22 света; фотоэлектронного умножителя 23 и усилителя 24.

Количество импульсов на выходе датчика прямо пропорционально углу поворота детали. Точность отсчета угла поворота можно повысить, увеличивая передаточное отношение редуктора 21 и количество отверстий в диске 19.

Счет импульсов продолжается до тех пор, пока магнитная головка, находящаяся на конце хордальной скобы, не подаст команду на прекращение счета при прохождении магнитной метки.

Таким образом, по углу поворота детали, который определен число.м импульсов, поступающих от датчика, можно судить о величине диаметра обрабатываемой детали.

Предмет изобретения

1.Способ контроля по хорде постоянной длины больщих диаметров цилиндрических изделий обрабатываемых, например, на карусельных станках, отличающийся тем, что, с целью повыщения производительности контрольных операций и осуществления возможности контроля в процессе обработки, наносят на поверхность детали, например, магннтную или радиоактивную метку, или метку, которую можно регистрировать оптическим методом, и по углу поворота детали, соответствующему перемещению метки по дуге, стягиваемой хордой постоянной длины, определяют проверяемый диаметр.

2.Устройство для осуществления способа по п. 1, отличающеес я те.м, что, с целью осуществления измерения при нанесении магнитной метки, устройство состоит из дву.Ч фиксирующих перемещение метки магнитных головок, расположенных на определенном расстоянии одна от другой и подающих сигнал на установленный на оси вращения детали датчик, который производит отсчет соответствующего угла поворота де

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для визуального контроля поверхности обрабатываемой детали при глубокой расточке | 1962 |

|

SU151497A1 |

| Способ автоматического контроля размеров поковки | 1960 |

|

SU142504A1 |

| Устройство для контроля профиляСЕчЕНия дЕТАли | 1979 |

|

SU844980A1 |

| Способ измерения диаметров деталей вращающимся измерительным роликом | 1986 |

|

SU1404806A1 |

| Способ поднастройки системы СПИД и устройство для его осуществления | 1985 |

|

SU1255284A1 |

| Электромагнитное устройство к станкам непрерывного действия для подведения намагничивающихся деталей к месту обработки | 1938 |

|

SU62890A1 |

| Устройство для измерения диаметров крупногабаритных изделий | 1983 |

|

SU1155845A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ТЕЛА ВРАЩЕНИЯ И ЕГО ПОВЕДЕНИЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2227268C2 |

| Токарно-карусельный станок | 1979 |

|

SU880635A1 |

| Способ бесконтактного измерения диаметров | 1974 |

|

SU584176A1 |

Фиг.

Авторы

Даты

1959-01-01—Публикация

1958-05-28—Подача