1

Изобретение относится к обработке металлов давлением и относится к прессам для штамповки эластичной средой.

Цель изобретения - снижение габаритов и массы пресса.

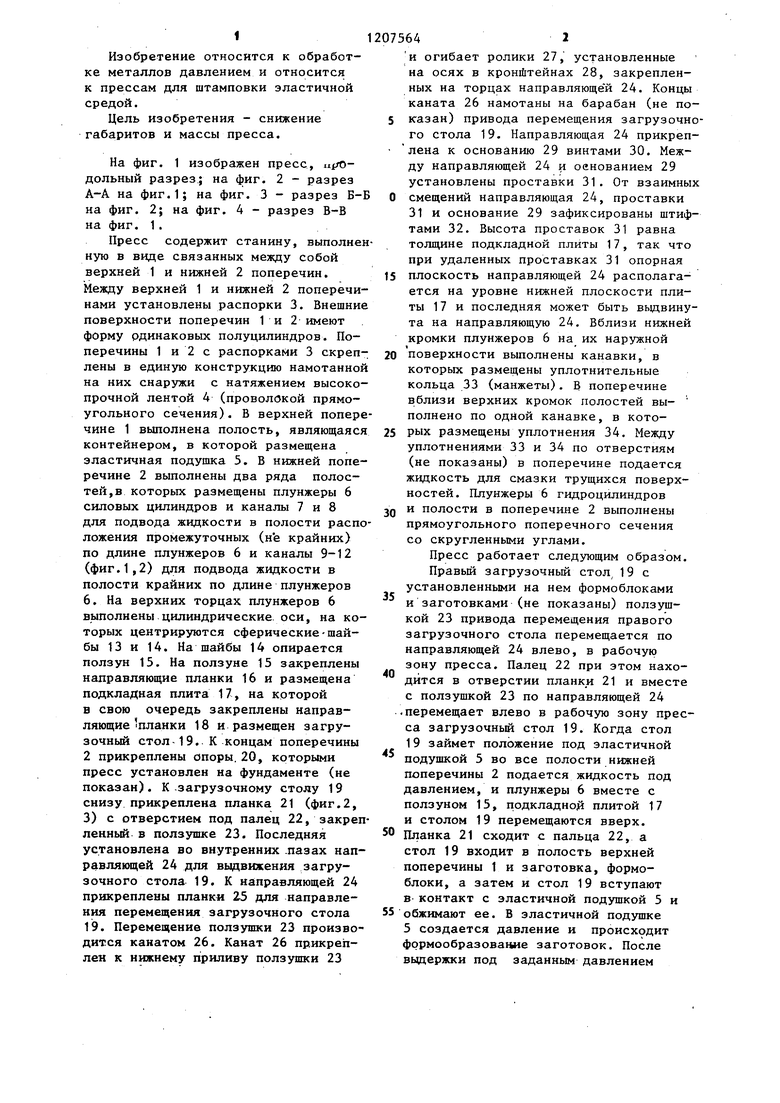

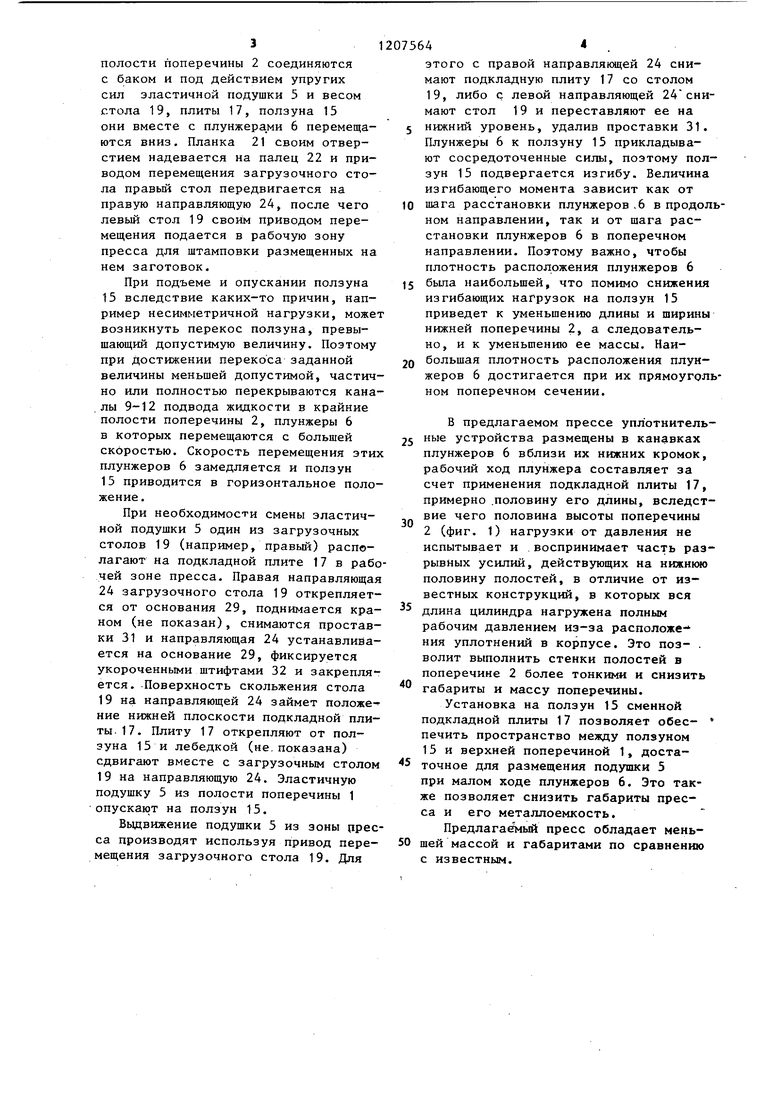

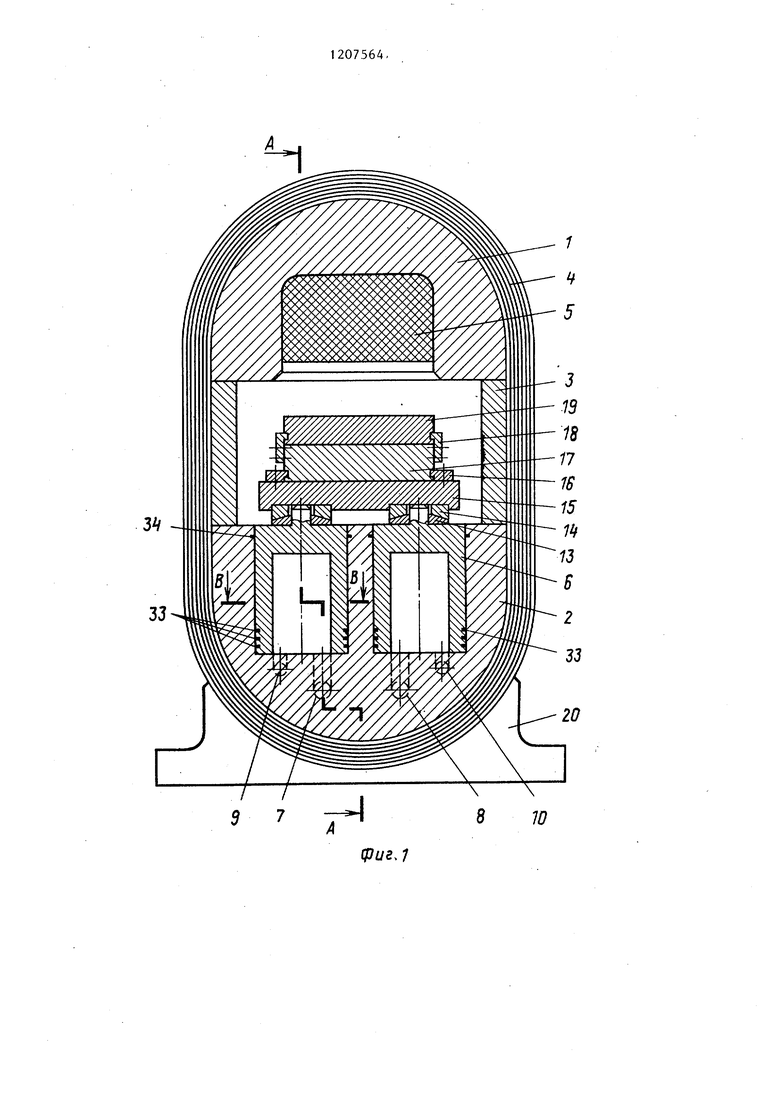

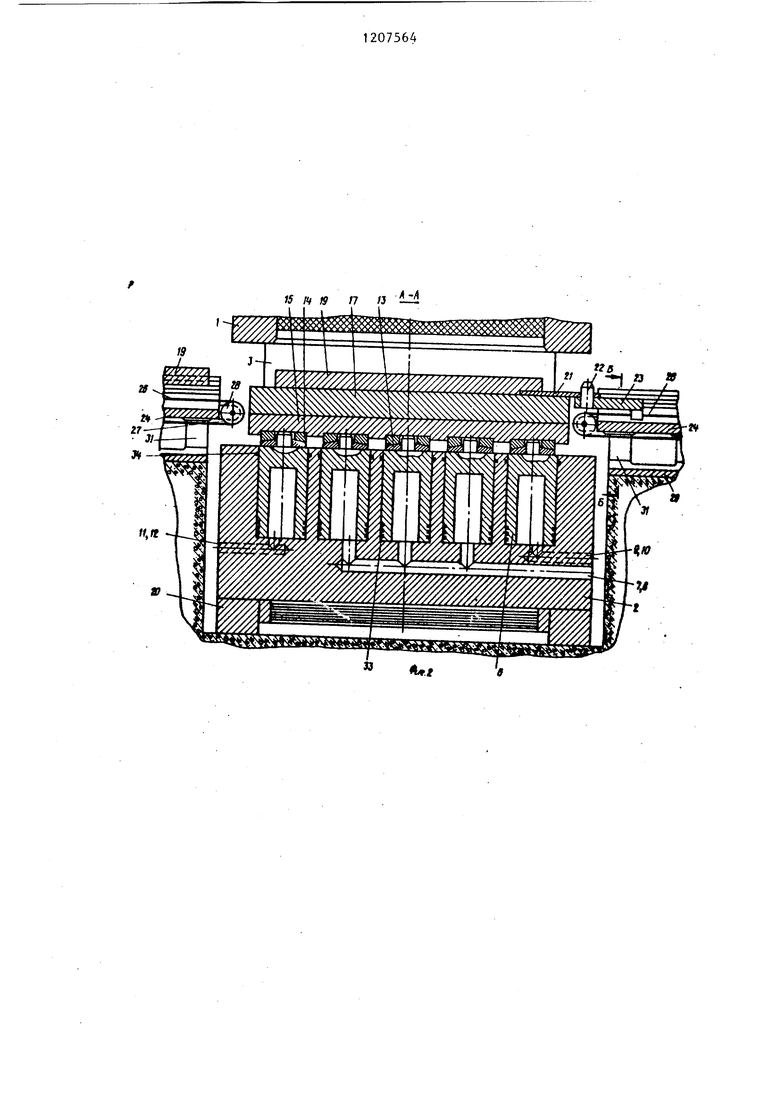

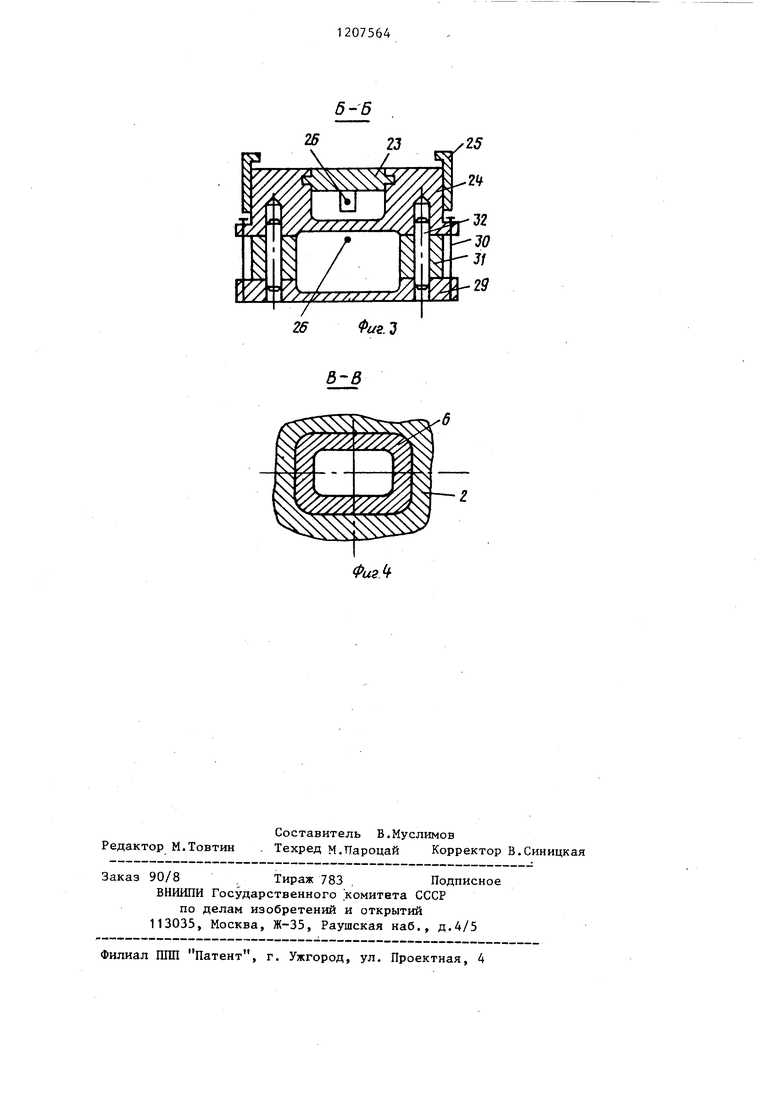

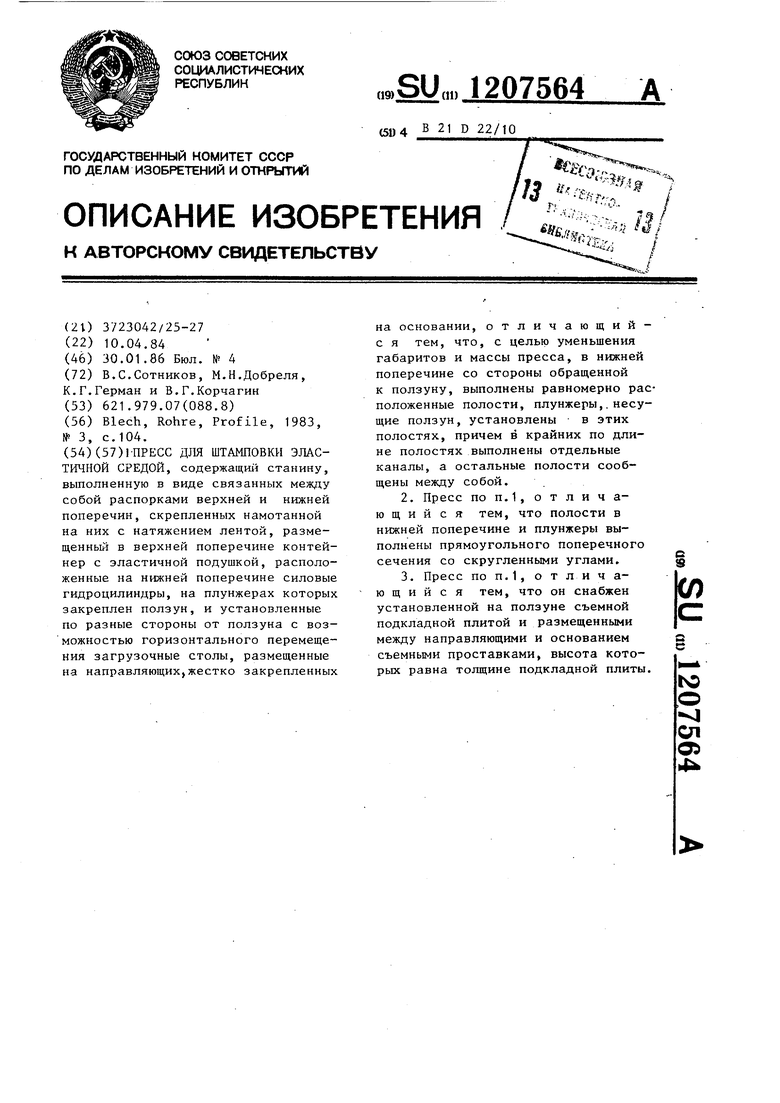

На фиг. 1 изображен пресс, продольный разрез; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1.

Пресс содержит станину, выполнен ную в виде связанных между собой верхней 1 и нижней 2 поперечин. Между верхней 1 и нижней 2 поперечинами установлены распорки 3. Внешние поверхности поперечин 1 и 2 имеют форму рдинаковых полуцилиндров. Поперечины 1 и 2 с распорками 3 скреплены в единую конструкцию намотанной на них снаружи с натяжением высокопрочной лентой 4 (проволокой прямоугольного сечения). В верхней поперечине 1 выполнена полость, являющаяся контейнером, в которой размещена эластичная подушка 5. В нижней поперечине 2 выполнены два ряда полостей, в которых размещены плунжеры 6 силовых цилиндров и каналы 7 и 8 для подвода жидкости в полости расположения промежуточных (не крайних) по длине плунжеров 6 и каналы 9-12 (фиг.1,2) для подвода жидкости в полости крайних по длине плунжеров 6. На верхних торцах плунжеров 6 выполнены цилиндрические оси, на которых центрируются сферические-шайбы 13 и 14. На шайбы 14 опирается ползун 15. На ползуне 15 закреплены направляющие планки 16 и размещена подкладная плита 17, на которой в свою очередь закреплены направляющие планки 18 и размещен загрузочный стол-19. К концам поперечины 2 прикреплены опоры. 20, которыми пресс установлен на фундаменте (не показан). К загрузочному столу 19 снизу прикреплена планка 21 (фиг.2, 3) с отверстием под палец 22, закрепленный в ползушке 23. Последняя установлена во внутренних .пазах направляющей 24 для вьщвижения загрузочного стола 19. К на правляющей 24 прикреплены планки 25 для направления перемещения загрузочного стола 19. Перемещение ползушки 23 производится канатом 26. Канат 26 прикреплен к нижнему приливу ползушки 23

075642

и огибает ролики 27, установленные на осях в кронйтейнах 28, закрепленных на торцах направляюще й 24. Концы каната 26 намотаны на барабан (не по5 казан) привода перемещения загрузочного стола 19. Направляющая 24 прикреп лена к основанию 29 винтами 30. Между направляющей 24 и оенованием 29 установлены проставки 31. От взаимных

О смещений направляющая 24, проставки 31 и основание 29 зафиксированы штифтами 32. Высота проставок 31 равна толщине подкладной плиты 17, так что при удаленных проставках 31 опорная

15 плоскость направляющей 24 располагается на уровне нижней плоскости плиты 17 и последняя может быть выдвинута на направляющую 24. Вблизи нижней кромки плунжеров 6 на их наружной

20 поверхности выполнены канавки, в которых размещены уплотнительные кольца 33 (манжеты). В поперечине вблизи верхних кромок полостей вы- полнено по одной канавке, в кото25 рых размещены уплотнения 34. Между уплотнениями 33 и 34 по отверстиям (не показаны) в поперечине подается жидкость для смазки трущихся поверхностей. Плунжеры 6 гидроцилиндров

3Q и полости в поперечине 2 выполнены прямоугольного поперечного сечения со скругленными углами.

Пресс работает следующим образом. Правый загрузочный стол 19 с установленными на нем формоблоками и заготовками (не показаны) ползуш- кой 23 привода перемещения правого загрузочного стола перемещается по направляющей 24 влево, в рабочунэ зону пресса. Палец 22 при зтом находится в отверстии планки 21 и вместе с ползушкой 23 по направляющей 24 ..перемещает влево в рабочую зону пресса загрузочньй стол 19. Когда стол 19 займет положение под зластичной подушкой 5 во все полости нижней поперечины 2 подается жидкость под давлением, и плунжеры 6 вместе с ползуном 15, подкладной плитой 17 и столом 19 перемещаются вверх.

50 Планка 21 сходит с пальца 22, а стол 19 входит в полость верхней поперечины 1 и заготовка, формо- блоки, а затем и стол 19 вступают в контакт с эластичной подушкой 5 и

55 обжимают ее. В эластичной подушке 5 создается давление и происходит формообразование заготовок. После вьщержки под заданным давлением

40

полости поперечины 2 соединяются с баком и под действием упругих сил эластичной подушки 5 и весом стола 19, плиты 17, ползуна 15 они вместе с плунжерами 6 перемещаются вниз. Планка 21 своим отверстием надевается на палец 22 и приводом перемещения загрузочного стола правый стол передвигается на правую направляющую 24, после чего левьй стол 19 своим приводом перемещения подается в рабочую зону пресса для штамповки размещенных на нем заготовок.

При подъеме и опускании ползуна 15 вследствие каких-то причин, например несимметричной нагрузки, может возникнуть перекос ползуна, превышающий допустимую величину. Поэтому при достижении перекоса заданной величины меньшей допустимой, частично или полностью перекрываются кана- ,лы 9-12 подвода жидкости в крайние полости поперечины 2, плунжеры 6 в которых перемещаются с большей скоростью. Скорость перемещения этих плунжеров 6 замедляется и ползун 15 приводится в горизонтальное положение .

При необходимости смены эластичной подушки 5 один из загрузочных столов 19 (например, правый) располагают на подкладной плите 17 в рабочей зоне пресса. Правая направляющая 24 загрузочного стола 19 открепляется от основания 29, поднимается краном (не показан), снимаются простав- ки 31 и направляющая 24 устанавливается на основание 29, фиксируется укороченными штифтами 32 и закрепляется. Поверхность скольжения стола 19 на направляющей 24 займет положение нижней плоскости подкладной плиты. 17. Плиту 17 открепляют от ползуна 15 и лебедкой (не.показана) сдвигают вместе с загрузочным столом 19 на направляющую 24. Эластичную подушку 5 из полости поперечины 1 опускают на ползун 15.

Выдвижение подушки 5 из зоны пресса производят используя привод перемещения загрузочного стола 19. Для

этого с правой направлякщей 24 снимают подкладную плиту 17 со столом 19, либо с левой направляющей 24 снимают стол 19 и переставляют ее на

нижний уровень, удалив проставки 31. Плунжеры 6 к ползуну 15 прикладывают сосредоточенные силы, поэтому ползун 15 подвергается изгибу. Величина изгибающего момента зависит как от

шага расстановки плунжеров ,6 в продольном направлении, так и от шага расстановки плунжеров 6 в поперечном направлении. Поэтому важно, чтобы плотность расположения плунжеров 6

была наибольшей, что помимо снижения изгибающих нагрузок на ползун 15 приведет к уменьшению длины и ширины нижней поперечины 2, а следовательно, и к уменьшению ее массы. Наибольшая плотность расположения плунжеров 6 достигается при их прямоугольном поперечном сечении.

В предлагаемом прессе упл отнительные устройства размещены в канавках плунжеров 6 вблизи их нижних кромок, рабочий ход плунжера составляет за счет применения подкладной плиты 17, примерно .половину его длины, вследствие чего половина высоты поперечины 2 (фиг. 1) нагрузки от давления не испытывает и воспринимает часть разрывных усилий, действующих на нижнюю половину полостей, в отличие от известных конструкций, в которых вся

длина цилиндра нагружена полным рабочим давлением из-за расположе- ния уплотнений в корпусе. Это поз- . волит выполнить стенки полостей в поперечине 2 более тонкими и снизить

габариты и массу поперечины.

Установка на Ползун 15 сменной подкладной плиты 17 позволяет обес- печить пространство между ползуном 15 и верхней поперечиной 1, достаточное для размещения подушки 5

при малом коде плунжеров 6. Это также позволяет снизить габариты пресса и его металлоемкость.

Предлагаемый пресс обладает меньшей массой и габаритами по сравнению с известным.

3 8

W

(puej

15 14 19 ri 13

V

A-A

Я 4r/

25

21

Фиё. д

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

| КОЛЕНЧАТО-ВИНТОВОЙ ПРЕСС | 1992 |

|

RU2016769C1 |

| Гидравллический пресс | 1977 |

|

SU701028A1 |

| Вертикальный гидравлический пресс | 1976 |

|

SU911829A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Устройство для штамповки эластичной средой | 1985 |

|

SU1291244A1 |

| Пресс для последовательной штамповки | 1968 |

|

SU290637A1 |

| Устройство для ковки | 1985 |

|

SU1389921A1 |

| Гидравлический пресс | 1988 |

|

SU1581601A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

Редактор М.Товтин

Составитель В.Муслимов

Техред М.Пароцай Корректор В.Синицкая

Заказ 90/8Тираж 783 , Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.А/5

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

| Blech, Rohre, Profile, 1983, № 3, с.104. |

Авторы

Даты

1986-01-30—Публикация

1984-04-10—Подача