Изобретение относится к прессовому оборудованию для последовательной штамповки и может использоваться для обработки (пробивки, надрезки, отбортовки, кернения, наколки и т.п.) преимущественно крупногабаритных заготовок таких, как листы из металлических и неметаллических материалов, щиты и панели из фанеры, пенопласта и др.

Известны прессы для последовательной обработки крупногабаритных листовых заготовок, содержащие станину со столом, на котором размещен узел крепления заготовок в виде двух кареток, револьверную головку с дисками, несущими матрицы и пуансоны и ползун с приводом. На каретках с помощью элементов крепления зафиксирована обрабатываемая заготовка. Перемещение кареток с заготовкой и револьверных дисков обеспечивается приводом, снабженным системой автоматического управления. Такие прессы произво дят обработку только при рабочем ходе. Они имеют стол, величина которого приблизительно вдвое превышает длину обрабатываемой заготовки. Обслуживание известных прессов затруднено.

Цель изобретения - исключение холостых ходов ползуна, уменьшение габаритов пресса, упрощение его конструкщ1и, расширение технологических возможностей путем обработки криволинейных заготовок, а также обработки нескольких заготовок, последовательно установленных на столе. Кроме того, предлагаемое выполнение пресса упрощает его обслуживание.

С этой целью пресс имеет стол, снабженный опорной плитой с продольными направляющими, по которым совершает возвратно-поступательное перемещение ползун. Последний действует посредством кулачков поочередно на каждый из пуансонов, которые размешены на опорной илмте, сообщая им рабочее движение в поперечном относительно своего движения направлении, а узел креть ления заготовок установлен неподвижно, обеспечивая неподвижную фиксацию заготовок.

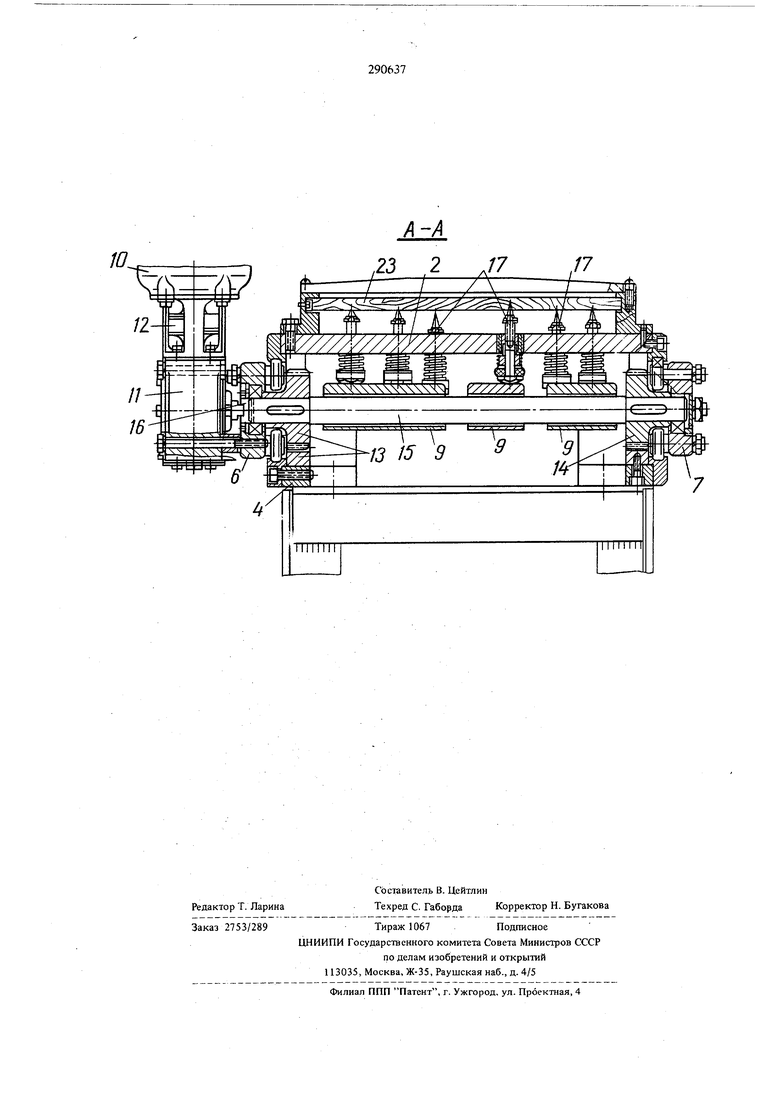

Привод пресса, содержащий электродвигатель, редуктор и соединительную муфту, жестко связан с ползуном, который содержит ползушки, помещенные на направляющие и соединенные парал- . лельными стержнями, несущими плоские кулачки Совместное перемещение ползуна с приводом производится с помощью зубчато-реечной передачи. Для безударной остановки ползуна с приводом в исходных положениях полэушки Оснащены буфер- ными механизмами, взаимодействующими с ограничительными упорами. Кулачки могут закре1шяться на стержнях с возможностью осевого смещения, по мере выработки участков, контактирующих с нуансонами. На чертеже изображен предлагаемый пресс с разрезом по А-А. Он содержит станину 1 с помещенным на ней столом, включающим удлиненную опорную плиту 2 с расположенными параллельно ей двумя парами направляющих 3 качения, скрепленных посредством подкладных планок 4 и распорных колодок 5, ползун, содержащий две ползущки: левую 6 и правую 7; стянутые двумя стержнями 8, на которые насажены плоские кулачки 9 одностороннего профиля; состоящий из маломощного фланцевого элек тродвигателя 10, червячного редуктора 11 и соединительной упругой муфты 12 привод, прикрепленный к левой ползущке 6 и перемещаемый совместно с ней по направляющим 3 с помощью зубчатой реечной передачи 13, шестерни 14 которой размещены на валу 15 и получают вращение от редуктора 11 через крестовую муфту 16. На плите 2 стола смонтированы по заданным координатам пуансоны 17 (наколочные иглы). Кроме того, на лицевой стороне плиты 2 находится узел базовой установки обрабатываемых заготовок, вкл чающий упорные поперечины 18, уложенные на направляющие линейки 19, одна из которых оснащена отжимными пружинами 20. Линейки с поперечинами увеличивают жесткость опорной плиты. С обоих торцов направляющих 3 на колодках 5 размещены концевые выключатели 21. А каждая ползущка 6 и 7 снабжена буферными устройствами 22. Пресс работает следующим образом. После установки на позицию обработки с помощью линеек 19 крупногабаритной заготовки 23 (деревянного щита), включается электродвигатель 10 и ползун вместе с приводом перемещается по направляющим 3. Во время своего поступательного движения вдол плиты 2 кулачки 9 давят по заданному закону на нажимные пяты поочередно всех пуансонов 17, которые, выполняя рабочий ход в поперечном относительно перемещения ползушек направлении, действуют на заготовку 23, установленную в неподвиж ном положении. Каждый пуансон 17 отрывается от заготовки 23 после пробивки отверстия резиновым съемником 2 а возвращается пружиной 25. Так, в процессе совер щения ползуном челночных перемещений последовательно обрабатываются крупногабаритные заготовки. Ползун с приводом в каждом из исходных положений после очередного хода останавливается отклю чением электродвигателя 10 посредством выключателей 21, срабатывающих в момент соприкосновения устройств 22 волзущки 6 со щтоками 26, встроенными в ограничительные упоры 27. Последующее взаимодействие упоров с ус-1ройствами 22 обеих ползушек плавно тормозит и мягко останавливает подвижное соединение. Все кулачки 9 .зафиксированы на параллельных стержнях 8 винтами 28 и могут быстро смещаться в новое положение по мере выработки участков, контактирующих с нажи.мными пятами пуансонов 17. После установки каждой заготовки реверсируется электродвигатель привода и процесс щтамповки повторяется в обратной последовательности. Формула изобретения 1.Пресс для последовательной щтамповки, преимущественно крупногабаритных листовых заготовок, содержащий станину со столом, на котором размещен узел крепления заготовок, и ползун с приводом, снабженным системой автоматического управления, соверщающий реверсивное перемещение и сообщающий движение пуансонам, отличающийся тем, что, с целью исключения холостых ходов ползуна, упрощения конструкции и уменьщения габаритов пресса, расширения его технологических возможностей и улучщения условий обслуживания, стол снабжен опорной плитой с продольными направляющими для перемещения ползуна, сообщающего посредством кулачков, которыми снабжен ползун, поочередно каждому из пуансонов, которые размещены на опорной плите, рабочее движение в поперечном относительно своего перемещения направлении, а узел крепления заготовок установлен неподвижно, обеспечивая неподвижную фиксацию последних. 2.Пресс по п. 1, отличающийся тем, что привод, содержащий электродвигатель, редуктор и соединительную муфту, жестко связан с ползуном, перемещаемым с помощью зубчатой реечной передачи по направляющим и содержащим ползущки, помещенные на направляющие и связанные параллельными стержнями, несущими кулачки, сообщающие рабочее движение пуансонам и выполненные плоскими. 3.Пресс пош1.1и2, отличающийся тем, что, с целью безударной остановки в исходных положениях, ползушки оснащены буферными механизмами, взаимодействующими с ограничительными упорами. 4.Пресс попп. 1и2, отличающийся тем, что, с целью увеличения срока службы кулачков, последние закреплены на стержнях с возможностью осевого смещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ | 1973 |

|

SU396153A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Устройство для штамповки деталей | 1976 |

|

SU611704A1 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Штамп-автомат для изготовления деталей с фланцами | 1987 |

|

SU1480952A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Штамп для правки кольцевых заготовок растяжением | 1974 |

|

SU499009A1 |

| Штамп для изготовления деталей из листовых заготовок | 1977 |

|

SU707653A1 |

| Радиально-штамповочный пресс-автомат | 1978 |

|

SU710741A1 |

Авторы

Даты

1976-06-25—Публикация

1968-11-06—Подача