2. Диск по .личающийся соотношение толщины

п. 1 , от тем , что силового

1208367.

каркаса и каждой накладки находится от 2 до 4.

Изобретение относится к машиностроению,, в частности к фрикционным дискам на основе углеродных волокнистых наполнителей и пекового связующего, используемых в авиаи;ионной и других отраслях техники.

Цель изобретения - увеличение срока службы путем повышения прочности диска при повышенных температурах.

Предлагаемьш фрикционный диск выполнен трехслойным из двух наружных фрикционных накладок и внутреннего силового каркаса с соотношением толщин каждого 2 - 4, что позволяет повысить прочность и увеличить срок службы фрикционного диска. путем внедрения отрезков из углеродного волокна в структуру армировочных элементов из параллельных нитей. Стержни равномерно размещены по окружности и оплетены углеродными нитями. Кроме того, отрезки углеродного волокна внедряются в тканевую структуру накладок. Наличие в наружных фрикционных накладках отрезков углеродного волокна, ориентированного перпендикулярно к поверхност трения, значительно увеличивает стойкость фрикционного диска при повышенных температурах. Предлагаемьш фрикционный диск вьщерживает более 750 торможений по сравнению с известными фрикционными дисками, которые выдерживают не более 200 торможений.

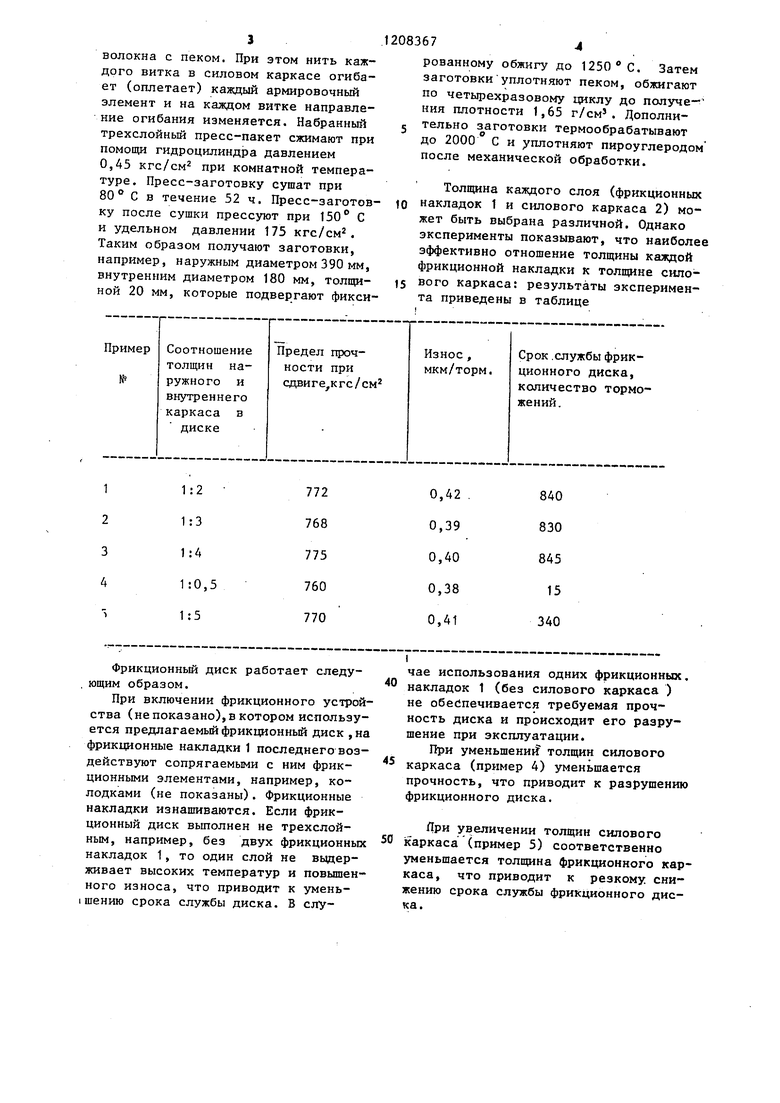

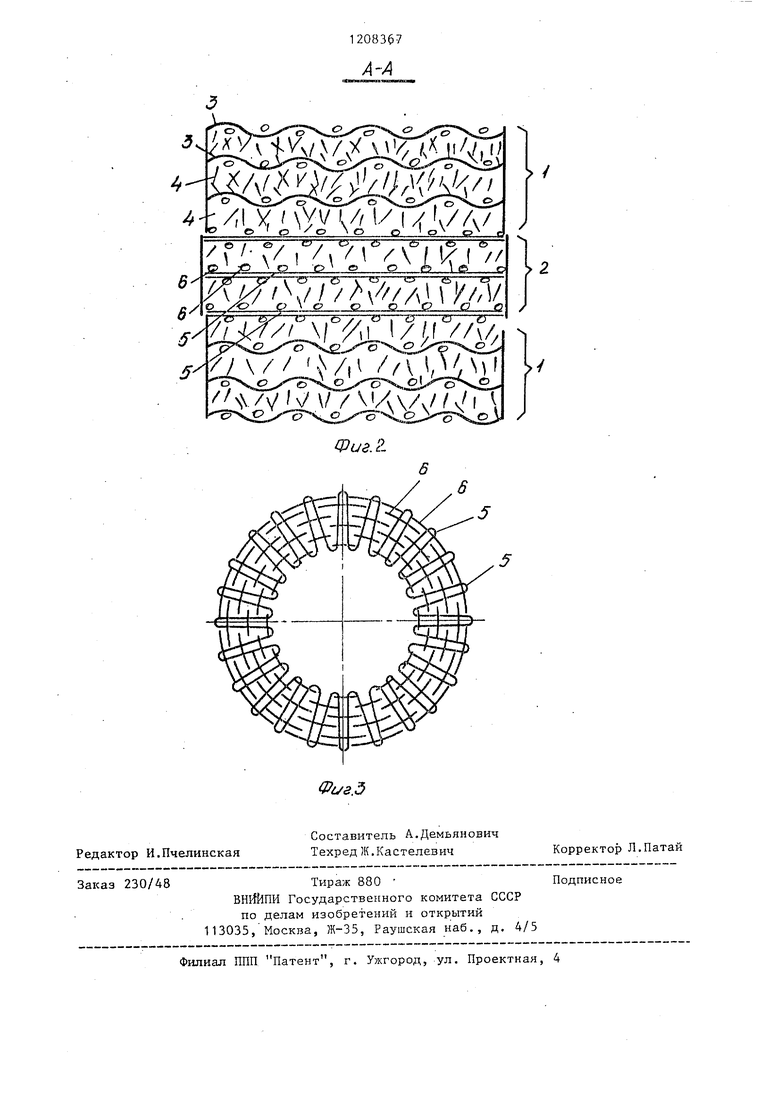

На фиг. 1 показан трехслойныйфрик- ционньй диск;нафиг. 2- сечение А-А на фиг. 1; на фиг. 3 - силовой каркас диска.

Фрикционный диск состоит из двух наружных фрикционных накладок 1 и внутреннего силового каркаса 2.

Наружные фрикционные накладки 1 состоят из параллельно уложенных слем углеродной ткани (ТГН-2М). Между двумя слоями ткани 3 расположен сло из отрезков 4 углеродного волокна

фрикционной в пределах

(ВПР-19С), ориентированного перпен- дикулярно поверхности трения (т. е. ткани). Внутренний силовой каркас 2 состоит из армировочных элементов

в виде радиальных стержней 5, выполненных из параллельных нитей, размещенных равномерно: по окружности и оплетенных углеродными ни- тями и отрезками углеродного волокна 6, причем витки углеродных нитей (ВМН-4) наматывают по оси вращения диска.

Фрикционный диск может быть изготовлен следующим образом.

Пропитанную среднетемпературньм каменноугольным пеком (ГОСТ 10200) углеродную ткань марки ТГН-2М раскраивают на кольцевые заготовки необходимого размера, затем полученный

Кольцевой слой, например, наружным диаметром 390 мм и внутренним диаметром 180 мм нанизывают на стержень и опускают на дно гильзы, на поверхность кольцевого слоя дозируют

порцию смеси отрезков углеродного волокна марки ВПР-19С с добавками молотого пека, находящегося во взвешенном состоянии в воде, опус- кают кольцевой слой из углеродной

ткани, на поверхности ткани второго слоя дозируют вторую порцию указанной смеси таким образом, чередуя слои углеродной ткани и смеси углеродного волокна с пеком, набирают

пресс-пакет для фрикционной накладки .

Внутренний силовой каркас выполняют следующим образом.

Армировочные элементы выполняют в виде, например, цилиндрических стержней, полученных из пучка параллельных углеродных нитей. Стержни устанавливают радикально и равномерно размещают по окружности на оправке. Затем по оси вращения диска наматывают виток на виток из углеродных нитей и отрезков углеродного

волокна с пеком. При этом нить каждого витка в силовом каркасе огибает (оплетает) каждый армировочный элемент и на каждом витке направление огибания изменяется. Набранньй трехслойный пресс-пакет сжимают при помощи гидроцилиндра давлением 0,45 кгс/см при комнатной температуре. Пресс-заготовку сушат при 80° С в течение 52 ч. Пресс-заготов ку после сушки прессуют при 150 С и удельном давлении 175 кгс/см. Таким образом получают заготовки, например, наружным диаметром 390 мм, внутренним диаметром 180 мм, толщиной 20 мм, которые подвергают фиксиФрикционный диск работает следующим образом.

При включении фрикционного устройства (не показано), в котором используется предлагаемый фрикционньй диск ,на фрикционные накладки 1 последнего воздействуют сопрягаемыми с ним фрикционными элементами, например, колодками (не показаны). Фрикционные накладки изнашиваются. Если фрикционный диск выполнен не трехслойным, например, без двух фрикционньпс накладок 1, то один слой не задерживает высоких температур и повышенного износа, что приводит к умень- 1шению срока службы диска. В слу12083674

рованному обжигу до 1250 С. Затем заготовки уплотняют пеком, обжигают по четырехразовому циклу до получе- ния плотности 1,65 г/см . Дополни- 5 тельно заготовки термообрабатывают до 2000 С и уплотняют пироуглеродом после механической обработки.

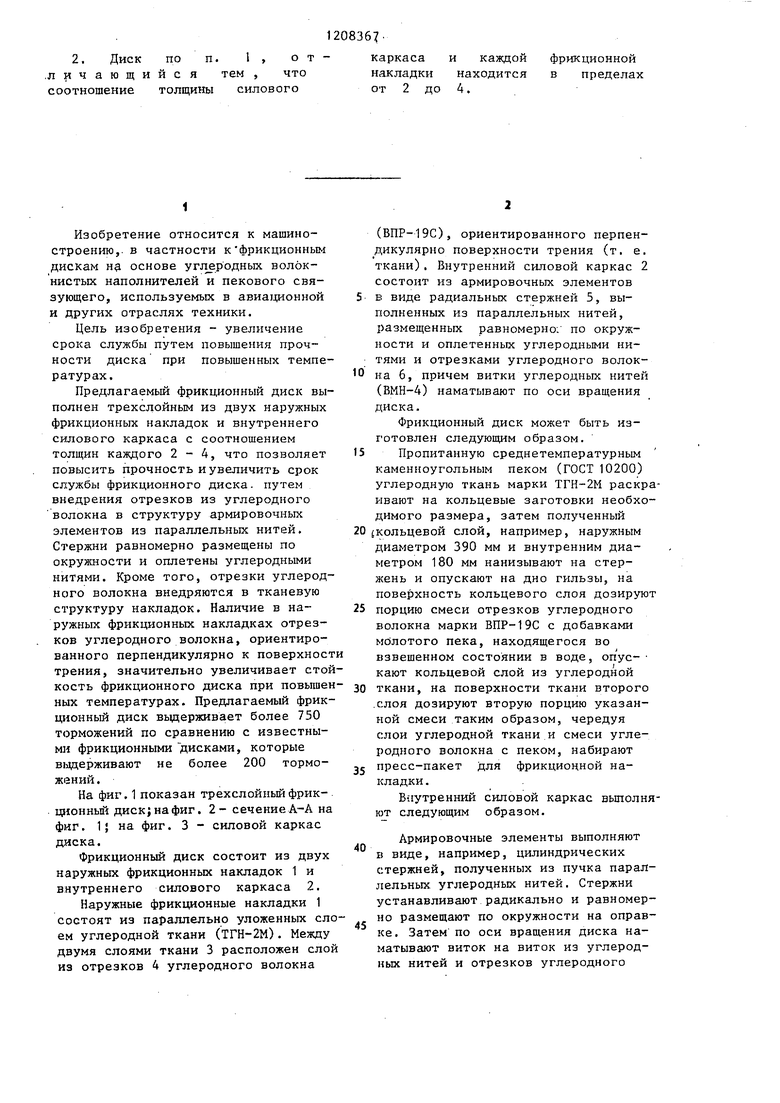

Толщина каждого слоя (фрикционных to накладок 1 и силового каркаса 2) может быть выбрана различной. Однако эксперименты показывают, что наиболее эффективно отношение толщины каждой фрикционной накладки к толщине сило- 15 вого каркаса: результаты эксперимента приведены в таблице

чае использования одних фрикционных.

накладок 1 (без силового каркаса ) не обеспечивается требуемая прочность диска и происходит его разрушение при эксплуатации.

При уменьшени толщин силового каркаса (пример 4) уменьшается

прочность, что приводит к разрушению фрикционного диска.

Яри увеличении толщин силового каркаса (пример 5) соответственно уменьшается толщина фрикционного каркаса, что приводит к резкому снижению срока службы фрикционного диска.

А-А

Л XMyvi/M/(

o о о о с

е/ ©у сэ г5 , о . Го е

/ X/ I / / I /r f //

О оо fe (Sо

vc- .0 . Ч,

// /А /хх/И X// /

9 g о о V o о

I y I. ,C /y CJ I ) . . О O

.-X irx c -x-oj sn -s s - о ч. .,s-:f/ // 4V( // VN

. - in .,rr;- /-il

-j c- s,,;.,, t- ,i t-j h,

Лх/У х/ / /V / /4/K l

,.,

уг.а

(5

J

ФLfг.д

Редактор И.Пчелинская

Составитель А.Демьянович Техред Ж.Кастелевич

Заказ 230/48

Тираж 880 Подписное

ВНЙЙПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

,.вви, - - - -

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трехслойного фрикционного диска | 1987 |

|

SU1828962A1 |

| Способ получения углеродного фрикционного изделия | 1977 |

|

SU952887A1 |

| Трехслойный фрикционный диск на основе углерода | 1988 |

|

SU1612156A2 |

| Фрикционный диск на основе углерода | 1991 |

|

SU1811569A3 |

| Способ получения углеродного фрикционного изделия | 1976 |

|

SU635711A1 |

| Связующее для углеродных материалов | 1979 |

|

SU854959A1 |

| Питающий узел гофрирующего устройства для придания извитости химическим волокнам | 1989 |

|

SU1772237A1 |

| Тормозной диск | 1983 |

|

SU1191648A2 |

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| Углеродный фрикционный диск | 1991 |

|

SU1811568A3 |

| Подшипник скольжения | 1982 |

|

SU1137262A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| СПОСОБ ПОВЫШЕНИЯ КОНЦЕНТРАЦИИ ПУЛЬПЫ ПРИ ГИДРОНАМЫВЕ | 1992 |

|

RU2111313C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США № 3552533, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-01-30—Публикация

1983-08-19—Подача