1

Изобретение относится к сварксГ, а и;менно к конструкции устройства дня оребрения труб преимущественно проволокой.

Целью изобретения является повышение производительности путем совмещения процесса отрезки проволок и продольной подачи оребренных труб

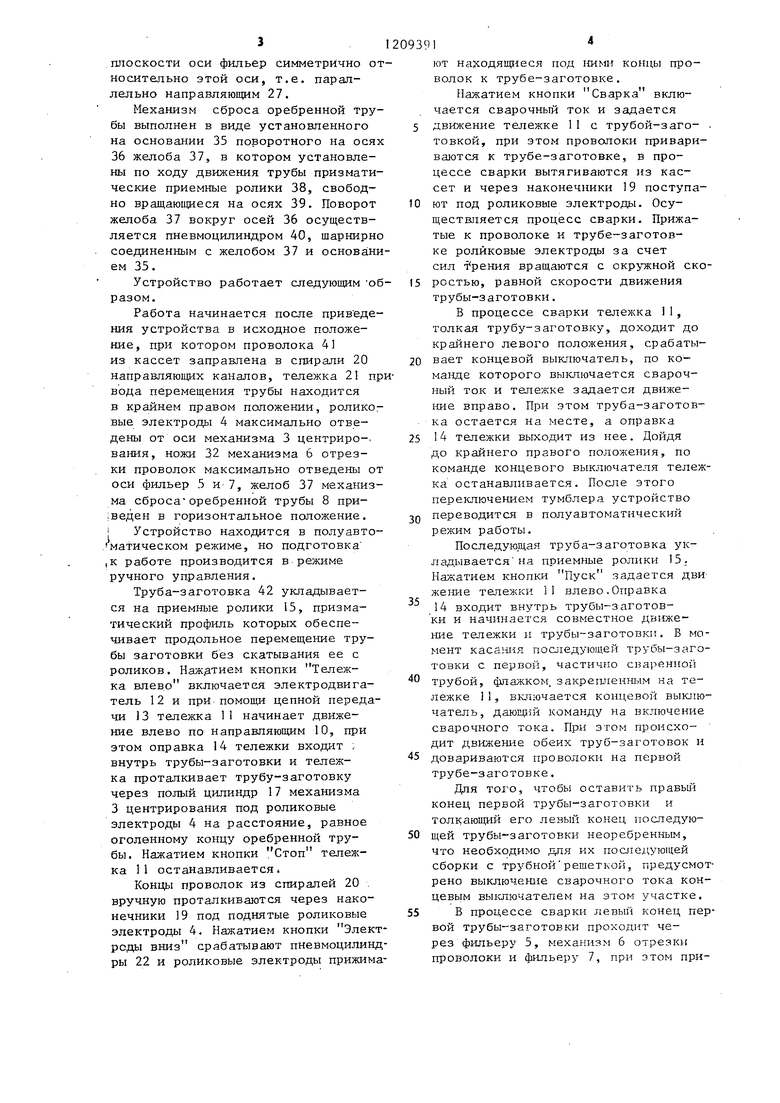

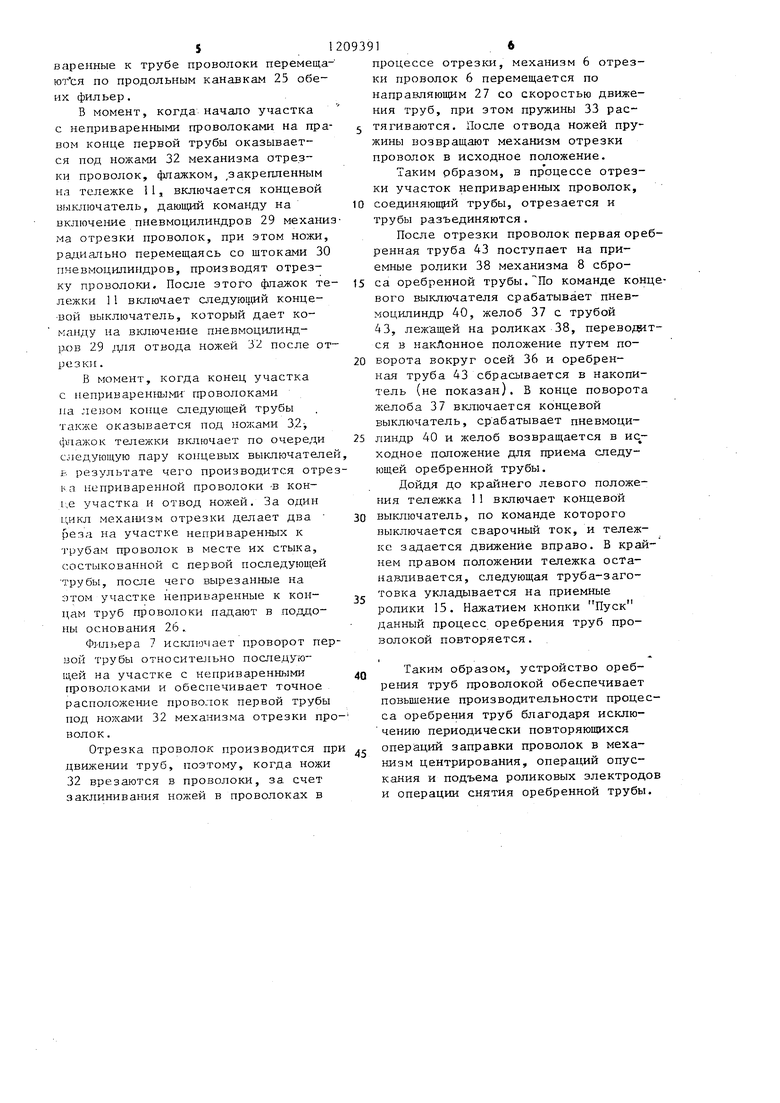

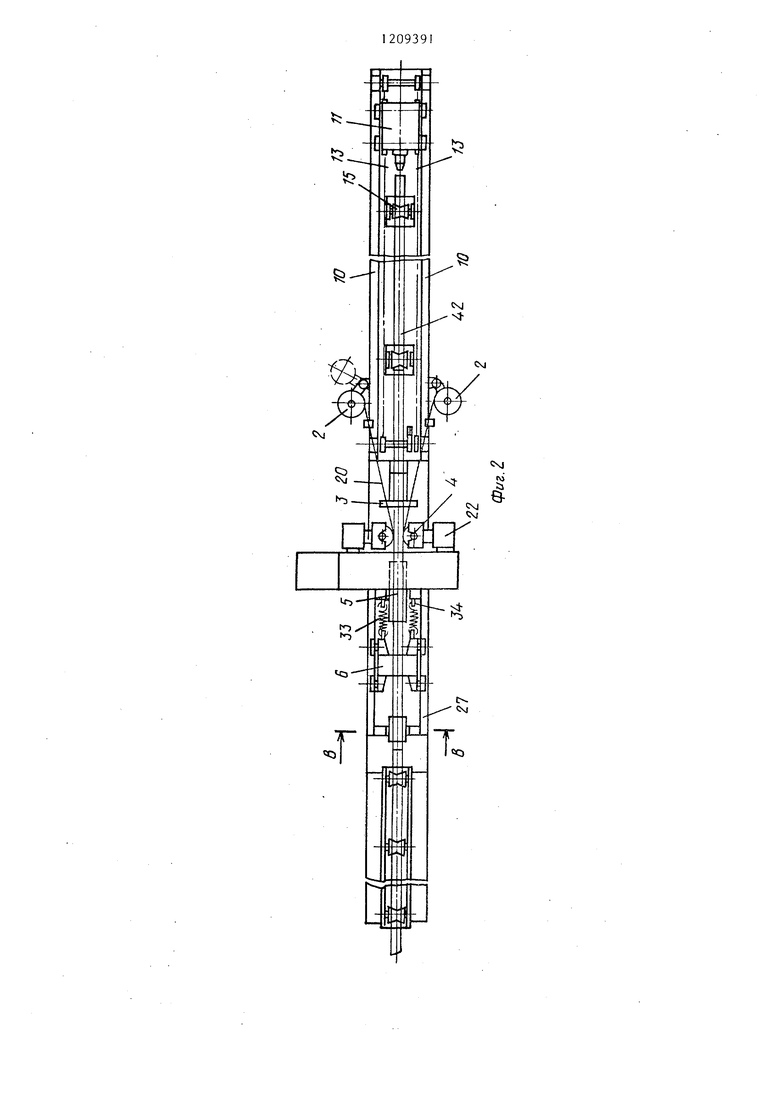

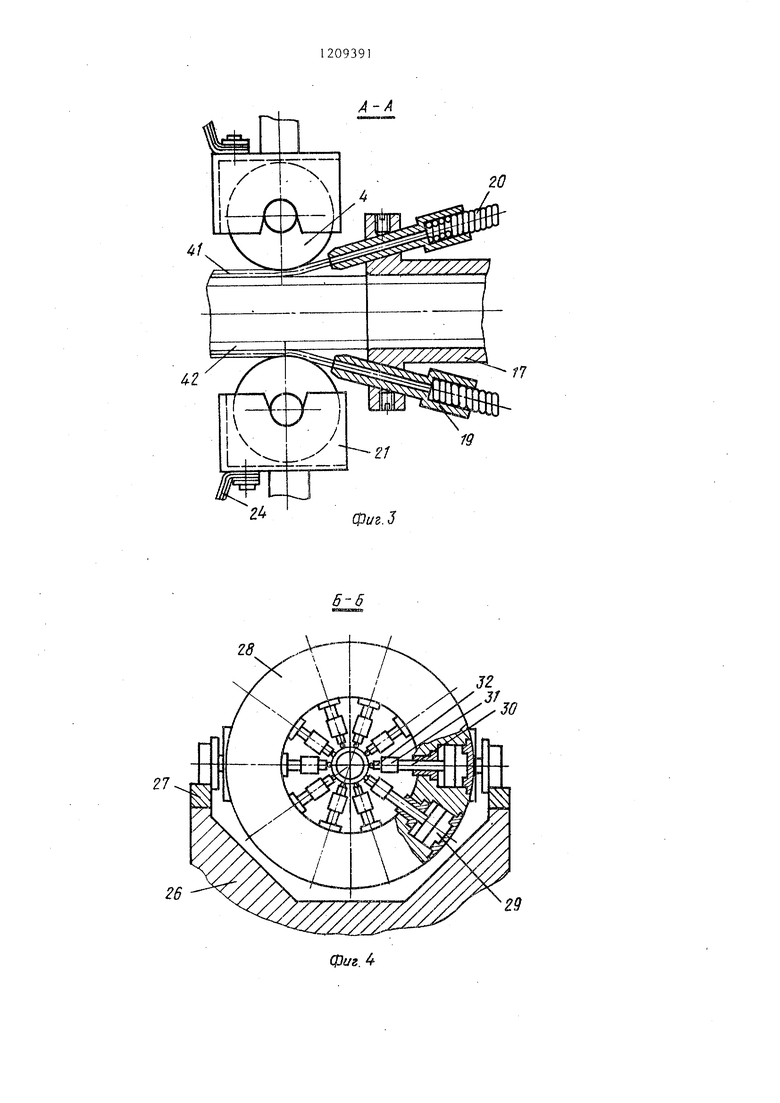

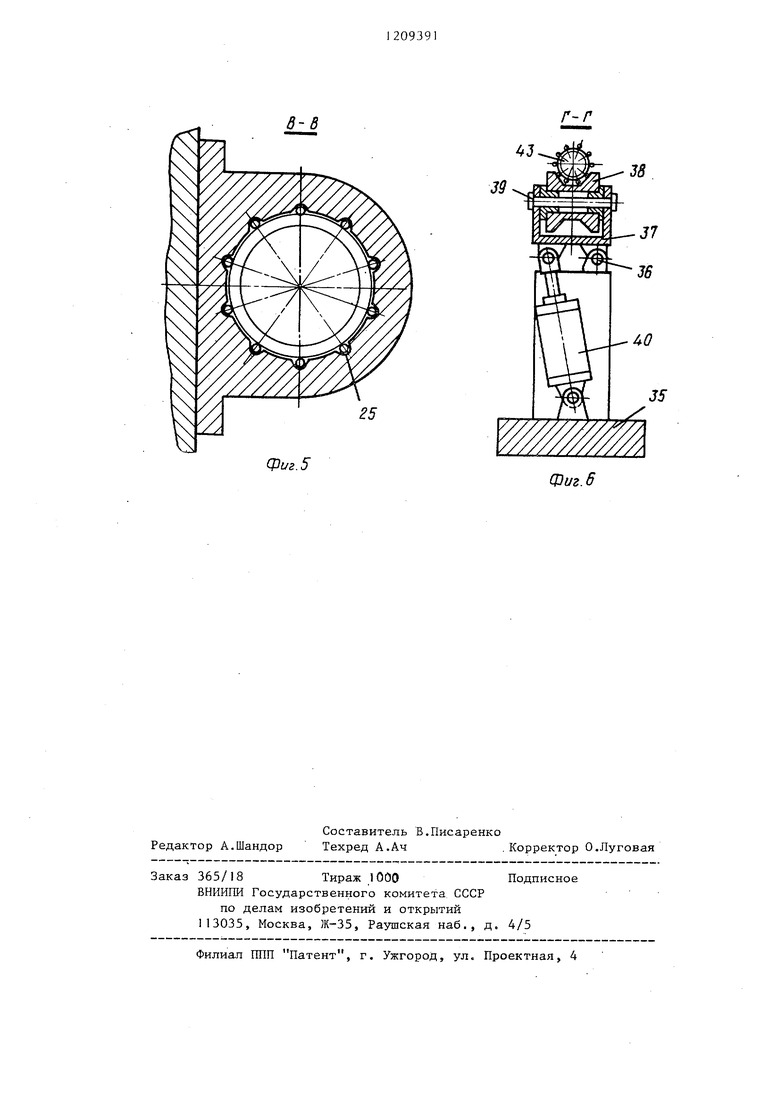

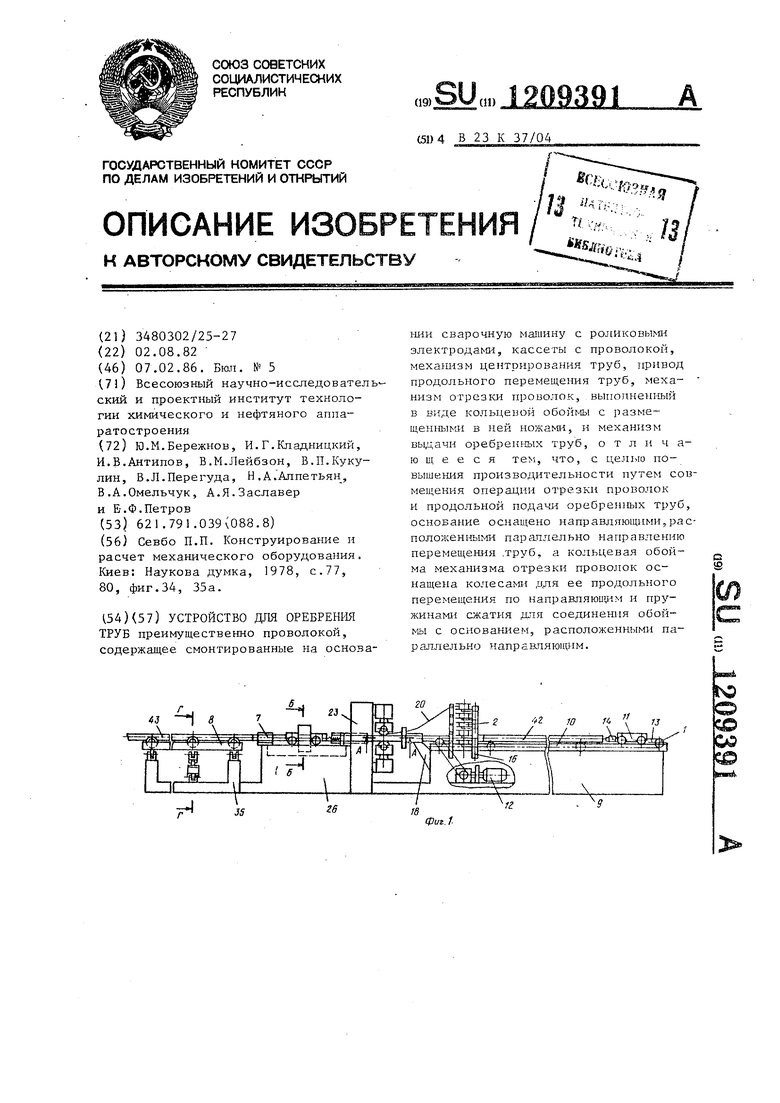

На фиг.1 показано предпагаемое устройство, вид сбоку; на фиг.2 - т же, вид в плане; на фиг.З - разрез А-А на фиг.1; на фиг.4-разрез Б-Б на фиг.1; на фиг.З - разрез В-В на фиг.2; на фиг.6 - разрез Г-Г на фи г. 1 .

Устройство содержит расположенны по ходу технологического процесса привод 1 перемещения трубы, блоки 2 кассет для проволоки, механизм 3 центрирования, роликовые электроды 4, направляющую фильеру 5, механизм 6 о трезки проволок, направляю1цую .фильеру 7, механизм 8 сброса ореб- ренной трубы.

Привод перемещения трубы выполнен в виде смонтированных на станине 9 направляющих 10, на которых подвижно установлена тележка 11. Привод тележки осуществляется от электродвиггятеля 12 и цепной передачи 13. На тележке закреплена соос но с механизмом 3 центрирования цилиндрическая, оправка 14 с заход- ным конусом, причем ось оправки параллельна направляющим 10. На станине смонтированы по ходу двилсе- ния трубы призматические свободно нращаюш;иеся на осях приемные р :-,:.и- ки 15, апужахцие для загрузки трубы, поддержания ее в процессе перемещения .

Блоки кассет установлены на стойках 16, закрепленных на станине 9, и расположены по обе стороны станины по ходу перемещения трубы, причем каждая кассета блока имеет возможность поворота вокруг оси стойки, а ось стойки расположена перпендикулярно направляющим 10 привода перемещения труб. Индивидуальный поворот каждой кассеты вокруг оси стойки 16 предусмотрен для обслуживния кассет, когда в них кончилась проволока.

Механизм центрирования выполнен в виде полого цилиндра 17, жестко закрепленного при помощи кронштейна 18 на станине 9 соосно с оправко

20

25

35

093912

14.На полом цилиндре 17 смонтирова- ны направляющие каналы для проволоки, состоящие из наконечников 19, подводящих проволоку точно под роли- 5 ковые электрода 4, и спиралей 20, соединяющих наконечники с кассетами. Механизм центрирования закреплен на станине 9 в целях удобства обслуживания роликовых электродов и удоб- 10 ства заправки проволок под роликовые электроды.

Роликовые электроды смонтированы в электропроводных корпусах 21 с возможностью свободного вращения вокруг 15 своих осей, причем оси вращения роликовых электродов перпенди-кулярны оси полого цилиндра 17. Корпуса жестко закреплены на штоках пневмоцит линдров 22, радиально расположенных относительно оси полого цилиндра 17 На стенке сварочной клети 23. Внутри клети установлен сварочный трансформатор (не показан), выводы вторичной обмотки которого подключены при помоши шин 24 и корпусов 21 к роликовым электродам так, что полярности электродов чередуются. На периферии роликовых электр.одов выполнены канавки, предотвращающие соскакивание проволоки из-под роликов в процессе сварки.

Направляющее фильеры 5 и 7 выпол- нены в виде полых корпусов, на внутренней поверхности которых имеются продольные канавют 25, служащие для предотвращения проворота труб в процессе сварки за счет перемещающихся в канавках приваренных к трубам проволок, фильеры установлены на краях основания 26 соосно с полым цилиндром 17, причем образу о- щие продольных канавок одной фильеры совпадают с образующими канавок другой.

Механизм отрезки проволок установлен между фильерами 5 и 7 на нап- ра шяющих 27 основания 26 с возможностью возвратно-поступательного перемещения вдоль оси фильер на колесах, свободно вращающихся на своих осях, и выполнен в виде охватывающей трубу кольцевой обоймы 28, внутри которой расположены радиально пневмоцилиндры 29. Штоки 30 пневмо- цилиндров на концах имеют державки 55 31, в которых крепятся ножи 32. Механизм отрезки проволок соединен пружинами 33 растяжения с ушками 34 основания 26. Пружины расположены в

30

40

45

50

3

плоскости оси фильер симметрично оносительно этой оси, т.е. параллельно направляющим 27.

Механизм сброса оребренной трубы выполнен в виде установленного на основании 35 поворотного на осях 36 желоба 37, в котором установлены по ходу движения трубы призматические приемные ролики 38, свободно вращающиеся на осях 39. Поворот желоба 37 вокруг осей 36 осуществляется пневмоцилиндром 40, шарнирно соединенным с желобом 37 и основа ни ем 35.

Устройство работает следующим образом.

Работа начинается после прив еде- ния устройства в исходное положение, при котором проволока 41 из кассет заправлена в спирали 20 направляющих каналов, тележка 21 првода перемещения трубы находится в крайнем правом положении, роликовые электроды 4 максимально отведены от оси механизма 3 центриро-. вания, ножи 32 механизма 6 отрезки проволок максимально отведены от оси фильер 5 И 7, желоб 37 механизма сброса-оребренной трубы 8 при- iведен в горизонтальное положение.

Устройство находится в полуавтоматическом режиме, но подготовка |К работе производится в режиме ручного управления.

Труба-заготовка 42 укладывается на приемные ролики 15, призматический профиль которых обеспечивает продольное перемещение трубы заготовки без скатывания ее с роликов. Наждтием кнопки Тележка влево включается электродвигатель 12 и при помощи цепной передачи 13 тележка 11 начинает движение влево по направляющим 10, при этом оправка 14 тележки входит ; внутрь трубы-заготовки и тележка проталкивает трубу-заготовку через поль1й цилиндр 17 механизма 3 центрирования под роликовые электроды 4 на расстояние, равное оголенному концу оребренной трубы. Нажатием кнопки Стоп тележка 11 останавливаетсяi

Концы проволок из спиралей 20 вручную проталкиваются через наконечники 19 под поднятые роликовые электроды 4. Нажатием кнопки Электроды вниз срабатывают пневмоцилинд ры 22 и роликовые электроды прижима09391

ют находящиеся под ними концы проволок к трубе-заготовке.

Нажатием кнопки Сварка включается сварочный ток и защается 5 движение тележке 11 с трубой-заго- . товкой, при этом проволоки привариваются к трубе-заготовке, в процессе сварки вытягиваются из кассет и через наконечники 19 поступа- 10 ют под роликовые электроды. Осуществляется процесс сварки. Прижатые к проволоке и трубе-заготовке роликовые электроды за счет сил т рения вращаются с окружной ско- 15 ростью, равной скорости движения трубы-заготовки.

В процессе сварки тележка 11, толкая трубу-заготовку, доходит до крайнего левого положения, срабаты- 20 вает концевой выключатель, по команде которого выключается сварочный ток и тележке задается движение вправо. При этом труба-заготовка остается на месте, а оправка 25 14 тележки выходит из нее. Дойдя до крайнего правого положения, по команде концевого выключателя тележка останавливается. После этого переключением тумблера устройство 30 переводится в полуавтоматический режим работы.

Последующая труба-заготовка укладывается на приемные ролики 15. Нажатием кнопка Пуск задается дви жение тележки 11 влево.Оправка 14 входит внутрь трубы-заготов- ки и начинается совместное движение тележки и трубы-заготовки. В момент касашгя последующей трубы-заготовки с первой, частично сваренной 40 трубой, флажком, закрешшншлм на тележке 1i, включается концевой выключатель, дающий команду на включение сварочного тока. При этом происходит движеш-ie обеих труб-заготовок и 45 довариваются проволоки на первой трубе-заготовке.

Для того, чтобы оставить правый конец первой трубы-заготовки и толкающий его левый конец последую- 50 щей трубы-заготовки неоребренным, что необходимо для их последующей сборки с трубной решеткой, предусмотрено выключение сварочного тока концевым выключателем на этом участке. 55В процессе сварки левый конец первой трубы-заготовки проходит через фильеру 5, механизм 6 отрезк1 проволоки и фильеру 7, при этом приваренные к трубе проволоки перемеща ют ся по продольным канавкам 25 обеих фильер.

В момент, когда начало участка с неприваренными проволоками на правом конце первой трубы оказывается под ножами 32 механизма отрезки проволок, флажком, ,закрепленным на тележке 11, включается концевой врлключатель, дающий команду на включение пневмоцилиндров 29 механима отрезки проволок, при этом ножи, радиально перемещаясь со щтоками 30 пневмоцилиндров, производят отрезку проволоки. После этого флажок тележки 11 включает следующий конце- вой выключатель, который дает команду на включение пневмоцилинд- р.ов 29 для отвода ножей 32 после отрезки .

В момент, когда конец участка с неприварен1а 1ми проволоками на ле}3ом конце следующей трубы также оказывается под ножами З.-, (лажок тележки включает по очереди следующую пару концевых выключателе Е. результате чего производится отре 1 а неприваренной проволоки -в кон- 1,е участка и отвод ножей. За один цикл MexafiH3M отрезки делает два реза на участке неприваренных к трубам проволок в месте их стыка, состыкованной с первой последующей трубы, после чего вырезанные на этом участке неприваренные к концам труб проволоки падают в поддоны основания 26.,

Фз-ии ера 7 исключает проворот первой трубы относительно последующей на участке с неприваренными проволоками и обеспечивает точное расположение проволок первой трубы под ножами 32 механизма отрезки про волок.

Отрезка проволок производится пр движении труб, поэтому, когда ножи 32 врезаются в проволоки, за. счет заклинивания ножей в проволоках в

процессе отрезки, механизм 6 отрезки проволок 6 перемещается по направляющим 27 со скоростью движения труб, при этом пружины 33 рас- 5 тягиваются. После отвода ножей пружины возвращают механизм отрезки проволок в исходное положение.

Таким образом, в пр оцессе отрезки участок неприваренных проволок,

0 соединяющий трубы, отрезается и трубы разъединяются.

После отрезки проволок первая ореб- ренная труба 43 поступает на приемные ролики 38 механизма 8 сбро5 са оребренной трубы. По команде концевого выключателя срабатывает пнев- моцилиндр 40, желоб 37 с трубой 43, лежащей на роликах 38, переводат- ся в накЛонное положение путем по0 ворота вокруг осей 36 и оребрен- ная труба 43 сбрасывается в накопитель (не показан). Б конце поворота желоба 37 вю1ючается концевой выключатель, ср абатывает пневмоци5 линдр 40 и желоб возвращается в ходное положение для приема следующей оребренной трубы.

Дойдя до крайнего левого положения тележка 1 включает концевой выключатель, по команде которого выключается сварочный ток, и тележке задается движение вправо. В крайнем правом положении тележка останавливается, следующая труба-заготовка укладывается на приемные ролики 15. Нажатием кнопки Пуск данный процесс оребрения труб проволокой повторяется.

0

5

Таким образом, устройство ореб- реьшя труб проволокой обеспечивает повышение производительности процесса оребрения труб благодаря исклю- чению периодически повторяющихся операций заправки проволок в механизм центрирования, операций опускания и подъема роликовых электродов и операции снятия оребренной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для продольного оребрения труб | 1986 |

|

SU1454617A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Устройство для изготовления колец из проволоки | 1982 |

|

SU1125085A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Машина для изготовления каркасов | 1983 |

|

SU1092022A2 |

| УСТРОЙСТВО для СВАРКИ | 1973 |

|

SU377219A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЗАГОТОВОК РАДИОДЕТАЛЕЙ | 1970 |

|

SU282109A1 |

| Устройство для непрерывного изготовления плоских арматурных сеток | 1989 |

|

SU1622100A1 |

| БУНКЕР ДЛЯ ПОДАЧИ ПОПЕРЕЧНЫХ ПРУТКОВ НА АВТОМАТИЧЕСКУЮ ЛИНИЮ ДЛЯ СВАРКИ СЕТОК | 1973 |

|

SU393058A1 |

s

-А

20

19

Фиг.З

28

фиг А

в-в

3

38

фиг. 5

Редактор А.Шандор

Составитель В.Писаренко

Техред А.Ач.Корректор О.Луговая

Заказ 365/18 Тираж ЮООПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

,™,..- ..- - -. -- - -

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Фиг. 6

| Севбо П.П | |||

| Конструирование и расчет механического оборудования | |||

| Киев: Наукова думка, 1978, с.77, 80, фиг.34, 35а. |

Авторы

Даты

1986-02-07—Публикация

1982-08-02—Подача