Изобретение относится к сварке, в частности к оборудованию для сварки плоских арматурных сеток методом сопротивления.

Целью изобретения является повышение производительности за счет сокращения времени переналадок при смене номенклатуры и за счет повышения надежности подачи поперечных стержней в зону сварки.

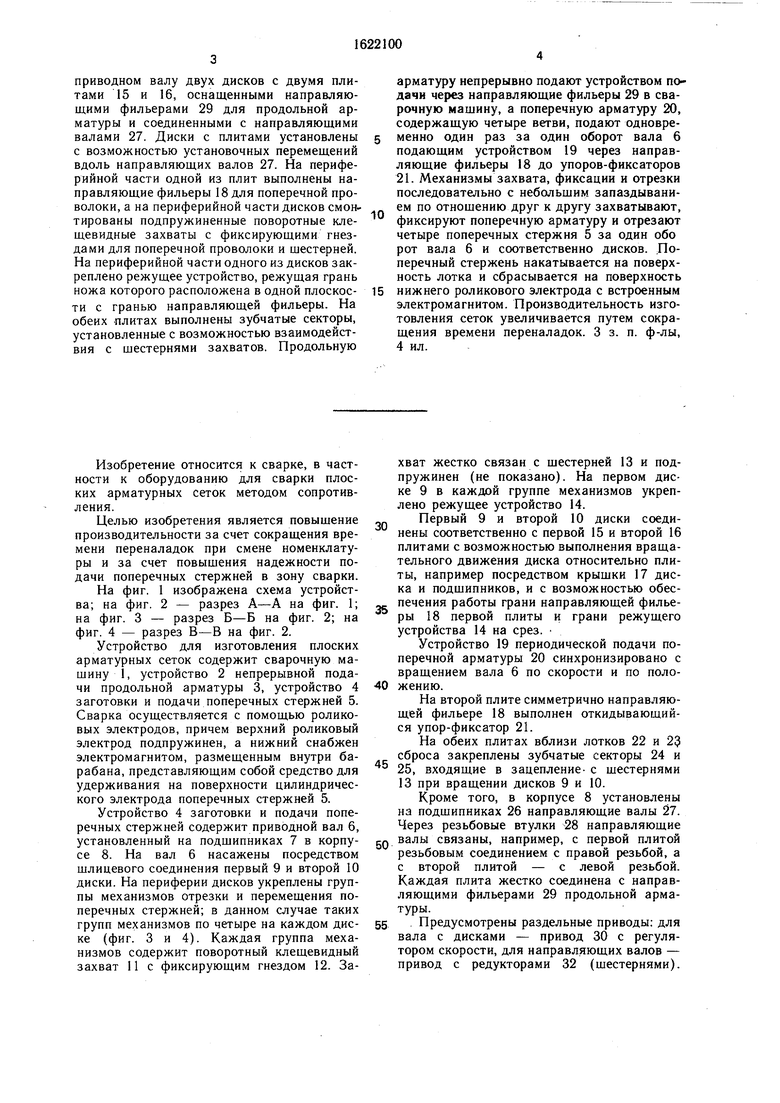

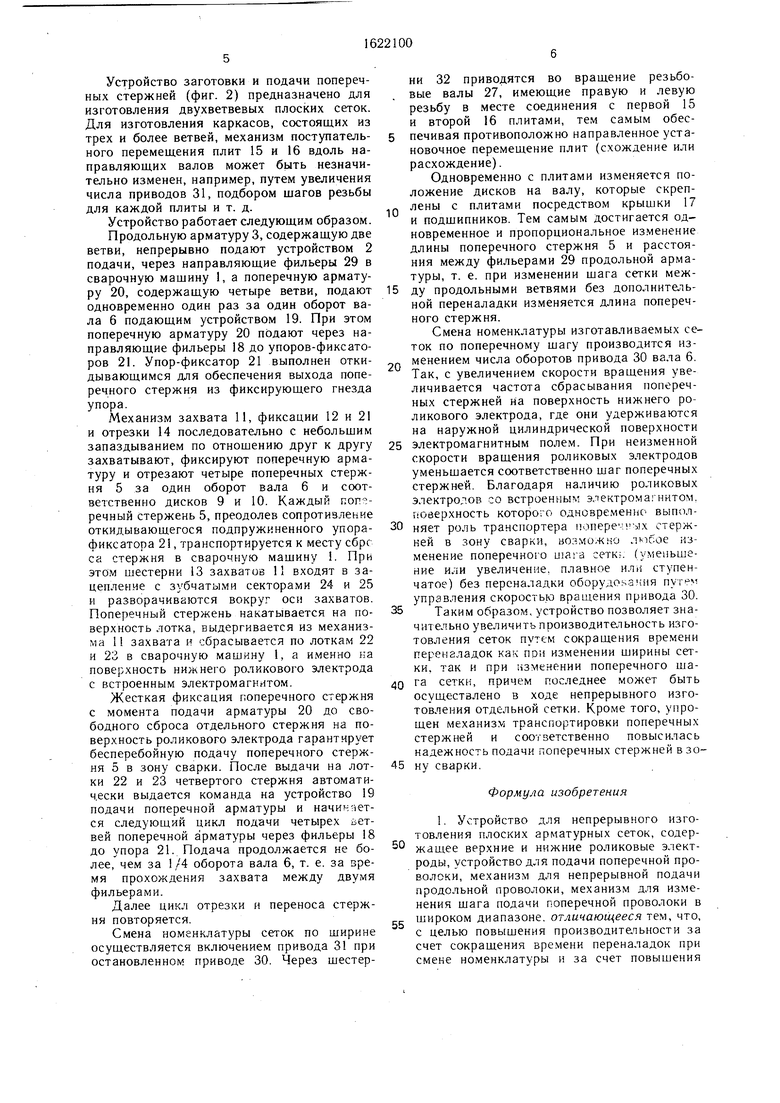

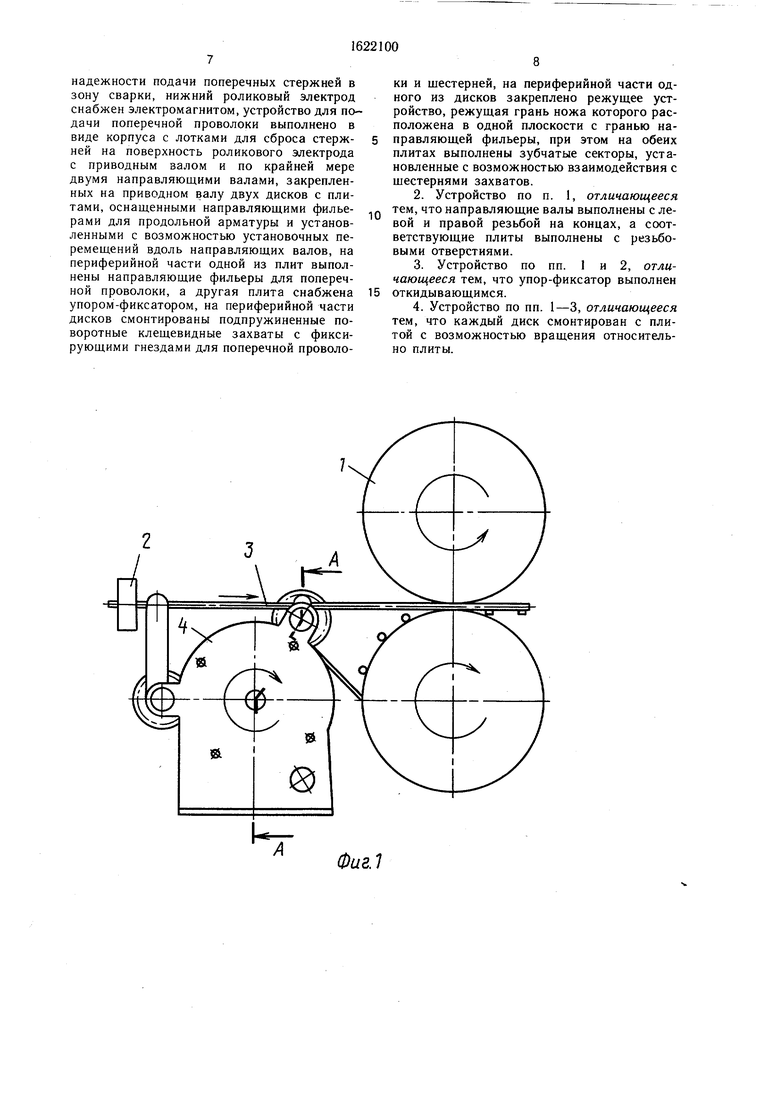

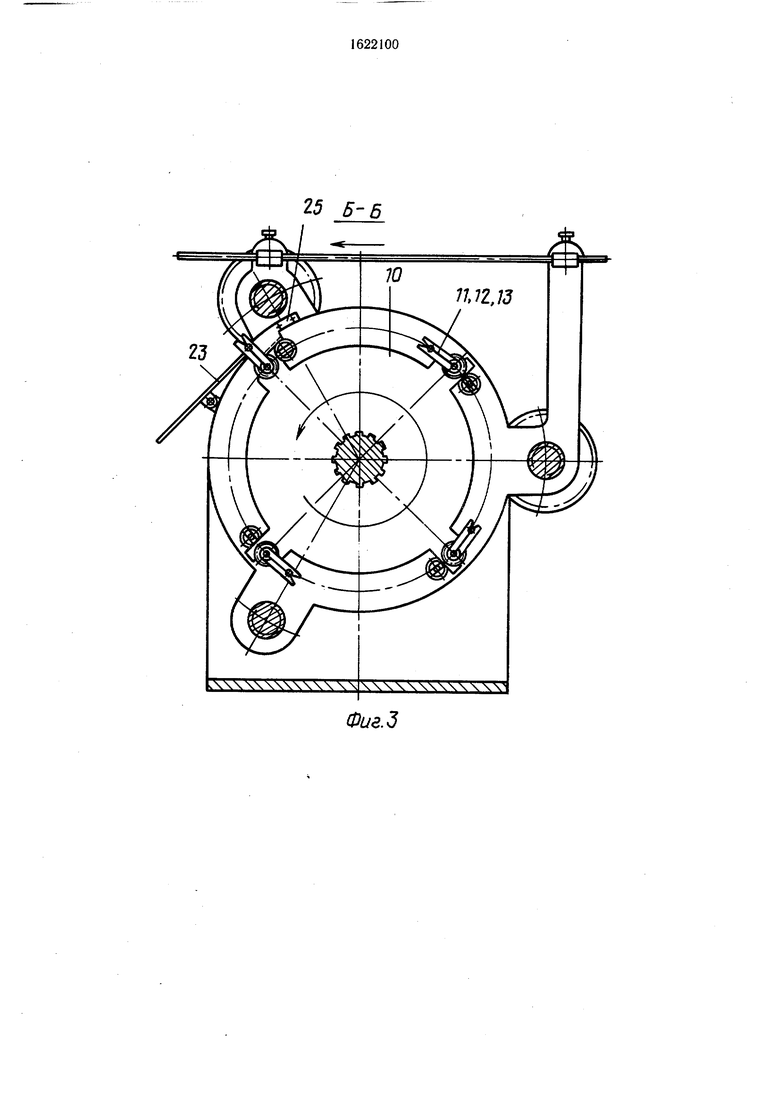

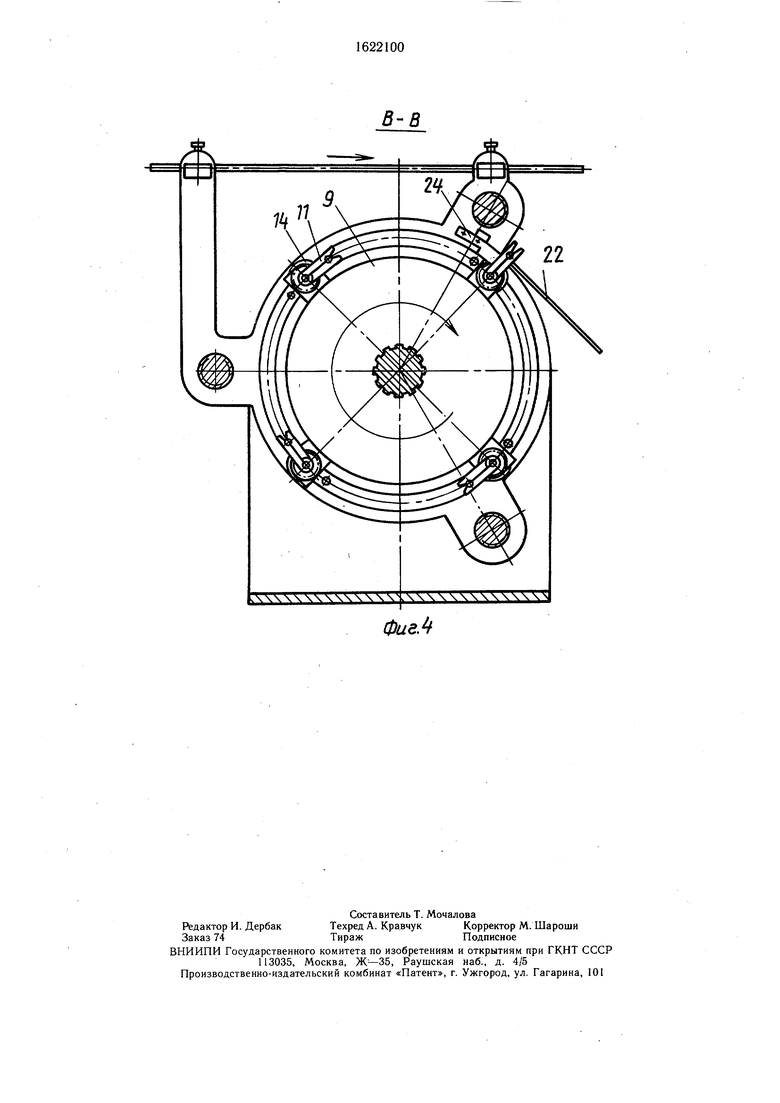

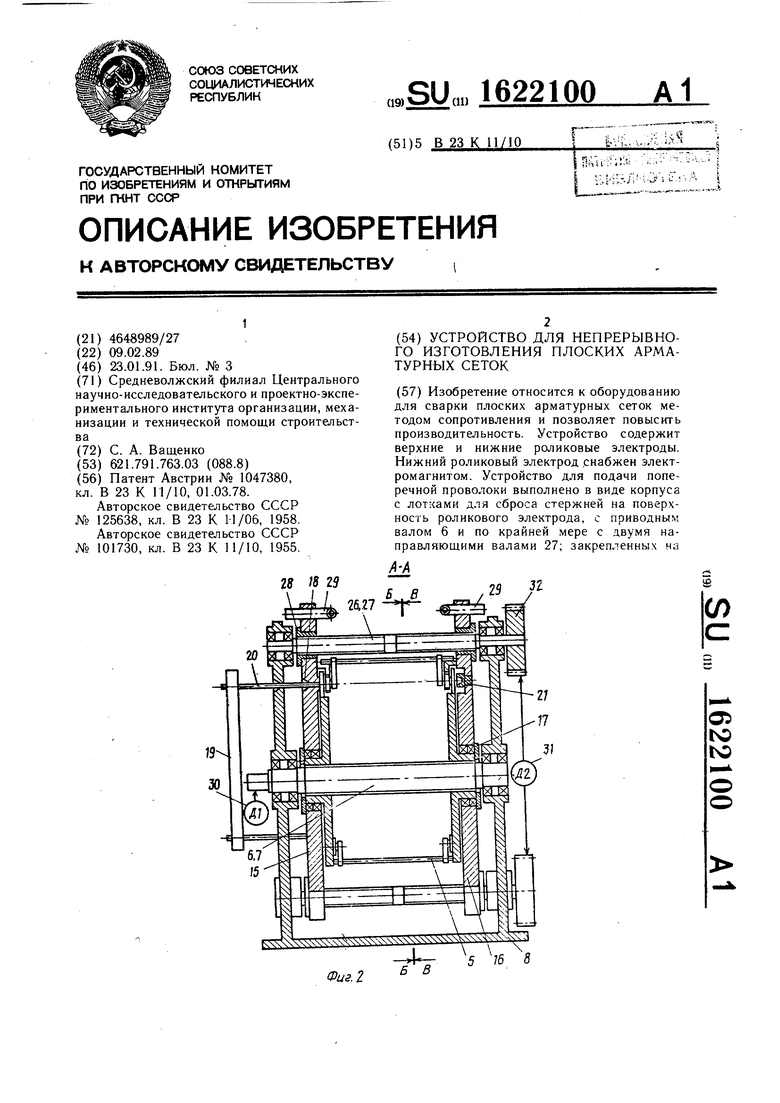

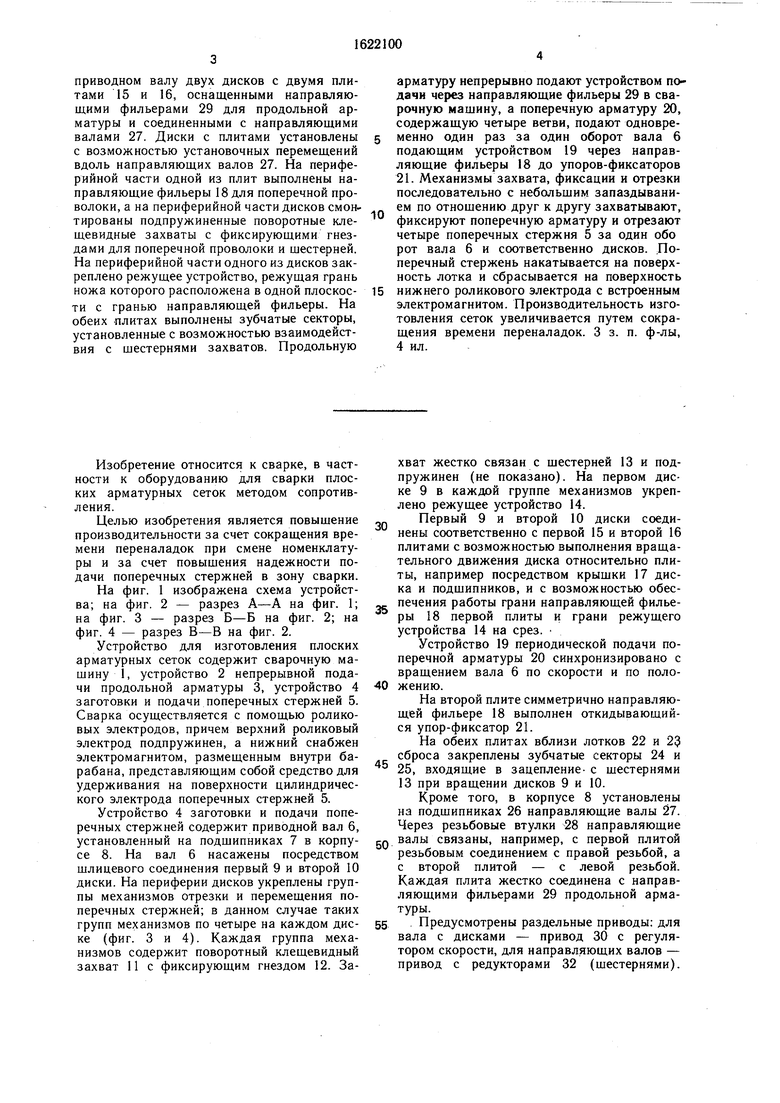

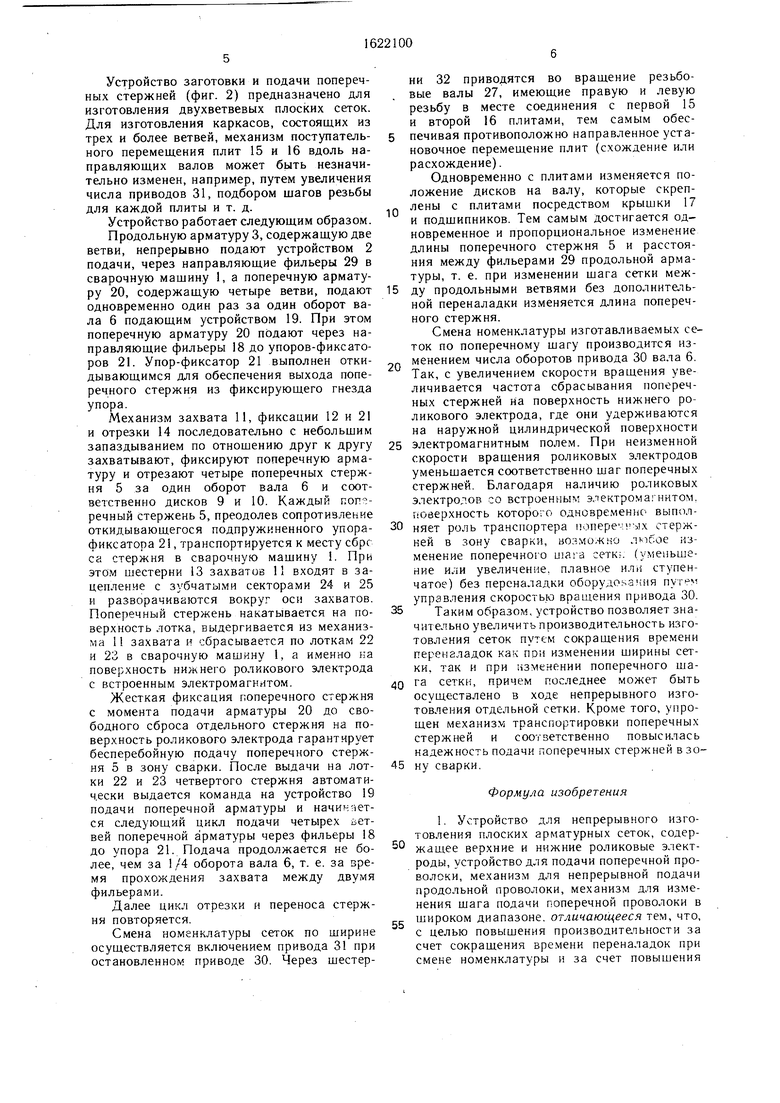

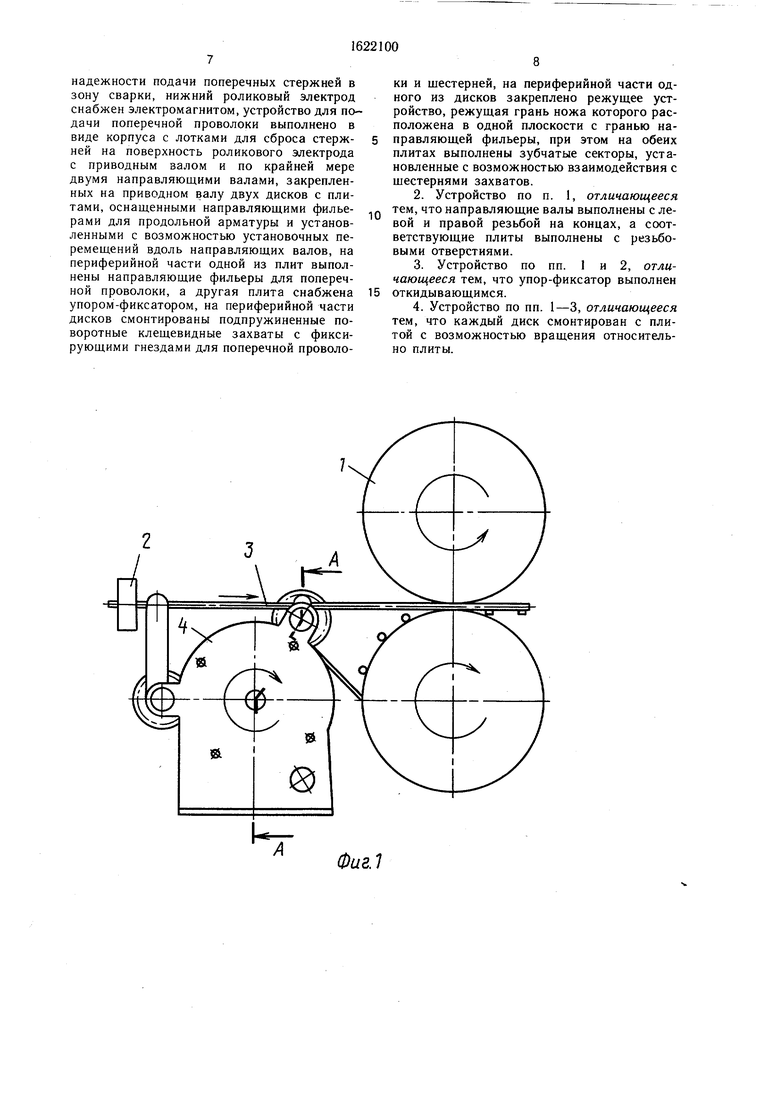

На фиг. 1 изображена схема устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Устройство для изготовления плоских арматурных сеток содержит сварочную машину 1, устройство 2 непрерывной подачи продольной арматуры 3, устройство 4 заготовки и подачи поперечных стержней 5. Сварка осуществляется с помощью роликовых электродов, причем верхний роликовый электрод подпружинен, а нижний снабжен электромагнитом, размещенным внутри барабана, представляющим собой средство для удерживания на поверхности цилиндрического электрода поперечных стержней 5.

Устройство 4 заготовки и подачи поперечных стержней содержит приводной вал 6, установленный на подшипниках 7 в корпусе 8. На вал 6 насажены посредством шлицевого соединения первый 9 и второй 10 диски. На периферии дисков укреплены группы механизмов отрезки и перемещения поперечных стержней; в данном случае таких групп механизмов по четыре на каждом диске (фиг. 3 и 4). Каждая группа механизмов содержит поворотный клещевидный захват 11 с фиксирующим гнездом 12. Захват жестко связан с шестерней 13 и подпружинен (не показано). На первом диске 9 в каждой группе механизмов укреплено режущее устройство 14.

Первый 9 и второй 10 диски соединены соответственно с первой 15 и второй 16 плитами с возможностью выполнения вращательного движения диска относительно плиты, например посредством крышки 17 диска и подшипников, и с возможностью обес- печения работы грани направляющей фильеры 18 первой плиты и грани режущего устройства 14 на срез.

Устройство 19 периодической подачи поперечной арматуры 20 синхронизировано с вращением вала 6 по скорости и по поло- 0 жению.

На второй плите симметрично направляющей фильере 18 выполнен откидывающийся упор-фиксатор 21.

На обеих плитах вблизи лотков 22 и 23 сброса закреплены зубчатые секторы 24 и ° 25, входящие в зацепление- с шестернями 13 при вращении дисков 9 и 10.

Кроме того, в корпусе 8 установлены на подшипниках 26 направляющие валы 27. Через резьбовые втулки 28 направляющие Q валы связаны, например, с первой плитой резьбовым соединением с правой резьбой, а с второй плитой - с левой резьбой. Каждая плита жестко соединена с направляющими фильерами 29 продольной арматуры.

5 Предусмотрены раздельные приводы: для вала с дисками - привод 30 с регулятором скорости, для направляющих валов - привод с редукторами 32 (шестернями).

Устройство заготовки и подачи поперечных стержней (фиг. 2) предназначено для изготовления двухветвевых плоских сеток. Для изготовления каркасов, состоящих из трех и более ветвей, механизм поступательного перемещения плит 15 и 16 вдоль направляющих валов может быть незначительно изменен, например, путем увеличения числа приводов 31, подбором шагов резьбы для каждой плиты и т. д.

Устройство работает следующим образом.

Продольную арматуру 3, содержащую две ветви, непрерывно подают устройством 2 подачи, через направляющие фильеры 29 в сварочную машину 1, а поперечную арматуру 20, содержащую четыре ветви, подают одновременно один раз за один оборот вала 6 подающим устройством 19. При этом поперечную арматуру 20 подают через направляющие фильеры 18 до упоров-фиксаторов 21. Упор-фиксатор 21 выполнен откидывающимся для обеспечения выхода поперечного стержня из фиксирующего гнезда упора.

Механизм захвата 11, фиксации 12 и 21 и отрезки 14 последовательно с небольшим запаздыванием по отношению друг к другу захватывают, фиксируют поперечную арматуру и отрезают четыре поперечных стержня 5 за один оборот вала 6 и соответственно дисков 9 и 10. Каждый пог°- речный стержень 5, преодолев сопротивление откидывающегося подпружиненного упора- фиксатора 21, транспортируется к месту сбрс са стержня в сварочную машину 1. При этом шестерни 13 захватов 11 входят в зацепление с зубчатыми секторами 24 и 25 и разворачиваются вокруг оси захватов. Поперечный стержень накатывается на поверхность лотка, выдергивается из механизма 11 захвата и сбрасывается по лоткам 22 и 23 в сварочную машину 1, а именно на поверхность нижнего роликового электрода с встроенным электромагнитом.

Жесткая фиксация поперечного стержня с момента подачи арматуры 20 до свободного сброса отдельного стержня на поверхность роликового электрода гарантирует бесперебойную подачу поперечного стержня 5 в зону сварки. После выдачи на лотки 22 и 23 четвертого стержня автоматически выдается команда на устройство 19 подачи поперечной арматуры и начиь-чет- ся следующий цикл подачи четырех оет- вей поперечной арматуры через фильеры 18 до упора 21. Подача продолжается не более, чем за 1/4 оборота вала 6, т. е. за время прохождения захвата между двумя фильерами.

Далее цикл отрезки и переноса стержня повторяется.

Смена номенклатуры сеток по ширине осуществляется включением привода 31 при остановленном приводе 30. Через шестер0

5

0

5

0

5

0

5

0

5

ни 32 приводятся во вращение резьбовые валы 27, имеющие правую и левую резьбу в месте соединения с первой 15 и второй 16 плитами, тем самым обеспечивая противоположно направленное установочное перемещение плит (схождение или расхождение).

Одновременно с плитами изменяется положение дисков на валу, которые скреплены с плитами посредством крышки 17 и подшипников. Тем самым достигается одновременное и пропорциональное изменение длины поперечного стержня 5 и расстояния между фильерами 29 продольной арматуры, т. е. при изменении шага сетки между продольными ветвями без дополнительной переналадки изменяется длина поперечного стержня.

Смена номенклатуры изготавливаемых сеток по поперечному шагу производится изменением числа оборотов привода 30 вала 6. Так, с увеличением скорости вращения увеличивается частота сбрасывания поперечных стержней на поверхность нижнего роликового электрода, где они удерживаются на наружной цилиндрической поверхности электромагнитным полем. При неизменной скорости вращения роликовых электродов уменьшается соответственно шаг поперечных стержней. Благодаря наличию роликовых электродов со встроенным электрома:нитом. поверхность которого одновременно выполняет роль транспортера попере1 стержней в зону сварки, возможно любое изменение поперечного ша;а сетк.. (уменьшение или увеличение, плавное или ступенчатое) без переналадки оборудования управления скоростью вращения привода 30.

Таким образом,устройство позволяет значительно увеличить производительность изготовления сеток путш сокращения времени переналадок к ах пон изменении ширины сетки, так и при изменении поперечного шага сетки, причем последнее может быть осуществлено в ходе непрерывного изготовления отдельной сетки. Кроме того, упрощен механизм транспортировки поперечных стержней и соответственно повысилась надежность подачи поперечных стержней в зону сварки.

Формула изобретения

1. Устройство для непрерывного изготовления плоских арматурных сеток, содержащее верхние и нижние роликовые электроды, устройство для подачи поперечной проволоки, механизм для непрерывной подачи продольной проволоки, механизм для изменения шага подачи поперечной проволоки в широком диапазоне, отличающееся тем, что, с целью повышения производительности за счет сокращения времени переналадок при смене номенклатуры и за счет повышения

надежности подачи поперечных стержней в зону сварки, нижний роликовый электрод снабжен электромагнитом, устройство для подачи поперечной проволоки выполнено в виде корпуса с лотками для сброса стержней на поверхность роликового электрода с приводным валом и по крайней мере двумя направляющими валами, закрепленных на приводном валу двух дисков с плитами, оснащенными направляющими фильерами для продольной арматуры и установленными с возможностью установочных перемещений вдоль направляющих валов, на периферийной части одной из плит выполнены направляющие фильеры для поперечной проволоки, а другая плита снабжена упором-фиксатором, на периферийной части дисков смонтированы подпружиненные поворотные клещевидные захваты с фиксирующими гнездами для поперечной проволо

ки и шестерней, на периферийной части одного из дисков закреплено режущее устройство, режущая грань ножа которого расположена в одной плоскости с гранью направляющей фильеры, при этом на обеих плитах выполнены зубчатые секторы, установленные с возможностью взаимодействия с шестернями захватов.

2.Устройство по п. 1, отличающееся тем, что направляющие валы выполнены с левой и правой резьбой на концах, а соответствующие плиты выполнены с резьбовыми отверстиями.

3.Устройство по пп. 1 и 2, отличающееся тем, что упор-фиксатор выполнен откидывающимся.

4.Устройство по пп. 1-3, отличающееся тем, что каждый диск смонтирован с плитой с возможностью вращения относительно плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2003 |

|

RU2251475C1 |

| Машина для контактной точечной сварки арматурных сеток | 1982 |

|

SU1055609A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛОСКИХ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU305028A1 |

| Устройство для сварки арматурных сеток | 1978 |

|

SU863246A1 |

| Устройство для сварки арматурных сеток с укороченными поперечными стержнями, смещенными к ее боковым сторонам | 1978 |

|

SU725761A1 |

| Устройство для подачи поперечных стержней | 1980 |

|

SU1165519A1 |

| МНОГОТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170163C1 |

| Устройство для сварки арматурных сеток | 1978 |

|

SU721199A2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

Изобретение относится к оборудованию для сварки плоских арматурных сеток методом сопротивления и позволяет повысить производительность Устройство содержит верхние и нижние роликовые электроды Нижний роликовый электрод снабжен электромагнитом. Устройство для подачи поперечной проволоки выполнено в виде корпуса с лотками для сброса стержней на поверхность роликового электрода, с приводным валом 6 и по крайней мере с двумя направляющими валами 27, закрепленных HJ А-А

2

Фаг.1

25 5-6

Фиг.З

Фие.4

| Машина для сварки решеток | 1978 |

|

SU1047380A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для непрерывной сварки арматурных сеток | 1958 |

|

SU125638A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-23—Публикация

1989-02-09—Подача