I

12

Изобретение относится к области бработки металлов давлением, в астности к способам правки изделий астяжением.

Цель изобретения - повышение качества правки .

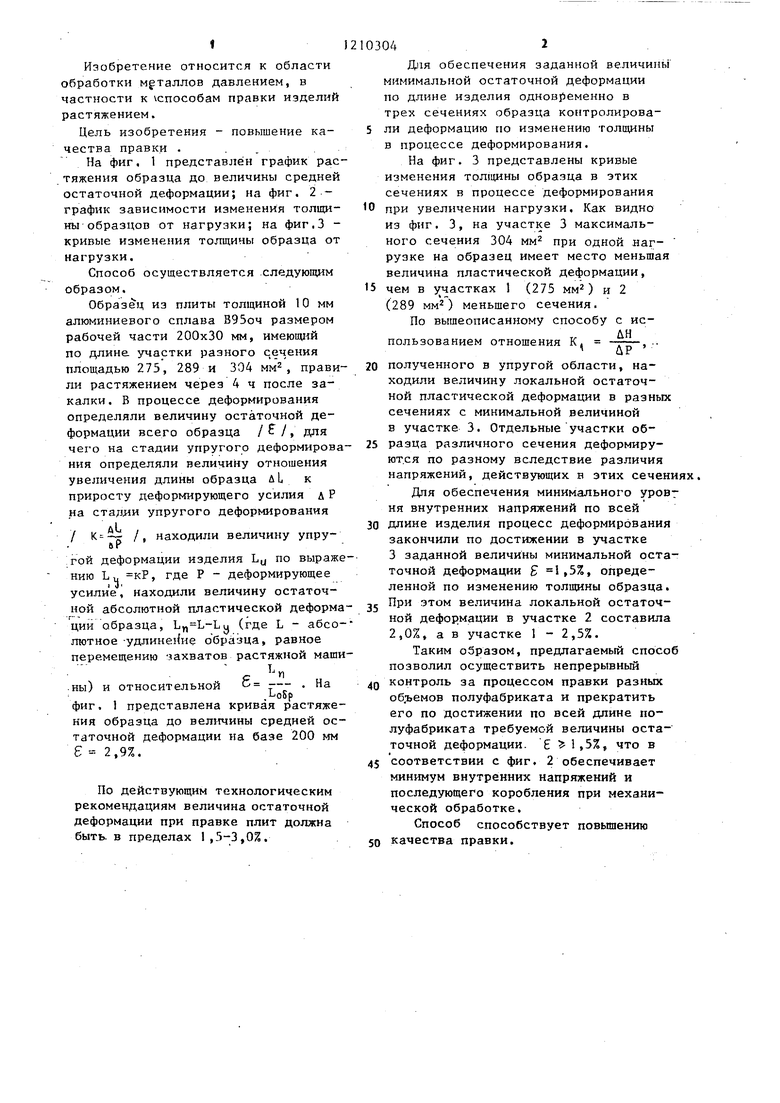

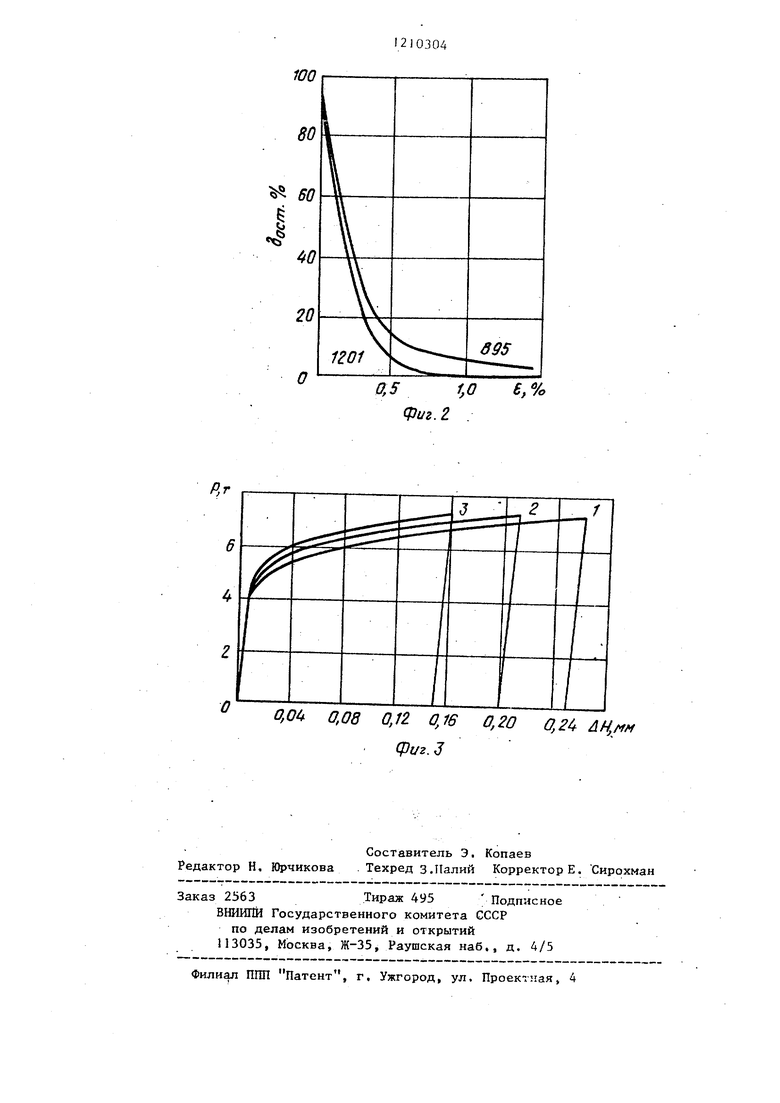

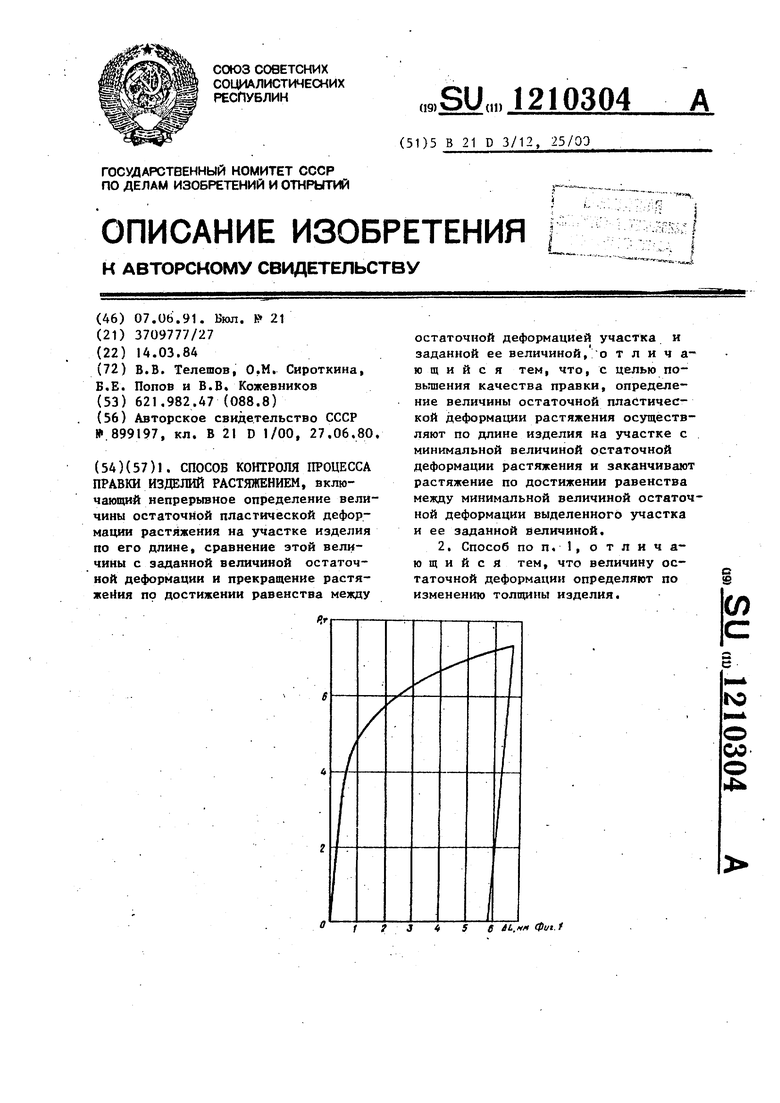

На фиг, 1 представлен график рас- тяжения образца до величины средней остаточной деформации; на фиг. 2 - график зависимости изменения толщины образцов от нагрузки; на фиг.З - кривые изменения толщины образца от нагрузки.

Способ осуществляется .следующим образом.

Образец из плиты толщиной 10 мм алюминиевого сплава В95оч размером рабочей части 200x30 мм, имеющий по длине участки разного стечения площадью 275, 289 и 304 мм, правили растяжением через 4 ч после закалки . В процессе деформирования определяли величину остаточной деформации всего образца /f/, для чего на стадии упругого деформирования определяли величину отношения увеличения длины образца лЬ к приросту деформирующего усилия д Р на стадо1и упругого деформирования д1

/

К /I находили величину упру- &Р

LoSp

фиг, 1 представлена кривая растяжения образца до величины средней остаточной деформации на базе 200 мм

е - 2,9%.

По действующим технологическим рекомендациям величина остаточной деформации при правке плит должна быть, в пределах 1 ,5-3,0%.

гой деформации изделия Ly по выражению LU кР, где Р - деформирующее усили е , находили величину остаточной абсолютной пластической деформаций образца, (где L - абсолютное удлине11ие образца, равное перемещению захватов растяжной маши п ны) и относительной z- На

пользованием отнощения К,

042

Для обеспечения заданной величины мимимальной остаточной деформации по длине изделия одновременно в трех сечениях образца контролировали деформацию по изменению толщины в процессе деформирования.

На фиг. 3 представлены кривые изменения толщины образца в этих сечениях в процессе деформирования при увеличении нагрузки. Как видно из фиг. 3, на участке 3 максимального сечения 304 мм при одной наг- рузке на образец имеет место меньшая величина пластической деформации, чем в у частках 1 (275 мм) и 2 (289 мм2) меньщего сечения.

По вышеописанному способу с исйН

ЛР

полученного в упругой области, находили величину локальной остаточной пластической деформации в разных сечениях с минимальной величиной в участке 3. Отдельные участки образца различного сечения деформируются по разному вследствие различия напряжений, действующих в этих сечениях,

Для обеспечения минимального уровг ня внутренних напряжений по всей

длине изделия процесс деформирования закончили по достижении в участке 3 заданной величины минимальной остаточной деформации 1,5%, определенной по изменению толщины образца. При этом величина локальной остаточной деформации в участке 2 составила 2,0%, а в участке 1 - 2,5%.

Таким образом, предлагаемый способ позволил осуществить непрерывньй контроль за процессом правки разных объемов полуфабриката и прекратить его по достижении по всей длине полуфабриката требуемой величины остаточной деформации. 1,5%, что в соответствии с фиг. 2 обеспечивает минимум внутренних напряжений и последующего коробления при механической обработке.

Способ способствует повышению

качества правки.

0,5 1,0 Bf% фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Правильно-растяжная машина | 1979 |

|

SU811570A2 |

| Способ правки длинномерных изделий растяжением | 1978 |

|

SU1134258A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов | 1988 |

|

SU1586261A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

| Правильно-растяжная машина | 1977 |

|

SU662192A1 |

| СПОСОБ КОНТРОЛЯ НАСОСНЫХ ШТАНГ ПРИ ИХ ПРАВКЕ | 1993 |

|

RU2076008C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2042735C1 |

| Способ изготовления прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов | 2019 |

|

RU2733233C1 |

0,OU 0.08 0,12 0,16 0.20 0,2

(рцг.

| Способ правки проката растяжением | 1980 |

|

SU899197A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-07—Публикация

1984-03-14—Подача