I

Изобретение относится к производству целлюлозы и может быть использовано для автоматического управления размалывающего устройства.

Известна система автоматического управлениЯ размалывающим устройством, содержащая привод размалывающего органа, датчик степени помола, регулятор степени помола, соединенный с блоком задания степени помола 1.

Недостатком известной системы является то, что она не учитывает параметры самих размалывающих устройств, таких как износ гарнитуры в процессе длительной эксплуатации, гарнитуры, что снижает эффективность управления размалывающим устройством.

Цель изобретения - повыщение эффективности управления.

Указанная цель достигается тем, что система автоматического управления размалывающим устройством, содержащая привод размалывающего органа, датчик степени помола, регулятор степени помола, соединенный с блоком задания степени помола, имеет измеритель мощности, блок сравиеиия, задатннки характеристики гарнитуры и предельной нагрузки, реле, регулятор присадки ротора размалывающего органа, сигнальную арматуру и переменный дроссель, причем датчик степени помола через регулятор степени помола связан с блоком сравнения и первым реле, выход которого соеди иен с первым входом регулятора присадки ротора, второй вход которого соединен с измерителем мощности, а выход регулятора - с устройством присадки размалывающего органа, при этом второй вход первого

10 реле соединен с выходом задатчика предельной нагрузки, вторым входом блока сравнения и через переменный дроссель - с первым входом второго реле, выход которого соединен с сигнальной арматурой, а второй вход второго реле соединен с выходом блока сравнения, третий вход которого соединен с задатчиком характеристики гарнитуры.

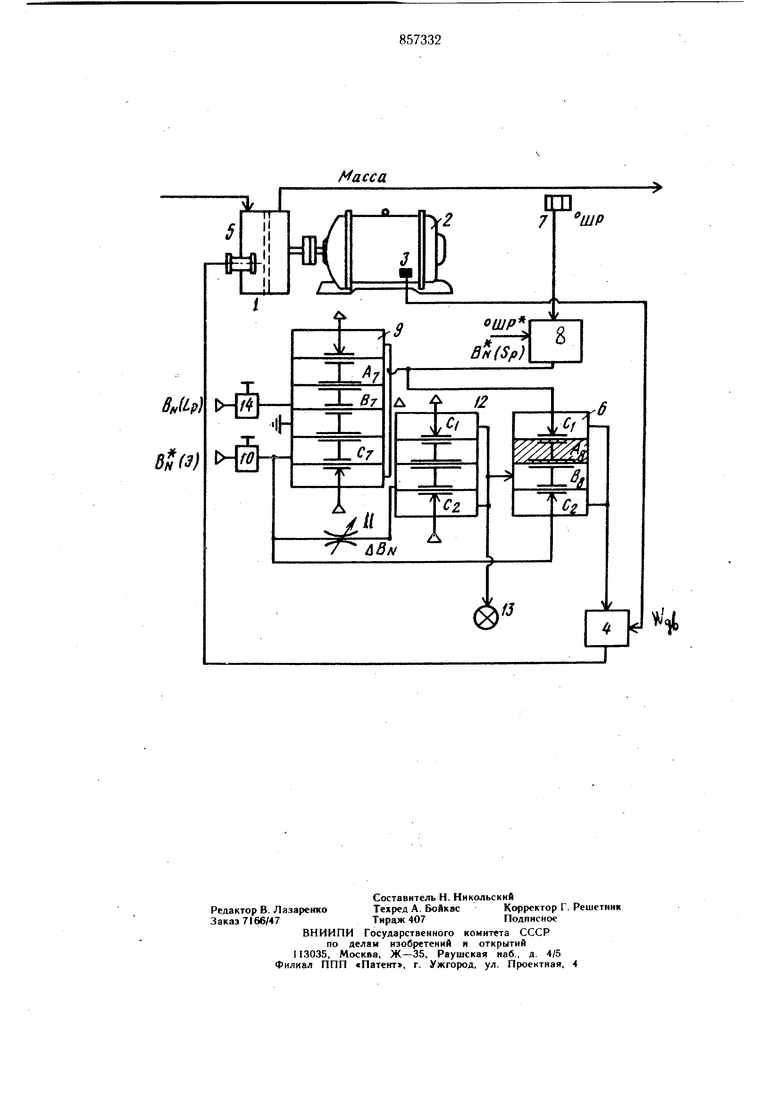

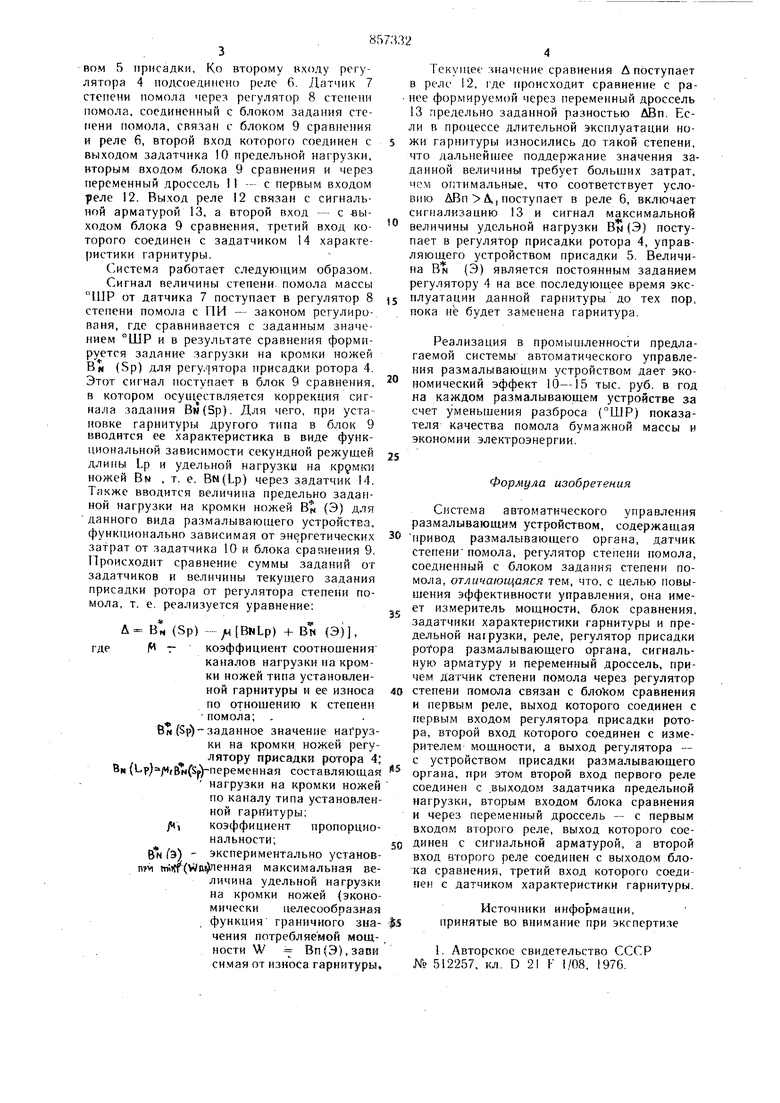

На чертеже представлена схема системы автоматического управления.

.Она содержит размалывающее устройство 1 с электроприводом 2, электрическая цепь которого соединена с измерителем 3 мощности, связанным через первый вход .регулятора присадки ротора 4 с устройстBOM 5 прнсадкн, Ко второму входу регулятора 4 подсоединено реле 6. Датчик 7 степени помола через регулятор 8 степени помола, соединенный с б.юком задания степени помола, связан с блоком 9 сравнения и реле 6, второй вход которого соединен с выходом задатчика 10 предельной нагрузки, вторым входом блока 9 сравнения и через переменный дроссель 1 - с первым входом 19еле 12. Выход реле 12 связан с сигнальной арматурой 13, а второй вход - с выходом блока 9 сравнения, третий вход которого соединен с задатчиком 14 характеристики гарнитуры. Система работает следующим образом. Сигнал величины степени, помола массы ШР от датчика 7 поступает в регулятор 8 степени помола с ПИ - законом регулированя, где сравнивается с заданным значением °ШР и в результате сравнения формируется задание загрузки на кромки пожей Вм (Sp) для регу.аятора присадки ротора 4. Этот сигнал поступает в блок 9 сравнения, в котором осуществляется коррекция сигнала задания Вм(5р). Для чего, при установке гарнитуры другого типа в блок 9 вводится ее характеристика в виде функциональной зависимости секундной режущей длины LP и удельной нагрузки па кромки ножей Вм , т. е. BN(Lp) через задатчик 14. Также вводится величина предельно заданной нагрузки на кромки ножей В (Э) для данного вида размалывающего устройства, функционально зависимая от энергетических затрат от задатчика 10 и блока сракнения 9. Происходит сравнение суммы заданий от задатчиков и величины текущего задания присадки ротора от регулятора степени помола, т. е. реализуется уравнение: А- BN (Sp) (BNLp) + Вн (Э), где г коэффициент соотнои ения канзлок нагрузки на кромки ножей типа установленной гарнитуры и ее износа по отношению к степени помола; . В« (SP)-за данное значение наГрузки на кромки ножей регулятору присадки ротора 4 Вц {Ьр)ауч,вн(5р)-переменная составляющая нагрузки на кромки ножей по каналу типа установлен ной гарнитуры: f коэффициент пропорцио нальности; Гэ) - экспериментально установ (Wйl eннaя максимальная ве личина удельной нагрузки на кромки ножей {эконо мически целесообразная функция граничного зна чения потребляемой мощности W Вп(Э),зави си.мая от износа гарнитуры Текущее значение сравнения Д поступает реле 12, где происходит сравнение с раее формируемой через переменный дроссель 3 предельно заданной разностью &Вп. Еси в процессе длительной эксплуатации нои гарнитуры износились до такой степени, то дальнейшее поддержание значения заанной величины требует больших затрат, ем ог тимальные, что соответствует услоию АВп А, I поступает в реле 6, включает игflaлизaцию 13 и сигнал максимальной величины удельной нагрузки BN (Э) постуает в регулятор присадки ротора 4, управяющего устройством присадки 5. Величина BN (Э) является постоянным заданием регулятору 4 на все последующее время эксплуатации данной гарнитуры до тех пор, пока не будет заменена гарнитура. Реализация в промышленности предлагаемой системы автоматического управления размалывающим устройством дает экономический эффект 10-15 тыс. руб. в год иа каждом размалывающем устройстве за счет уменьшения разброса (°ШР) показателя качества помола бумажной массы и экономии электроэнергии. Формула изобретения Система автоматического управления размалывающим устройством, содержащая привод размальшающего органа, .датчик степенипомола, регулятор степени помола, соедненный с блоком задания степени помола, отличающаяся тем, что, с целью повыщения эффективности управления, она имеет измерите,ть мощности, блок сравнения, задатчики характеристики гарнитуры и предельной нагрузки, реле, регулятор присадки potopa размалывающего органа, сигнальную арматуру и переменный дроссель, причем датчик степени помола через регулятор степени помола связан с блоком сравнения и первым реле, выход которого соединен с первым входом регулятора присадки ротора, второй вход которого соединен с измерителем мощности, а выход регулятора - с устройством присадки размалывающего органа, при этом второй вход первого реле соединен с .выходом задатчика предельной нагрузки, вторым входом блока сравнения и через переменный дроссель - с первым входом второго реле, выход которого соединен с сигнальной арматурой, а второй вход второго реле соединен с выходом блока сравнения, третий вход которого соединей с датчиком характеристики гарнитуры. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 512257, кл. D 21 К 1/08, 1976.

IcJ

НИИ

I l

ЕШ

ШР

OUJP

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической стабилизации работы аппарата для помола многокомпонентного волокнистого полуфабриката | 1988 |

|

SU1544495A1 |

| Система автоматического управления размолом волокнистых компонентов полуфабриката | 1984 |

|

SU1210888A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов и устройство для его осуществления | 1986 |

|

SU1509470A1 |

| Устройство для автоматического регулирования степени омола бумажной массы | 1976 |

|

SU600229A1 |

| Способ автоматического управления процессом размола бумажной массы | 1978 |

|

SU705043A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов | 1983 |

|

SU1231092A1 |

| Система автоматического управления размолом волокнистой массы | 1980 |

|

SU953053A1 |

| Система автоматического управления размолом массы, выдуваемой из варочного аппарата непрерывного действия | 1976 |

|

SU632393A1 |

| Способ регулирования процесса размола бумажной массы | 1990 |

|

SU1747579A1 |

| Способ автоматического управления процессом размола бумажной массы | 1978 |

|

SU717199A1 |

BMi

т )

т

Авторы

Даты

1981-08-23—Публикация

1979-11-11—Подача