Изобретение относится к порошковой металлургии,

Iltijib изобретения - уменьшение уноса мелких фракций через 4 ильт- ры и веп ги.ляциошше канальи

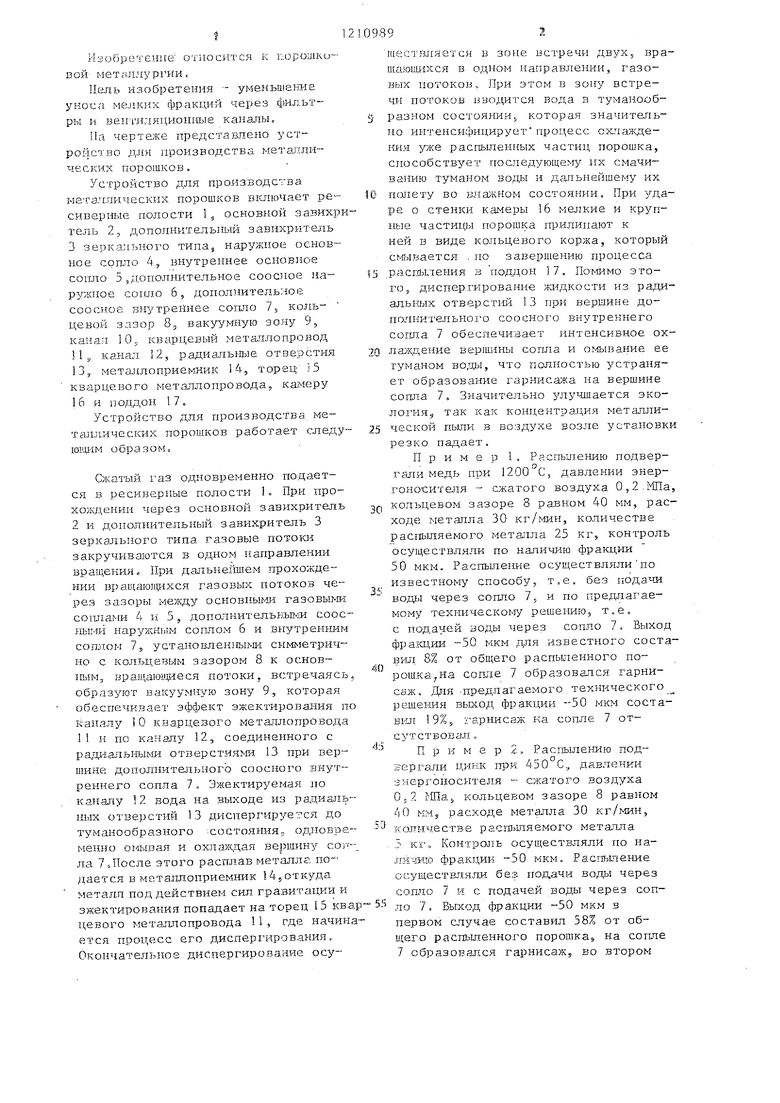

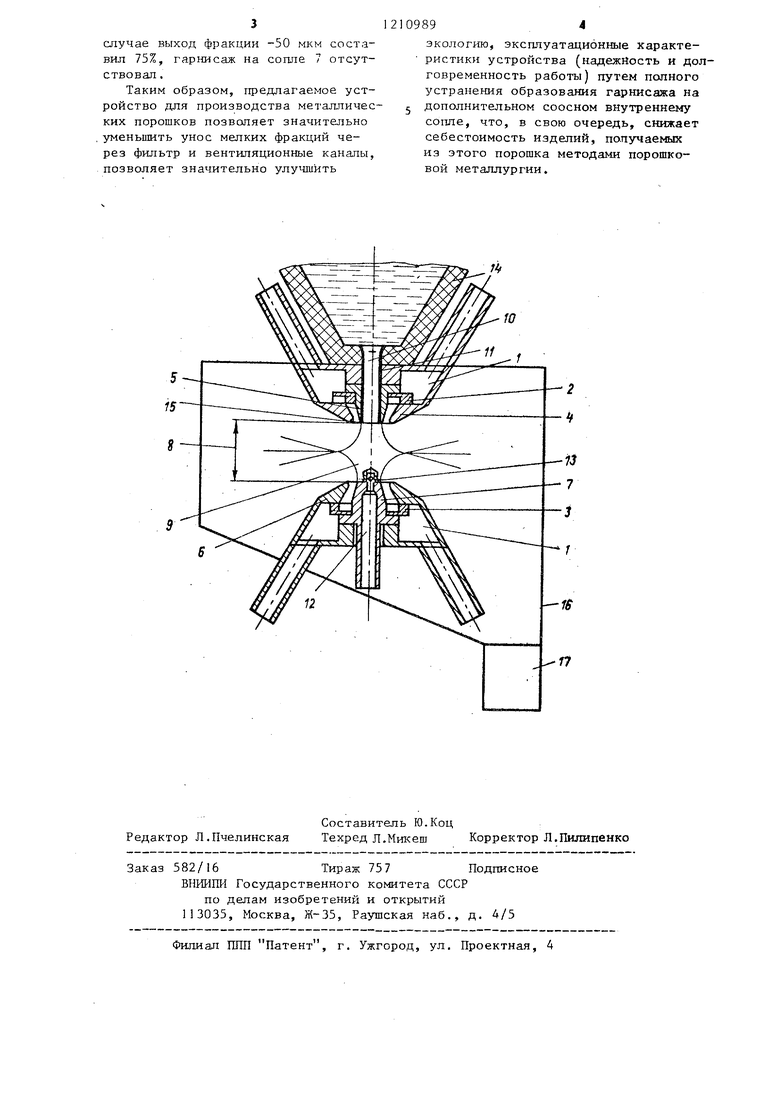

а чертенке представлено устройство для производства металлических порошков.

Устройство для производства ые.тэ.члич&ски к порошков включает ресивер ные полости 15 основной завихри тель 2, дополнительный завихритель 3 зеркального типа, наружное основное сопло 4, внутреннее основное сопло 5 5дополнительное соос юе наружное сопло б, дополнительное соосное внутреннее сопло / кольцевой зазор 8, вакуумную зону 9, канал 0j юзарцевый металлопровод Ilj канал 12, радиальные отверстия 13, металлоприемник 14, торец- ;5 кварцевого металлопровода, камеру

16 и поддон: 1 7,

Устройство для производства металлических порошков работает следу ющимобразоМс

Сжатый газ одновременно подается в ресиверные полости К При прохождении через основной завихритель

2и дополнительный завихритель 3 зеркального типа газовые гютою закручиваются в одном направлении вращения. При дальнешлем прохождении враигаюнрхся газовых потоков через зазоры между основныг-ш газовыми соплами 4 и 5, дополнителършп-ш соос нымй наружньгм соплом 6 и внутренним соплом 7, установлен.чым- симметрично с кольцевЕ 1м зазором 8 к основным,, вращаюидиеся потоки, встречаясь образуют вакуумную зону 9, которая обеспечивает эффект эжектирования п каналу 10 кварцевого металлопровода 11 и по каналу 12, соеди шнного с paдиaльны щ отверстиями 13 при вершине дополнительного соосного внутреннего сопла 7. Эжектируемая по каналу 12 вода на выходе из радиальных отверстий 13 диcпepгvIpyev cя до туманообразного состояния,, одновременно ог зывая и охлаждая вершину сог ла 7 После этого расплав металле подается вметаллоприемник 45откуда металл под действием сил гравитации и экекч-ировання попадает на торец 15 ква цевого металлопровода 11, где начинется процесс его диспергирования.. Окончательное диспергирование осуществляется в зоне встречи двух, вра- ща:юшихся в одном направлении, газовых потоков,. При этом в зону встречи потоков вводится вода в туманообразном состоянии, которая значительно интенсифицирует процесс охпажде- ния уже распыленных частиц порошка, снособствует последующему их смачиванию туманом воды и да,льнейшему их

полету во влажном состоянии. При ударе о стенки камеры 16 мелкие и крупные частицы порошка прилипают к ней в виде кольцевого коржа, который cwJsaeTCH . по завершению процесса

.расгшиения в поддон 17. Поьтмо этого, диспергирование жидкости из ради- альнъ1х отверстий 13 при вершине дополнительного соосного внутреннего сопл:а 7 обеспечивает интенсивное охла кдение вершины сопла и омывание ее туманом во.цы, что полностью устраняет образование гарнисажа на вершине сопла 7, Значительно улучшается эко- лот ия, так как концентрация металлической пыли в воздухе возле установки резко падает.

Пример 1 . Распыле1шю подвергали медь при 1200°С, давлении энергоносителя - сжатого воздуха 0,2.Mna,

кольцевом зазоре 8 равном 40 мм, расходе металла 30 кг/мин, количестве распыляемого металла 25 кг, контроль осуществляли по наличию фракции 50 мкм. Распыление осуществляли по известному способу, т.е. без подачи ВОД1.1 через сопло 7,, и по предлагаемому техническому решению, т„е. с подачей воды через сопло 7, Выход фра:кп,ии -50 мкм для известного составит 8% от общего распыленного порошка,на сопле 7 образовался гарни- саж. Для -предлагаемого технического решения выход фракции -50 мкм составил 19%,; л арнисаж ка сопле 7 отсутствовал.

Пример 2, Распылению подв-ергали цинк при: , давлении з:яергоносителя - сжатого воздуха 0.2 МПэ.5 кольцевом зазоре 8 равном 40 мм, расходе металла 30 кг/мин,

:количестве раслзшяемого мета: 1ла 3 К1 , Контроль осуществляли по на- ли -чию фракции -50 мкм. Распыление осуществлял.и без подачи воды через сопло 7 и с подачей воды через соп,ло 7. Выход фракции -50 мкм :з

первом случае составил 58% от общего распьшенного порошка., на сопле 7 образовался гарнисаж, во втором

случае выход фракции -50 мкм составил 75%, гарнисаж на сопле 7 отсутствовал ,

Таким образом, ггредлагаемое устройство для производства металлических порошков позволяет значительно уменьишть унос мелких фракций через фильтр и вентиляционнь:е каналы, позволяет значительно улучшить

экологию, эксплуатационные характеристики устройства (надежность и дол- говременность работы) путем полного устранения образования гарнисажа на дополнительном соосном внутреннему сопле, что, в свою очередь, снижает себестоимость изделий, получаемых из этого порошка методами порошковой металлургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| Устройство для производства металлического порошка | 1984 |

|

SU1187917A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2005 |

|

RU2296648C1 |

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014961C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| Устройство для получения металлического порошка распылением | 1977 |

|

SU707611A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

/4

Г

1S

Г)

Авторы

Даты

1986-02-15—Публикация

1984-07-16—Подача