Изобретение относится к машиностроению и может быть использовано при обработке на металлорежущих станках наружных диаметров тонкостенных цилиндрических деталей.

Цель изобретения - повышение точ ности и производительности обработки и упрощение конструкции путем соответствующего вьшолнения приводов держателей режущих инструментов.

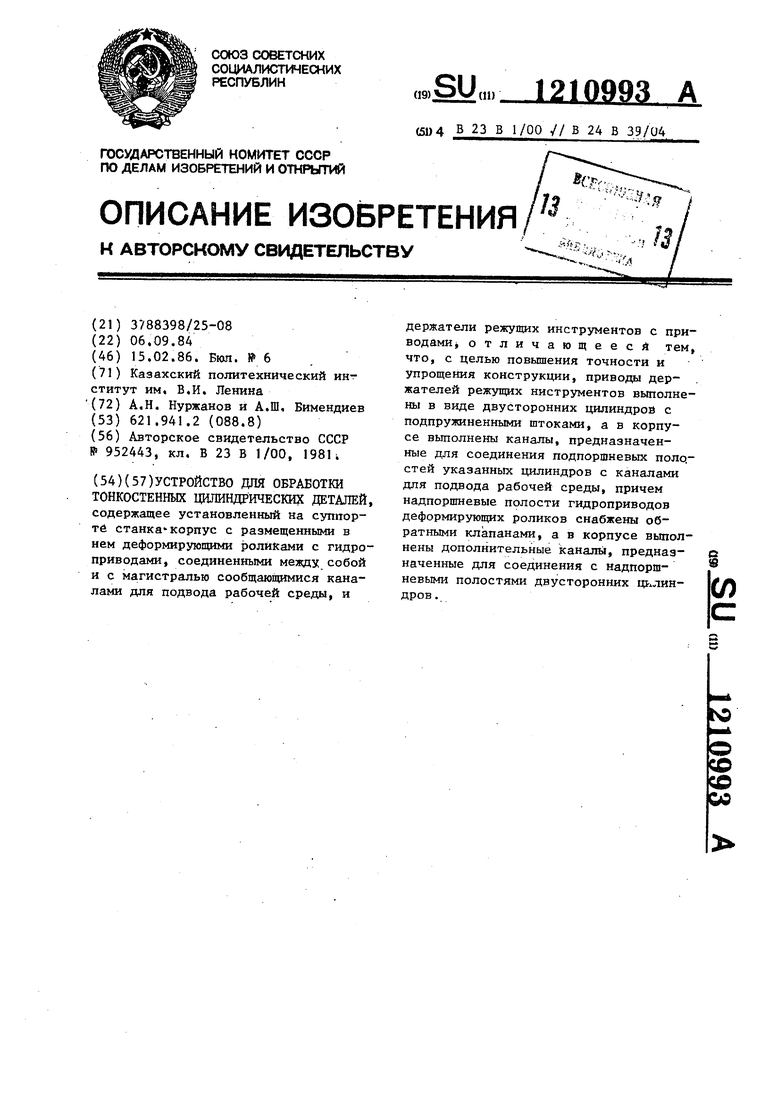

На фиг, 1 представлено устройство общий вид5 на фиг. 2 - схема размеще ния устройства на станке; на фиг. 3- схема деформации обрабатываемой детали; на фиг. 4 - схема отслеживания и компенсации погрешности.

Устройство содержит установленные на суппорте 1 станка наружный 2, и внутренний 3 корпусы, в месте сопряжения которых проточена кольцевая-канавка 4, связанная с магистралью 5 подвода рабочего тела,

В корпусе 3 выполнена с угловым шагом 60 группа цилиндрических полостей, из которых в трех полостях 6 размещены упруго установленные относительно корпуса посредством пружин 7 поршни 8, оснащеншзю имеющими возможность вращения деформирующими роликами 9, а в трех других полостях 10, образующих двусторонние цилиндры, размещены подпружиненные державки 11 режущих инструментов - рэзцов 125 оснащенные пластинами 13 круглого сечения, образующими поршни. Полости 6 связаны посредством каналов 14 и установленных в них обратных клапанов 15 с магистралью 5 и посредством дополнительных каналов 16 с на дпоршневы- ми полостями 17 J подпоршн.евые полости 18 которых связаны каналами 19 с кольцевой канавкой 4,

Для стравливания избыточного давления предусмотрен установленный в корпусе обратный клапан 20.

Устройство работает следующим образом.

Деталь 21 закрепляют по внутрен- ной поверхности в зажимны:к; патронах 22 и 23 передней 24 и задней 25 бабок станка. В исходном положении устройства подпружиненные деформирующие ролики 9 и резцы 12 равноьзер- но расположены по окружности диаметров D с учетом распределения припусков .

. 109932

В процессе обработки детали из магистрали 5 в кольцевые канавки 4 подается рабочая среда (жидкость), поступающая через обратные клапаны

5 15 и каналы 4 в полости 6 и через каналы 16 в подпорйневые полости 18, в результате чего производится подача резцов и деформирующих роликов в поперечном направлении.

10 Величины силы F , необходимой для деформирования детали в пределах упругости, и СИ1Ш Рр, действующей на резец 12 в подпоршневой полости 18, обеспечивающей ее жесткость и

S5 устойчивость, можно определить по формулам:

F-.«|i

20

R5 Р5, -5 Г.«8|1.4,

где 8, и §2 величины радиального

перемещения в сечениях соответственно дейстВИЙ деформирующих элементов и сил резания в пределах упругости материала деталиi Sf 2 - площади действия рабо- чего тела соответственно в полости 6 цилиндра и цилиндрической полости 18; ° - давление в сети,

При обработке участка детали длиной В, равной ширине зажимного элемента приспособления, деформирующие усилия F и силы резания воспринимаются зажимными элементами приспособления (деформации детали в радиальном направлении не происходит). Из-за отсутствия деформации детали рабочая среда из полости 6 поступает через дополнительный канал 16

в надпоршневую полость 17 что вызывает перемещение резца 12, обеспечивающее обработку по настроенному размеру.

После обработки участка детали длиной Б давление в полостях 6, действуя на поршни 8, посредством деформирующих роликов 9 деформирует деталь в поперечном направлении, придавая ей форму огранки. Одновременно жидкость ,

поступающая в подпоршйевые полости 18, действуя на пластины 13, переещает резцы 12 в радиальном направении от центра детали.

3

При обработке участков детали длиной К, положение инструментов 12 определяется их взаимной связью с деформирующими роликами 9, т.е. инструменты в начале обработки плавно отводятся на величину S , а в конце обработки осуществляется подвод на эту же величину. Это обеспечивается перемещением поршней 8 с роликами 9 по мере удаления от участка В до величины S, и одновременно уменьшением давления в надпоршневых полостях 17 до нуля, что определяет перемещение резцов 12 в радиальном направлении на величину S .

Одновременно с процессом деформирования детали в поперечном направлении при обработке осуществляется процесс отслеживания и устранения погрешностей заготовки. Следящие элементы - деформирующие ролики 9 с поршнями 8, при вращении детали фиксируют отклонения от диаметра D в виде перемещений на величину этих

109934

отклонений и с помощью обратной связи (каналов 16) в виде команды передают на резцы 12 и перемещают их на такую же величину.

5 Время , затраченное на фиксацию отклонения точки К на величину А и передачи его на резец, включая перемещение резца, равно времени поворо10

15

та точки К на 60 (положение К ). Такое согласование можно описать с достаточной для практических целей точностью выражением:

QOOV 6 Ь - Я )

7D

где

fc - время, затраченное на 1/6

поворот детали, мин; V - скорость резания; D - диаметр.

Применение предложенного устройства позволяет повысить производительность путем сокращения затрачиваемого времени обработки с требуемой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ КОМБИНИРОВАННЫМ ИНСТРУМЕНТОМ | 1990 |

|

RU2038942C1 |

| Комбинированный дорнирующий инструмент | 1989 |

|

SU1638000A1 |

| Способ комбинированной обработки точением и поверхностным пластическим деформированием | 2020 |

|

RU2728994C1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием и устройство для его осуществления | 1990 |

|

SU1801737A1 |

| Способ комбинированной обработки | 1991 |

|

SU1810278A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ С ОПЕРЕЖАЮЩИМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2399460C1 |

| Комбинированный инструмент | 1979 |

|

SU872230A1 |

| Способ комбинированной обработки | 1991 |

|

SU1779559A1 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ РЕЗАНИЕМ И ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1990 |

|

RU2036069C1 |

76

фигЛ

L

Л- в

.25

фиё. 2

| Устройство для программного управления обработкой тонкостенных цилиндрических деталей | 1981 |

|

SU952443A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-15—Публикация

1984-09-06—Подача