1

Изобретение относится преимущественно к округлению, кромок по профилю зубьев и впадин зубчатых колес диаметром не более 300 мм и может быть также использовано для округления кромок по контуру пазов под лопатки дисков роторов газотурбинных двигателей тех. же диаметров и др. аналогичных деталей в машино- отрйитель ной и другиз .отраолях про- мьшшеннооти.

Из в естны установки для обработки деталей в псевдрожитеином абразиве, содержащие рабочую камеру с крьш- кой, газог аспределительную решетку, полый шпиндель с расположенными в его головке валами для обрабатьша емых деталей и механизм вращения валов о приводом С 11.

Однако извеотные уотановки не позволяют обработать детали типа , зубчатых колес без размьша профиля зубьев и равномерно округлить профили по их контуру.

Цель изобретений - повьшение качества обработки деталей типа зубча тых колес.

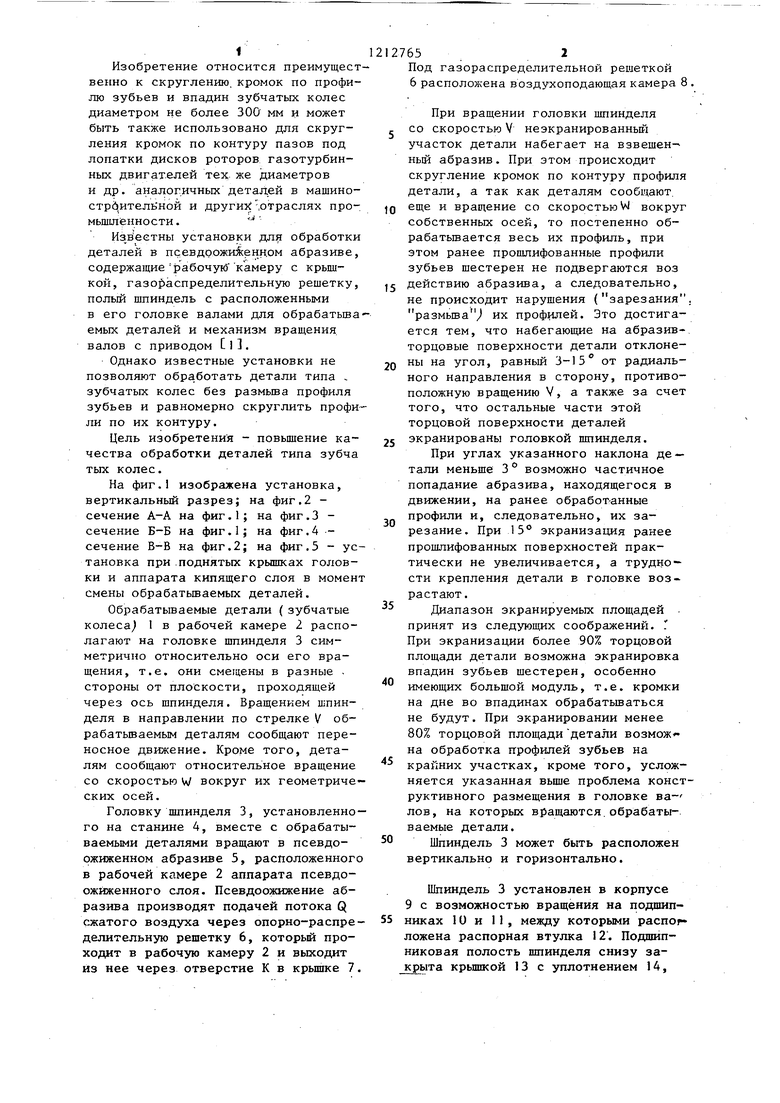

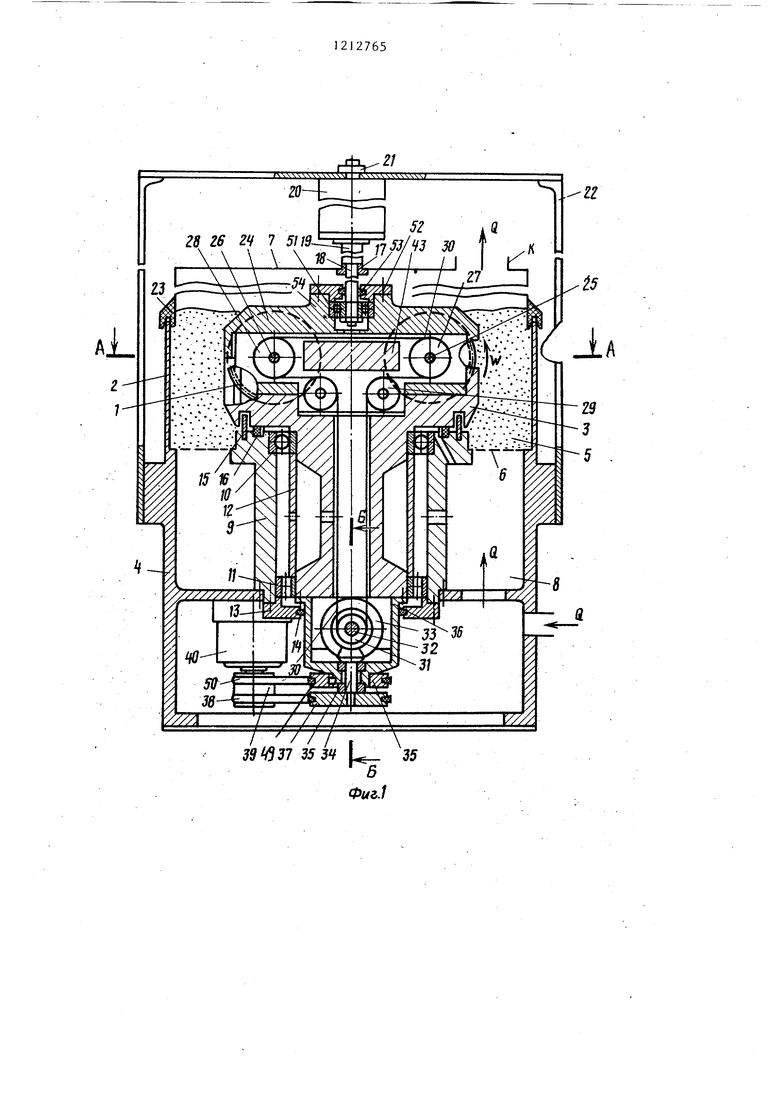

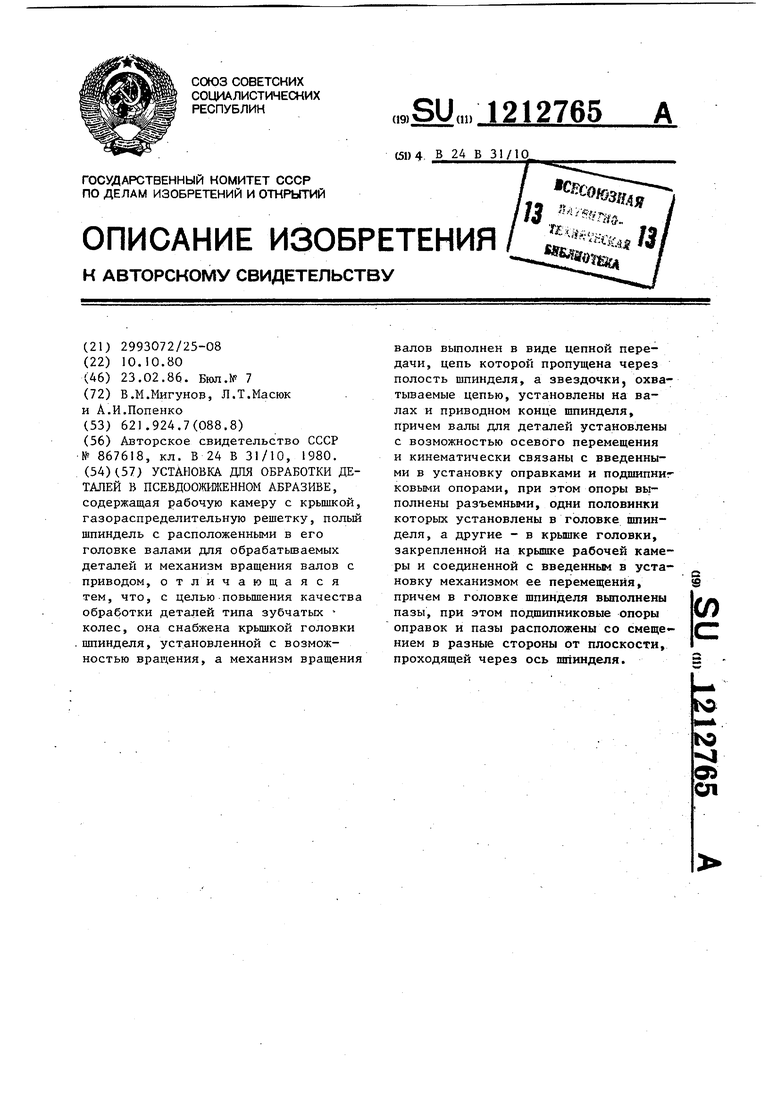

На фиг.1 изображена установка, вертикальный разрез; на фиг.2 - оечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.2; на фиг.5 - установка при.поднятых крышках головки и аппарата кипящего слоя в момен смены обрабатьшаемых деталей.

Обрабатьшаемые детали ( зубчатые колеса 1 в рабочей камере 2 располагают на головке шпинделя 3 симметрично отнооительно оои его вращения, т.е. они смещены в разные . стороны от плоскости, проходящей через ось шпинделя. Вращением шпинделя в направлении по стрелке V об- рабатьшаемым деталям сообщают переносное движение. Кроме того, деталям сообщают относительное вращение со скоростью W вокруг их геометрических осей.

Головку шпинделя 3, установленного на станине 4, вместе о обрабатываемыми деталями вращают в поевдо- ржиженном абразиве 5, расположенного в рабочей камере 2 аппарата псевдо- ожйженного слоя. Поевдоожижение абразива производят подачей потока Q сжатого воздуха через опорно-распределительную решетку 6, которьй проходит в рабочую камеру 2 и выходит из нее через отверстие К в крьшке 7

2127652

Под газораспределительной решеткой 6 расположена воздухоподающая камера 8 ,

При вращении головки шпинделя с со окороотью V неэкранированный

учаоток детали набегает на взвешенный абразив. При этом происходит скругление кромок по контуру профиля детали, а так как деталям сообщают.

JO еш,е и вращение со oкopocтьюW вокруг собственных осей, то постепенно об- рабатьшается весь нх профиль, при этом ранее прошлифованные профили зубьев шестерен не подвергаются воз

5 действию абразива, а следовательно, не происходит нарушения (зарезания. размыва) их профилей. Это достигается тем, что набегающие на абразив- торцовые поверхности детали отклоне20 ны на угол, равный 3-15 от радиального направления в сторону, противоположную вращению V, а также за счет того, что остальные части этой торцовой поверхности деталей

25 экранированы головкой шпинделя.

При углах указанного наклона детали меньше 3 ° возможно частичное попадание абразива, находящегося в движении, на ранее обработ-анные профили и, следовательно, их за- резание. При 15° экранизация ранее прошлифованных поверхностей практически не увеличивается, а трудности крепления детали в головке возрастают.

Диапазон экранируемых площадей . принят из следующих соображений. . При экранизации более 90% торцовой площади детали возможна экранировка впадин зубьев шестерен, особенно имеющих большой модуль, т.е. кромки на дне во впадинах обрабатьшаться не будут. При экранировании менее 80% торцовой площади детали возмож«- на обработка профилей зубьев на

крайних участках, кроме того, усложняется указанная вьш1е проблема конструктивного размещения в головке ва- лов, на которых вращаются, обрабатываемые детали.

Шпиндель 3 может быть расположен вертикально и горизонтально.

Шпиндель 3 установлен в корпусе 9 с возможностью вращения на подшип- 55 никах 1 и и 11, между которыми распор- ложена распорная втулка 12. Подшипниковая полость шпинделя снизу за- крыта крьшжой 13 с уплотнением 14,

30

40

3

а сверху - кольцом 15 и уплотнением 16.

Корпус 9 шпинделя закреплен на станине 4 и проходит через опорно- распределительную решетку 6.

Крьшка 7 рабочей камеры с помощь гайки I7 и уплотнения 18 соединена со штоком 19 силового цилиндра 20, с помощью гайки 21 закрепленного на траверсе 22, которая, в свою очередь, закреплена на станине и выполнена в виде арки,- что обеспечивает доступ в рабочую камеру для смены обрабатываемых деталей.На крышке 7 закреплено уплотнение 23, которым она .опирается на торец рабочей камеры 2. Головка шпинделя снабжена крьшгкой 24. На валах 25 и 26 обра- батьшаемых деталей 1 и 2 установлены звездочки 27 и 28, приводящие их во вращение; эти, а также направляющие звездочки 29 огибает находящаяся с ними в з ацеплении бесконечная цепь 30, пропущенная через полость шпинделя 3 к звездочке 31, установленной на конце шпинделя с . . помощью оси 32, закрепленной в вил- ке Н шпинделя; со звездочкой 31 жестко соединена коническая шестерня 33, входящая в зацепление с вало шестерней 34, вал которой установле с возможностью вращения в подшипниках 35 стакана 36, закрепленного на свободном конце шпинделя; на свободном конце вала-шестерни 34 за- креплен шкив 37, соединенный бесконечным клиновым ремнем 38 с шкивом 39 приводного электродвигателя 40,. установленного на станине. Валы 25 и 26 с помощью подшипников 41 и 42 установлены в вставке 43, закрепленной в головке шпинделя. В головке шпинделя имеются пазы 44 для размещения обрабатываемых деталей 1, при чем эти пазы расположены под углами к радиальным направлениям, а так же с учетом указанной вьш1е степени экранировки части торцов обрабатываемых деталей, причем экранировка осуществлена телом самой головки, а также ее крышки 24. Валы 25 и 26 своими концами соединены как со звездочками 27 и 28, так и с оправками 45 и 46, установленными с возможностью вращения в разделенных по осевой плоскости подшипниковых опорах 47 и 48, выполненных в виде вкладьшей, причем нижние опоры 47

12765

закреплены в головке шпинделя 3, а верхние 48 - в крьшше 24.

Шлицевые валы 25 и 26 установлены с возможностью осевого перемещения

5 в подшипниках 41 и 42, звездочках 27 и 28 и оправках 45 и 46. Для осевого пе ремещения вручную эти валы снабжены головками П , а для ограни чения их перемещения опоры 47 снаб10 жены днищами Р; для привода шпинде- . ля 3 во вращение на стакане 36 закреплен шкив 49, соединенный бесконечным гибким ремнем 50 с шкивом 39 приводного электродвигателя 40.

15 Крьшжа 24 головки закреплена на крьшке 7 рабочей камеры с помощью штока 19 силового цилиндра 20, причем конец этого штока соединен с крьшжой 24 головки через радиально20 упорньш подшипник 51, закрытый крьш1- кой 52 с уплотнением 53 по штоку, на конце которого навинчена гайка 54.

Угловая фиксация головки и ее

25 крышки 24 осуществлена штифтами ЬЬ. Перед работой станка силовым цилиндром 20 поднимают в верхнее положение крьш1ку 7 рабочей камеры вместе с крьшшой 24 головки шпинделя. На

30 оправки 45 со шпонками 56 устанавли- вают обрабатьшаемые детали I и оправки вставляют в нижние опоры 47 подшипников скольжения, валы 25 и 26 смещают в направлении к деталям 1 и фиксируют ( механизм фиксации

не изображен). После этого силовым цилиндром опускают крышки 24 и 7 в рабочее положение и включают подачу сжатого воздуха.

Проходя через абразив 5, воздух приводит его в псевдоожиженное состояние и детали оказьюаются в слое кипящего абразива. Включают электродвигатель 40, который сообщает вращение шпинделю 3, в результате чего в абразиве обрабатьгоаются вращающиеся в нем выступающие из головки зубчатые венцы деталей.

Экранированные части венцов об- рабатьшаемых деталей через вращение конической и цепной передач, в результате вращения выходят в рабочее положение - наружу, а обработанные Iучастки скрываются в головке. Это предотвращает размьш абразивом ра5 бочих профилей пазов обрабатьшаемых деталей, т.е. улучшает качество и точность обработки.

40

45

50

f

п

28 26 24 1 5//9

Л I 7 / I ,

L 35

s

Ф«а./

,. IKt

d

t5

Фыг.З

ФигМ

31

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей в псевдоожиженном абразиве | 1979 |

|

SU768611A1 |

| Устройство для обработки деталей в псевдоожиженном абразиве | 1979 |

|

SU859124A1 |

| Устройство для абразивной обработкидЕТАлЕй B пСЕВдООжижЕННОй СРЕдЕ | 1979 |

|

SU837799A1 |

| Способ обработки деталей в свободном абразиве и устройство для его осуществления | 1980 |

|

SU867617A1 |

| Устройство для обработки деталей в свободном абразиве | 1980 |

|

SU867618A1 |

| Способ камерной обработки свободным абразивом | 1990 |

|

SU1805012A1 |

| Устройство для абразивной обработки деталей | 1979 |

|

SU874315A2 |

| Устройство для обработки деталей свободным абразивом | 1980 |

|

SU867616A1 |

| Устройство для обработки деталей в псевдоожиженном абразиве | 1980 |

|

SU876386A1 |

| Приспособление для электроэрозионной обработки | 1977 |

|

SU707747A1 |

2J

2

5 55 г 2В

Sf .1 .3

JM.

Фи2.5

Составитель Л.Карелина Редактор Г.Волкова Техред О.Неце Корректор Е.Сирохман

703/22

Тираж 739Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4

| Устройство для обработки деталей в свободном абразиве | 1980 |

|

SU867618A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-02-23—Публикация

1980-10-10—Подача