(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СВОБОДНЫМ АБРАЗИВОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей в свободном абразиве и устройство для его осуществления | 1980 |

|

SU867617A1 |

| Устройство для обработки деталей в свободном абразиве | 1980 |

|

SU867618A1 |

| Установка для обработки деталей в псевдоожиженном абразиве | 1980 |

|

SU1212765A1 |

| Устройство для абразивной обработки деталей | 1979 |

|

SU874315A2 |

| Устройство для обработки деталей в псевдоожиженном абразиве | 1980 |

|

SU1232458A1 |

| Устройство для обработки деталей свободным абразивом | 1980 |

|

SU931405A1 |

| Устройство для абразивной обработки деталей в псевдоожиженном абразиве | 1979 |

|

SU872216A1 |

| Способ обработки деталей в псевдоо-жижЕННОМ АбРАзиВЕ | 1979 |

|

SU846243A1 |

| Устройство для обработки деталей в псевдоожиженном абразиве | 1980 |

|

SU876386A1 |

| Способ обработки в псевдоожижен-НОй СРЕдЕ и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1979 |

|

SU848314A1 |

I

Изобретение относится к абразивной обработке, например снятию заусенцев, скруглению кромок,полированию, зачистке и т. п. деталей преимущественно типа лопаток газотурбинных двигателей и может быть использовано в машиностроительной и других отраслях промышленности.

Известны устройства для обработки деталей свободным абразивом, содержащие разделенные газораспределительной решеткой рабочую и газораспределительную с боковыми отверстиями камеры, а также полый шпиндель 1.

Недостатком известных устройств является некачественная обработка деталей сложной конфигурации.

Цель изобретения - повышение интенсификации обработки деталей сложной конфигурации типа лопаток газотурбинных двигателей.

Указанная цель достигается тем, что в газораспределительной камере и газораспределительной решетке выполнены соосные центральные отверстия, в которых размещен шпиндель, снабженный механизмом перемещения обрабатываемых деталей, выполненным в виде ползуна установленного с возможностью сообщения обрабатываемым деталям возвратно-поступательного перемещения вдоль оси шпинделя посредством рычажно-винтовой системы, расположенной под газораспределительной камерой причем боковые отверстия последней соединены с атмосферой.

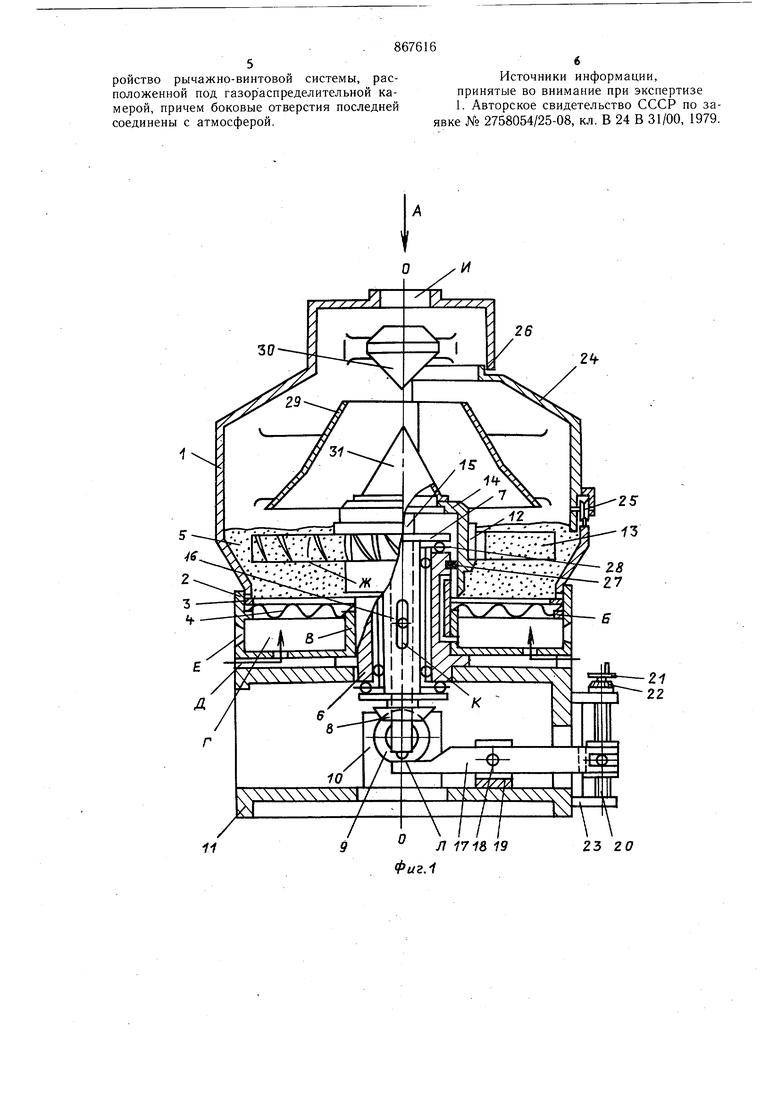

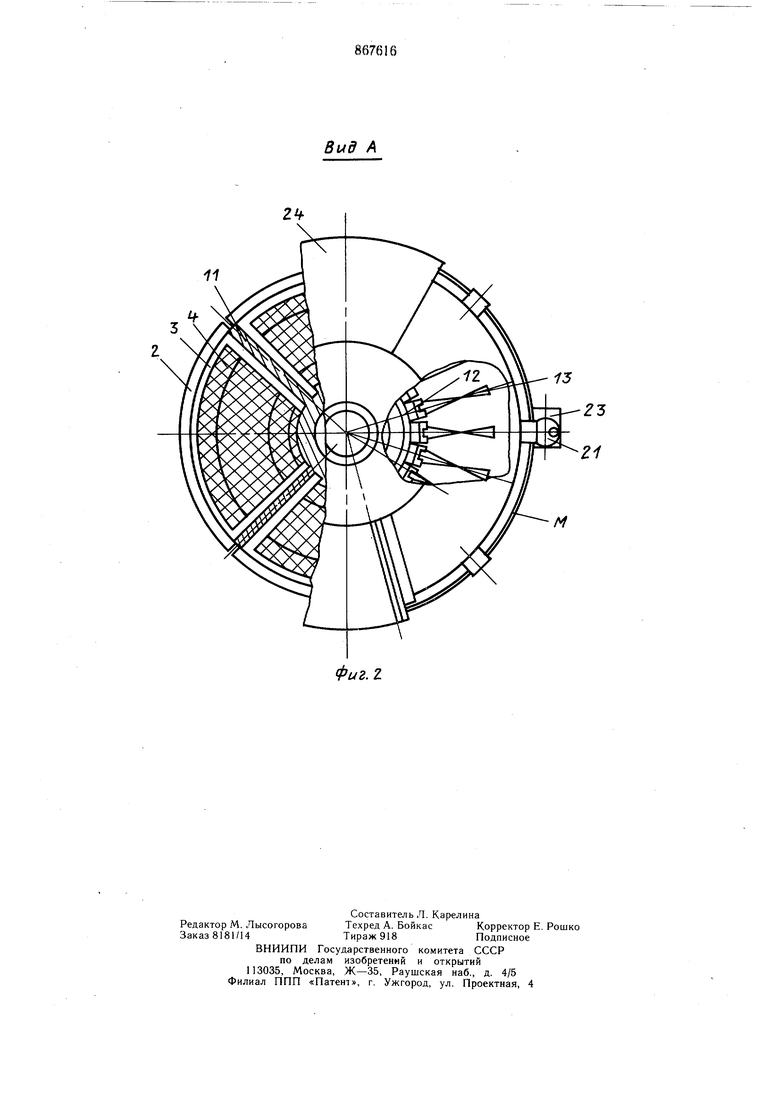

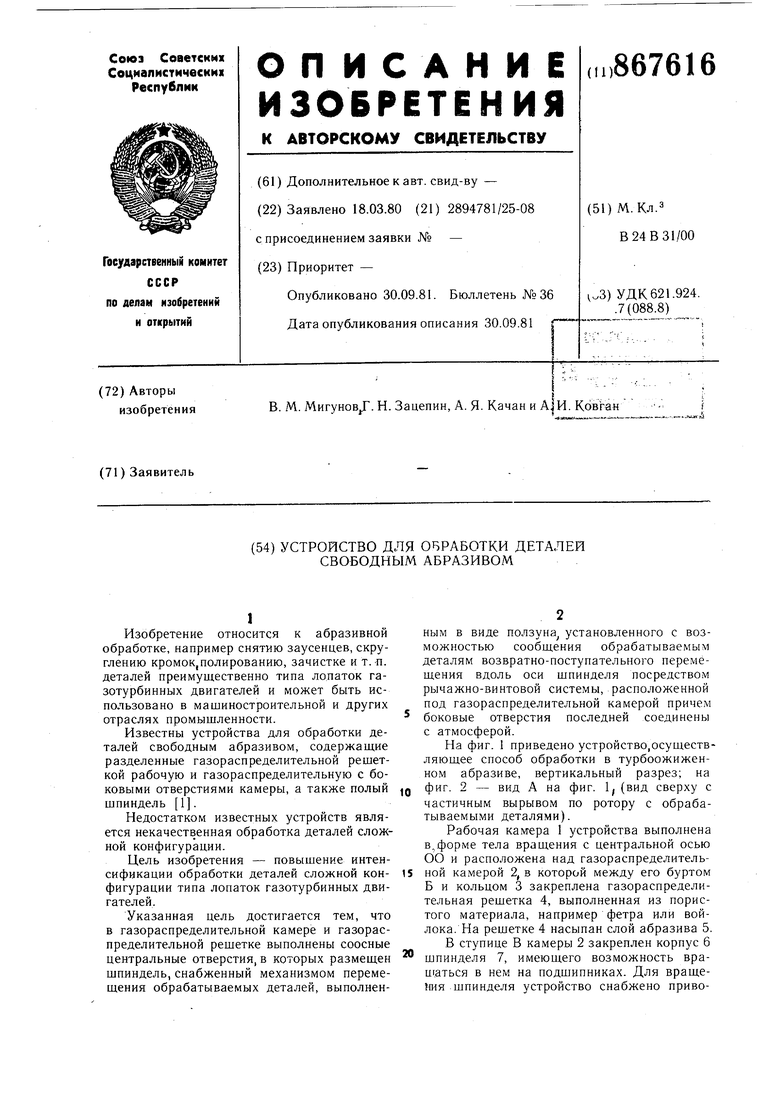

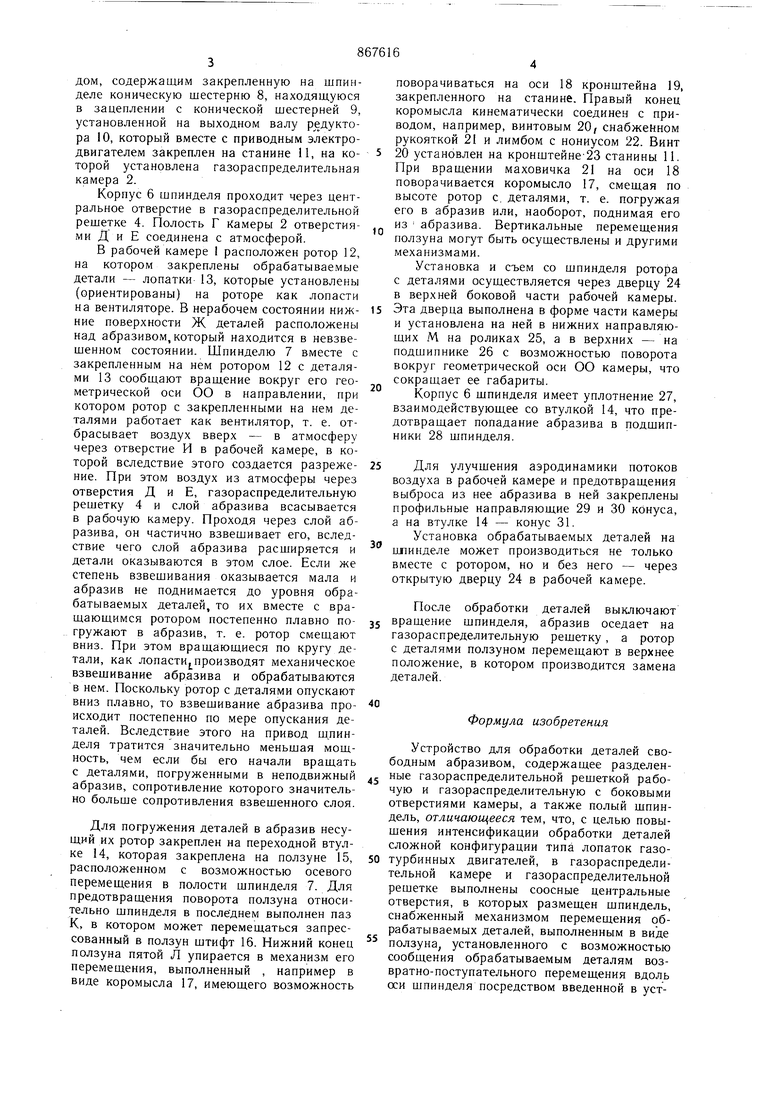

На фиг. 1 приведено устройство,осуществляющее способ обработки в турбоожиженном абразиве, вертикальный разрез; на фиг. 2 - вид А на фиг. 1, (вид сверху с

10 частичным вырывом по ротору с обрабатываемыми деталями).

Рабочая камера 1 устройства выполнена в,форме тела вращения с центральной осью ОО и расположена над газораспределительной камерой 2 в которой между его буртом Б и кольцом 3 закреплена газораспределительная рещетка 4, выполненная из пористого материала, например фетра или войлока. На рещетке 4 насыпан слой абразива 5.

В ступице В камеры 2 закреплен корпус 6

20 шпинделя 7, имеющего возможность вращаться в нем на подшипниках. Для вращеШя щпинделя устройство снабжено приводом, содержащим закрепленную на шпинделе коническую шестерню 8, находяш.уюся в зацеплении с конической шестерней 9, установленной на выходном валу редуктора 10, который вместе с приводным электродвигателем закреплен на станине 11, на которой установлена газораспределительная камера 2. Корпус 6 шпинделя проходит через центральное отверстие в газораспределительной решетке 4. Полость Г Камеры 2 отверстиями Д и Е соединена с атмосферой. В рабочей камере 1 расположен ротор 12, на котором закреплены обрабатываемые детали - лопатки 13, которые установлены (ориентированы) на роторе как лопасти на вентиляторе. В нерабочем состоянии нижние поверхности Ж деталей расположены над абразивом, который находится в невзвещенном состоянии. Шпинделю 7 вместе с закрепленным на нем ротором 12 с деталями 13 сообщают вращение вокруг его геометрической оси ОО в направлении, при котором ротор с закрепленными на нем деталями работает как вентилятор, т. е. отбрасывает воздух вверх - в атмосферу через отверстие И в рабочей камере, в которой вследствие этого создается разрежение. При этом воздух из атмосферы через отверстия Д и Е, газораспределительную решетку 4 и слой абразива всасывается в рабочую камеру. Проходя через слой абразива, он частично взвешивает его, вследствие чего слой абразива расширяется и детали оказываются в этом слое. Если же степень взвещивания оказывается мала и абразив не поднимается до уровня обрабатываемых деталей, то их вместе с вращающимся ротором постепенно плавно погружают в абразив, т. е. ротор смещают вниз. При этом вращающиеся по кругу детали, как лoпacтиJ пpoизвoдят механическое взвешивание абразива и обрабатываются в нем. Поскольку ротор с деталями опускают вниз плавно, то взвешивание абразива происходит постепенно по мере опускания деталей. Вследствие этого на привод шпинделя тратится значительно меньшая мощность, чем если бы его начали вращать с деталями, погруженными в неподвижный абразив, сопротивление которого значительно больше сопротивления взвешенного слоя. Для погружения деталей в абразив несущий их ротор закреплен на переходной втулке 14, которая закреплена на ползуне 15, расположенном с возможностью осевого перемещения в полости шпинделя 7. Для предотвращения поворота ползуна относительно шпинделя в последнем выполнен паз К, в котором может перемещаться запрессованный в ползун штифт 16. Нижний конец ползуна пятой Л упирается в механизм его перемещения, выполненный , например в виде коромысла 17, имеюшего возможность поворачиваться на оси 18 кронштейна 19, закрепленного на станине. Правый конец коромысла кинематически соединен с приводом, например, винтовым 20, снабженном рукояткой 21 и лимбом с нониусом 22. Винт 20 установлен на кронштейне-23 станины 11. При враш,ении маховичка 21 на оси 18 поворачивается коромысло 17, смеш,ая по высоте ротор с, деталями, т. е. погружая его в абразив или, наоборот, поднимая его из абразива. Вертикальные перемещения ползуна могут быть осуществлены и другими механизмами. Установка и съем со шпинделя ротора с деталями осуществляется через дверцу 24 в верхней боковой части рабочей камеры. Эта дверца выполнена в форме части камеры и установлена на ней в нижних направляюших М на роликах 25, а в верхних -на подшипнике 26 с возможностью поворота вокруг геометрической оси ОО камеры, что сокращает ее габариты. Корпус 6 шпинделя имеет уплотнение 27, взаимодействующее со втулкой 14, что предотвращает попадание абразива в подщипники 28 шпинделя. Для улучшения аэродинамики потоков воздуха в рабочей камере и предотвращения выброса из нее абразива в ней закреплены профильные направляющие 29 и 30 конуса, а на втулке 14 - конус 31. Установка обрабатываемых деталей на цлинделе может производиться не только вместе с ротором, но и без него - через открытую дверцу 24 в рабочей камере. После обработки деталей выключают шпинделя, абразив оседает на газораспределительную решетку, а ротор с деталями ползуном перемещают в верхнее положение, в котором производится замена деталей. Формула изобретения Устройство для обработки деталей свободным абразивом, содержащее разделенные газораспределительной решеткой рабочую и газораспределительную с боковыми отверстиями камеры, а также полый шпиндель, отличающееся тем, что, с целью повышения интенсификации обработки деталей сложной конфигурации типа лопаток газотурбинных двигателей, в газораспределительной камере и газораспределительной решетке выполнены соосные центральные отверстия, в которых размещен шпиндель, снабженный механизмом перемещения обрабатываемых деталей, выполненным в вид,е ползуна, установленного с возможностью сообщения обрабатываемым деталям возвратно-поступательного перемещения вдоль оси шпинделя посредством введенной в устройство рычажно-винтовой системы, расположенной под газораспределительной камерой, причем боковые отверстия последней соединены с атмосферой. 9 Л 1718 19

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2758054/25-08, кл. В 24 В 31/00, 1979. 23 Фиг.1 20

Вид А

11

Фиг. 2.

М

Авторы

Даты

1981-09-30—Публикация

1980-03-18—Подача