Изобретение относится к линиям изготовления древесно-волокнистой массы и может быть применено в целлюлозно-бумажной « деревообрабатывающей промьшшенности.

Цель изобретения - повышение производительности.

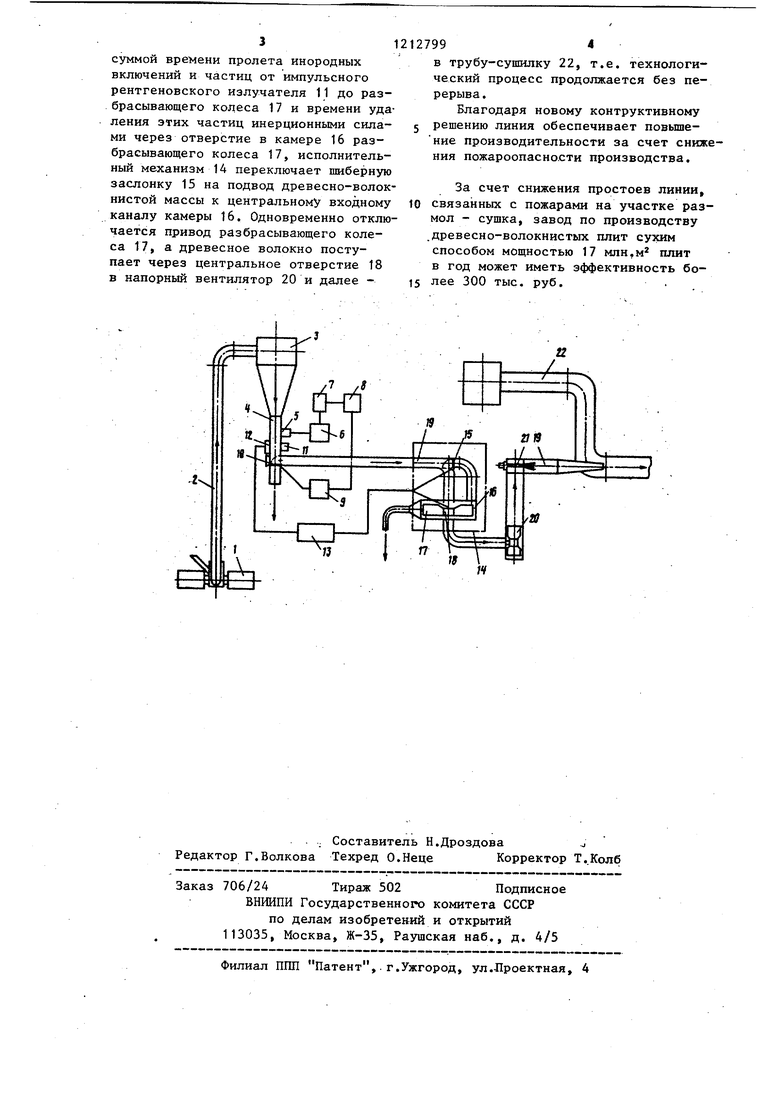

На чертеже представлена схема предлагаемой линии.

Линия изготовления древесно-волок нистой массы включает размольную установку 1, массх)11ровод 2, циклон- отделитель 3 пара , разгрузочную во- рЬнку 4, на которой установлены датчики 5 светового излучения, оптически, связанные с преобразователем 6, которьй электрически связан с усилителем-компаратором 7, устройством 8 временной задержки и исполнительным механизмом 9 с шиберной заслонкой 10 Кроме того, на разгрузочной воронке установлен рентгеновской излучатель 11 с блоком 12 детектирования и усилителем 13, связанные с исполнительным механизмом 14, выполненным в виде шиберной заслонки 15, камеры 16, разбрасывающего колеса 17 с отверстием 18. Линия содержит дополнительный массопровод 19, попарный вентилятор 20, ворсунку 21 для ввода связующего и трубу-сушилку 22.

Линия изготовления древесно-волокнистой массы работает следующим образом.

Из размольной установки 1 древесное волокно избыточным давлением пара по массопроводу 2 выбрасывается в циклон-отделитель 3 пара. В циклоне 3 происходит отделение древесных волокон от пара, который выбрасывается в атмосферу, а сами волокна через разгрузочную воронку 4 направляются в дополнительный массопровод 19. Шиберная заслонка 10 находится в положении, закрьгаающем отверстие, через которое удаляются искры вместе с волокном. Древесное волокно при помощи напорного вентилятора 20 продвигается по дополнительному массопроводу 19. Шиберная заслонка 15 в этом случае перекрывает входной канал камеры 16, подключенный к периферийной части камеры. Древесное волокно проходит центральное отверстие 18 разбрасьшающего колеса 17, далее напорный вентилятор 20. В выходной части дополнительного устройства после закручивающего устройства через форсунку 21 вводит2127992

ся связующее и далее осмоленное волокно в трубу-сушилку 22. Если датчик 5 светового излучения зафиксирует искру, то срабатывает система , обнаружения и удаления искр. Сигнал от датчика 5 поступает в преобразователь 6. Здесь световой импульс преобразуется в электрический сигнал, который передается в усилитель-ком- 10 паратор 7, где сравнивается с заданным пороговым значением, проходит логическую оценку и усиливается, затем электрический сигнал поступает в устройство 8 временной задержки,

J5 которое задерживает его на время, необходимое для пролетка искры до шиберной заслонки 10. После устройства 8 временной задержки электрический сигнал передается на исполнитель2 ный механизм 9, который воздействует механически на шиберную заслонку 10, перекрывает массопровод 19 на время, необходимое для выброса загоревшейся части древесно-волокнистой массы.

25 Затей шиберная заслонка. 10 автоматически открывается, т.е. технологический процесс проходит без остановки.

Импульсный рентгеновский излучатель 11 постоянно просвечивает проходящую по разгрузочной воронке 4 древесно-волокнистую массу с частотой 100 импульсов в секунду. Блок 12 детектирования постоянно воспринимает рентгеновское излучение от из лучателя 11. При пролете частицы, имеющей большую плотность, чем дре- весно-волокнистая масса (например, камни, частицы металла и т.д.), блок 12 детектирования вьщает электрический сигнал на усилитель 13, который его усиливает и передает на исполнительный механизм 14. Исполнительный механизм 14 перекрьшает шиберной заслонкой 15 центральный

входной канал камеры 16. Одновременно от сигнала усилителя 13 включается привод разбрасывающего колёса 17. Благодаря инерционным силам, создаваемым лопатками разбрасывающего колеса 17, тяжелые частицы, попавшие в зону действия этих сил, отбрасываются к периферийной части камеры 16 и выбра.сываются, а древесное волокно через отверстие 18враз55 брасывающем колесе 17 направляется в смеситель за счет тяги, создаваемой напорным вентилятором 20. Через заранее заданное время, определяемое

30

40

50

суммой времени пролета инородных включений и частиц от импульсного рентгеновского излучателя 11 до разбрасывающего колеса 17 и времени удаления этих частиц инерционными силами через отверстие в камере 16 разбрасывающего колеса 17, исполнительный механизм 14 переключает шиберную заслонку 15 на подвод древесно-волок- нистой массы к центральному входному каналу камеры 16. Одновременно отключается привод разбрасывающего колеса 17, а древесное волокно поступает через центральное отверстие 18 в напорный вентилятор 20 и далее в трубу-сушилку 22, т.е. технологический процесс продолжается без перерыва .

Благодаря новому контруктивному 5 решению линия обеспечивает повьппе- ние производительности за счет снижения пожароопасности производства.

За счет снижения простоев линии, 10 связанных с пожарами на участке размол - сушка, завод по производству .древесно-волокнистых плит сузсим способом мощностью 17 млн.м плит в год может иметь эффективность бо- 15 лее 300 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения древесно-волокнистой массы | 1984 |

|

SU1285091A1 |

| Сепаратор древесных частиц | 1981 |

|

SU997843A1 |

| Устройство для осмоления древесного волокна | 1984 |

|

SU1211050A1 |

| Устройство для осмоления древесного волокна | 1981 |

|

SU1021629A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| Устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлозных и подобных частиц | 1980 |

|

SU889475A2 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| Устройство для сепарации кожевенного волокна | 1975 |

|

SU607606A1 |

| Линия подготовки древесного волокна | 1986 |

|

SU1475790A1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2000 |

|

RU2182684C2 |

/

2

W

| Ребрин С.П., Мерсов Е.Д | |||

| и Евдокимов В.Г | |||

| Производство древес- но-волокнистых плит | |||

| М.: Лесная про- мьгашенность, 1982, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Буянов А.А | |||

| Производство древес- но-волокнистых плит сухим способом в США | |||

| Экспресс-информация | |||

| М.: ВНИПИЭИЛеспрома, 1980, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-02-23—Публикация

1984-09-25—Подача