2, Устройство для изготовления деталей типа кривошипных валов, содержащее нижнюю и верхнюю плиты, две полуматрицы, расположенные симметрично относительно плоскости, перпендикулярной оси давления при высадке, каждая из которых состоит из верхней и нижней половин, и расположенные в плоскости симметрии боек, связанный с верхней плитой, и гибоч-t ный инструмент, установленный на нижней плите, при этом одни одноименные половины полуматриц связаны с соответствующей им плитой посредством направляющих с возможностью разнонаправленного перемещения, а другие одноименные половины полуматриц связаны шарнирно с соответствующей им плиИзобретение относится к обработке металлов давлением, а именно к штамповочному производству,, и может быть использовано при изготовлении деталей типа кривошипных валов.

Цель изобретения - расширение номенклатуры получаемых деталей и повьшение точности их изготовления.

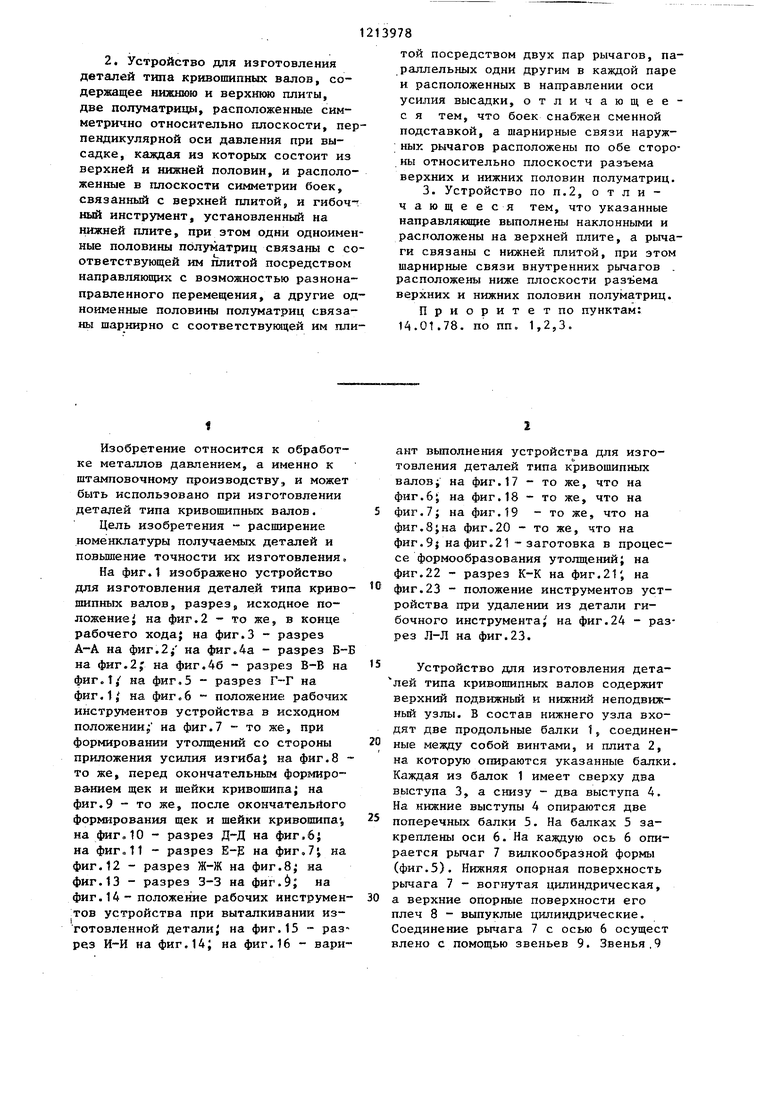

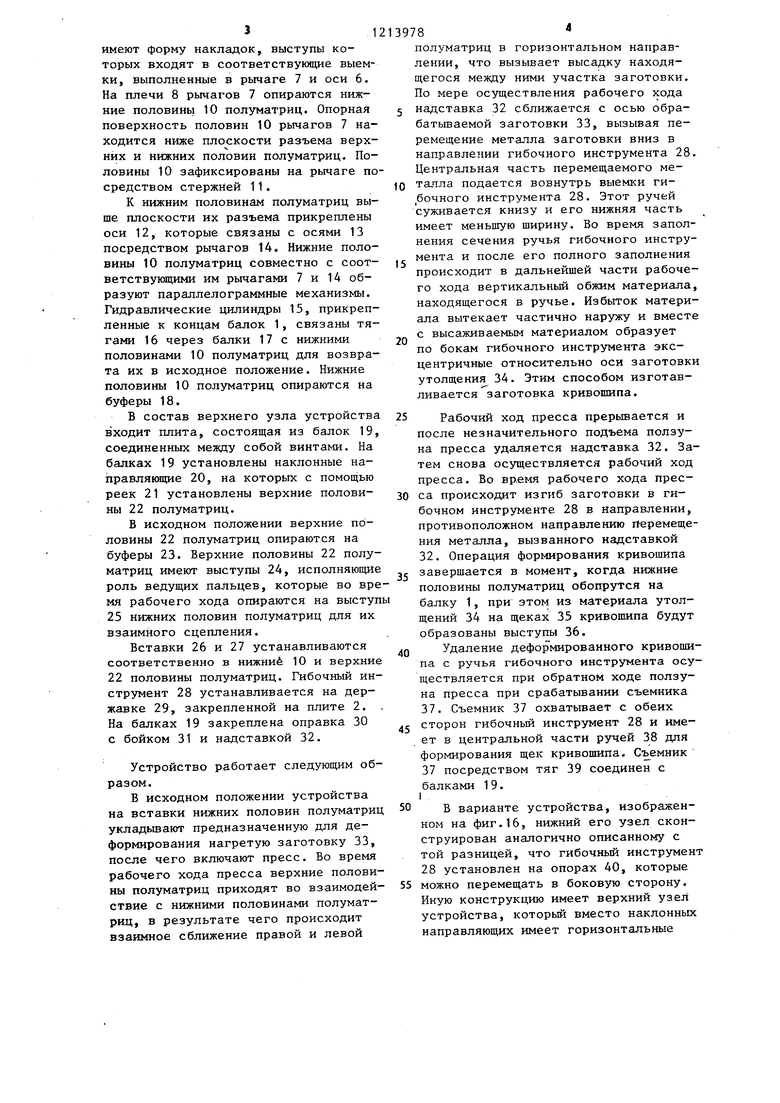

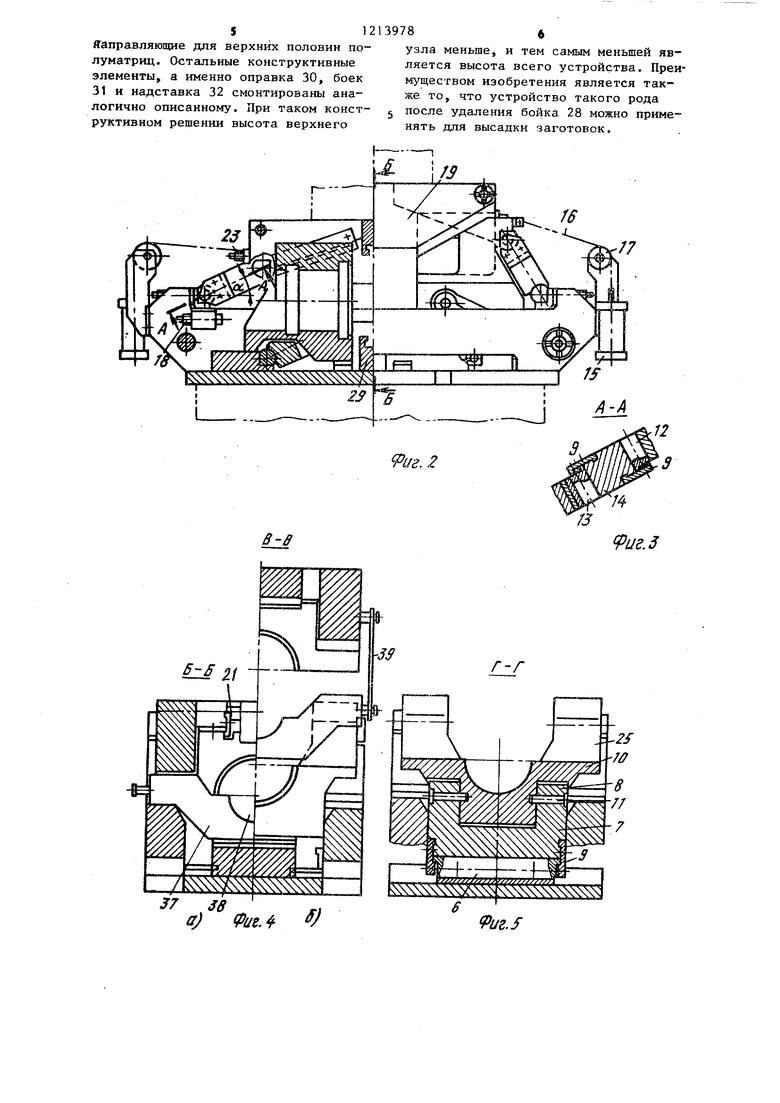

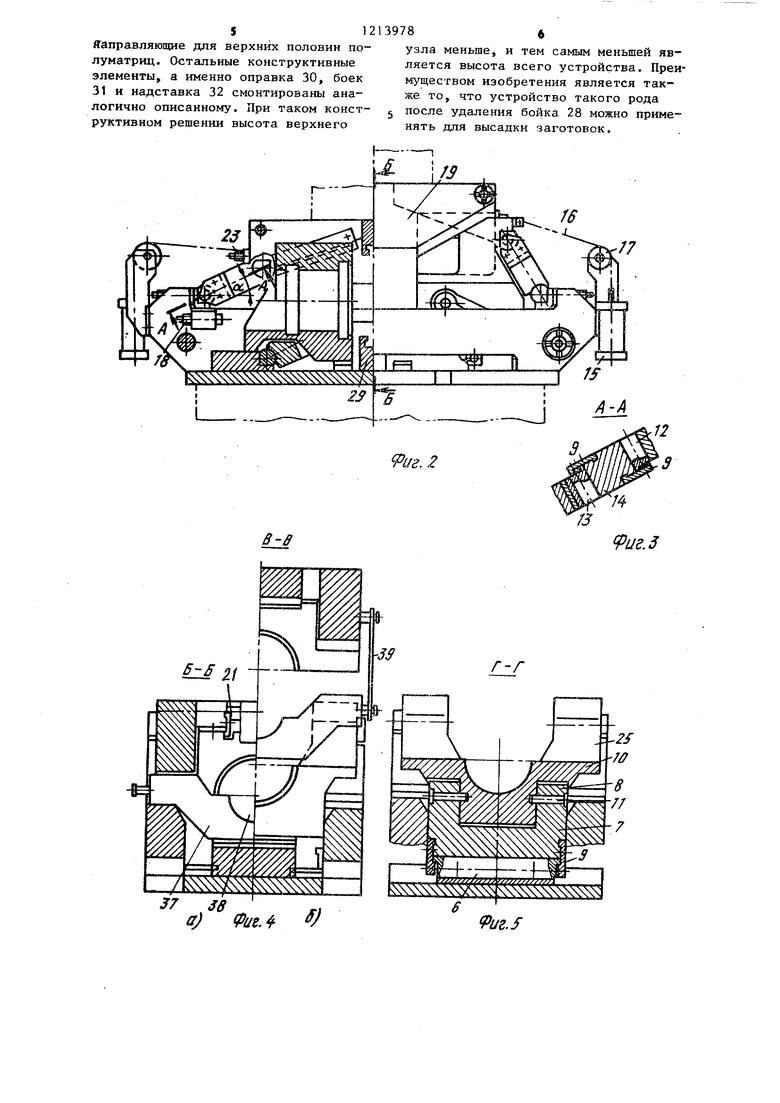

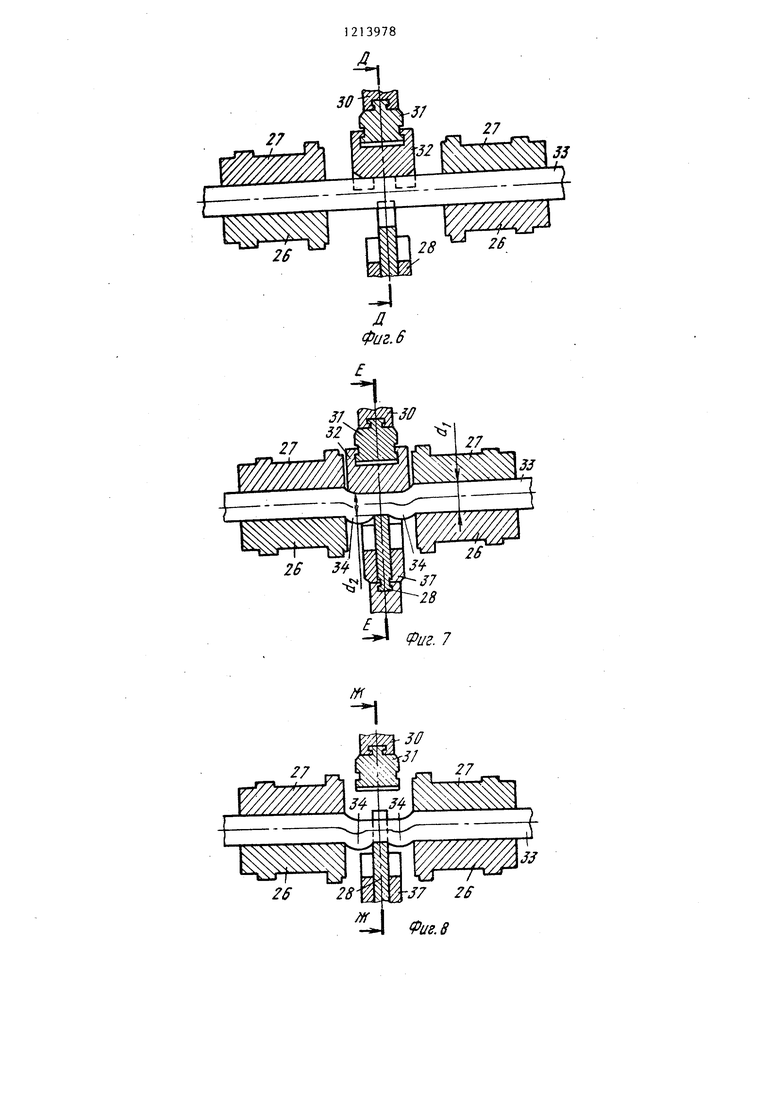

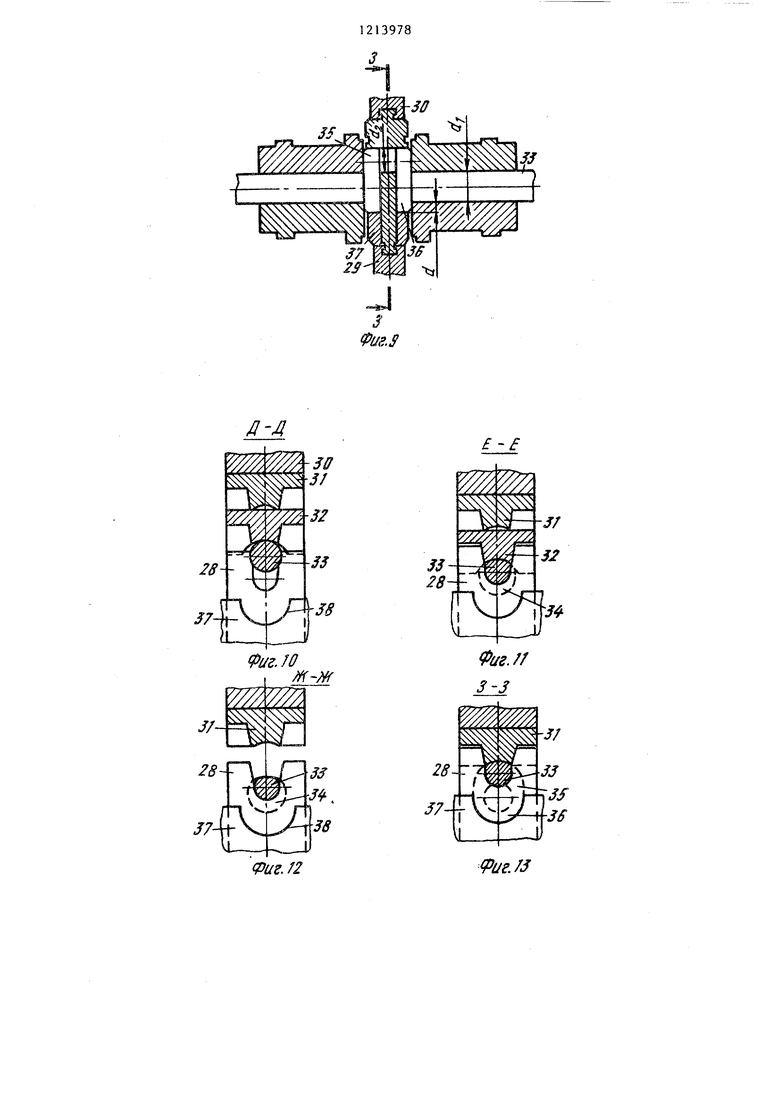

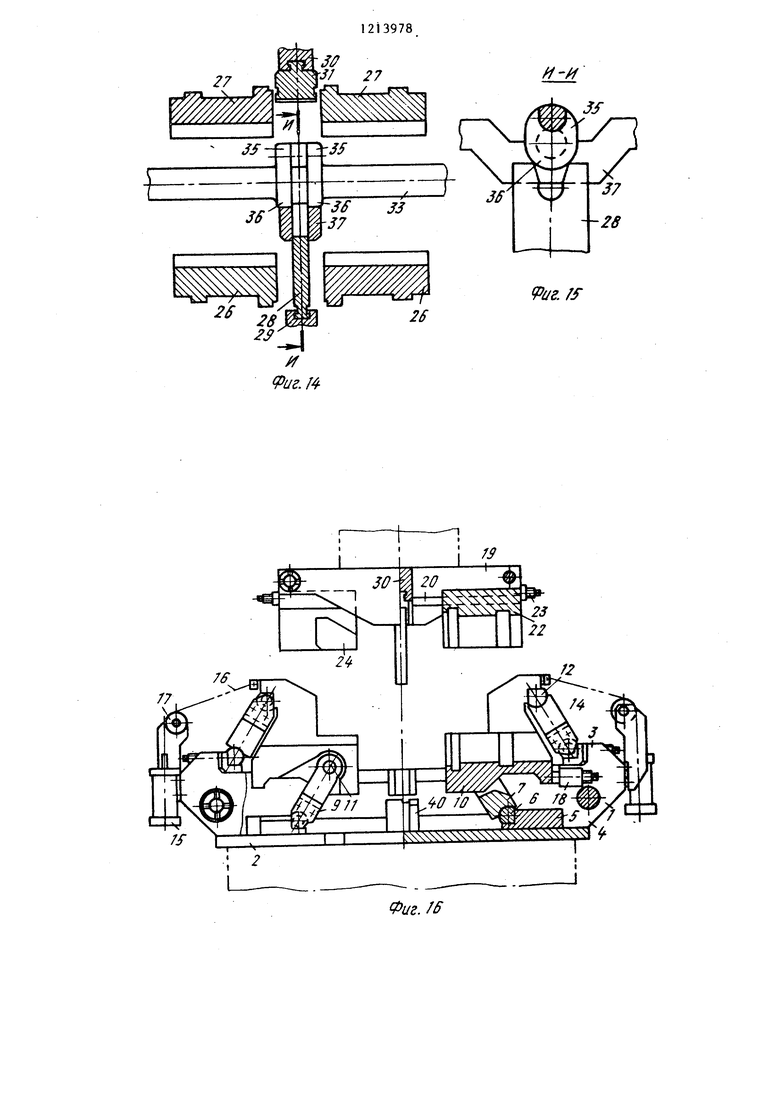

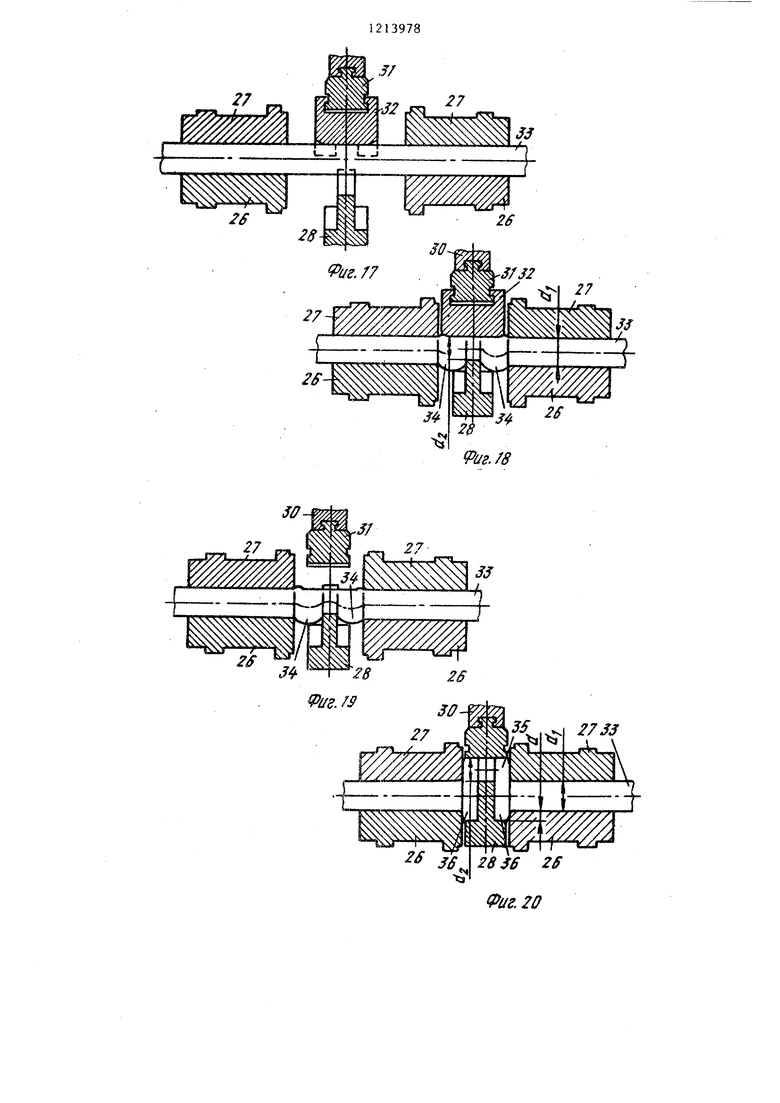

На фиг.1 изображено устройство для изготовления деталей типа кривошипных валов, разрез, исходное положение i на фиг.2 - то же, в конце рабочего хода} на фиг.З - разрез А-А на фиг. на фиг.4а - разрез Б-Б на фиг.2; на фиг.4б - разрез В-В на фиг.Т/ на фиг.З - разрез Г-Г на фиг.1, на фиг.6 положение рабочих инструментов устройства в исходном положении; на фиг.7 - то же, при формировании утолщений со стороны приложения усилия изгиба} на фиг.8 - то же, перед окончательным формиро- щек и шейки кривошипа; на фиг.9 - то же, после окончательного формирования щек и шейки кривошипа, на фиго 10 - разрез Д-Д на фиг.б; на фиг,, 11 - разрез E-JE на фиг,7, на фиг.12 - разрез Ж-Ж на фиг.8; на фиг.13 - разрез 3-3 на фиг.; на фиг. 14- положение рабочих инструментов устройства при выталкивании изготовленной детали на фиг.15 - раз рез И-И на фиг.14; на фиг.16 - вари

13978

той посредством двух пар рычагов, параллельных одни другим в каждой паре и расположенных в направлении оси усилия высадки, отличающее- с я тем, что боек снабжен сменной подставкой, а шарнирные связи наруж- ; нызс рычагов расположены по обе сторо- ны относительно плоскости разъема верхних и нижних половин полуматриц.

3. Устройство по п.2, отличающееся тем, что указанные направлякяцие выполнены наклонными и расположены на верхней плите, а рычаги связаны с нижней плитой, при этом шарнирные связи внутренних рычагов . расположены ниже плоскости разъема верхних и нижних половин полуматриц.

Приоритет по пунктам: 14.0t.78. по пп. 1,2,3.

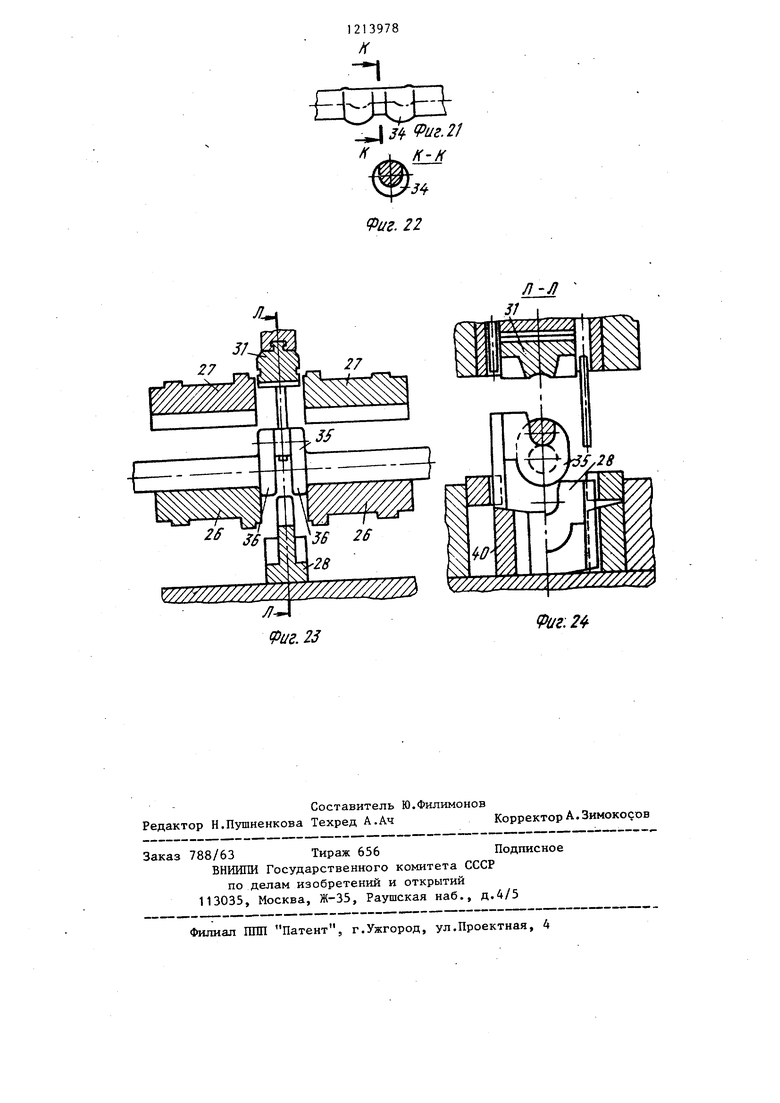

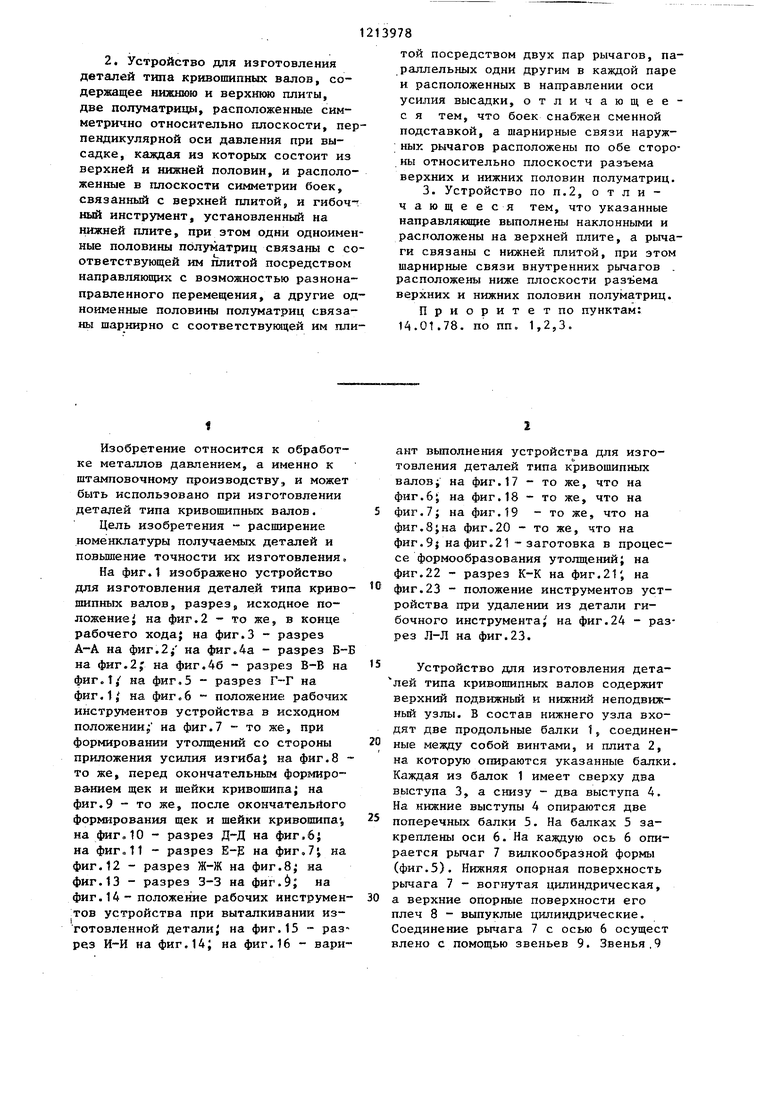

ант вьшолнения устройства для изготовления деталей типа кривошипных валов; на фиг.17 - то же, что на фиг.6;, на фиг. 18 - то же, что на фиг.7; на фиг.19 - то же, что на фиг.8;на фиг.20 - то же, что на фиг.9$ на фиг.21 -заготовка в процессе формообразования утолщений; на фиг.22 - разрез К-К на фиг.21, на фиг.23 - положение инструментов устройства при удалении из детали гибочного инструментаi на фиг.24 - разрез Л-Л на фиг.23.

Устройство для изготовления дета- лей типа кривошипных валов содержит верхний подвижный и нижний неподвижный узлы. В состав нижнего узла входят две продольные балки I, соединенные между собой винтами, и плита 2, на которую опираются указанные балки. Каждая из балок 1 имеет сверху два выступа 3, а снизу - два выступа 4. На нижние выступы 4 опираются две

поперечных балки 5. На балках 5 закреплены оси 6. На каждую ось 6 опирается рычаг 7 вилкообразной формы (фиг.З). Нижняя опорная поверхность рычага 7 - вогнутая цилиндрическая,

а верхние опорные поверхности его плеч 8 - выпуклые цилиндрические. Соединение рычага 7 с осью 6 осущест влено с помощью звеньев 9. Звенья,9

имеют форму накладок, выступы которых входят в соответствующие выемки, выполненные в рычаге 7 и оси 6, На плечи 8 рычагов 7 опираются нижние половины 10 полуматриц. Опорная поверхность половин 10 рычагов 7 находится ниже плоскости разъема верхних и нижних половин полуматриц. Половины 10 зафиксированы на рычаге посредством стержней 11.

К нижним половинам полуматриц выше плоскости их разъема прикреплены оси 12, которые связаны с осями 13 посредством рычагов 14. Нижние половины 10 полуматриц совместно с соответствующими им рычагами 7 и 14 образуют параллелограммные механизмы. Гидравлические цилиндры 15, прикрепленные к концам балок 1, связаны тягами 16 через балки 17 с нижними половинами 10 полуматриц для возврата их в исходное положение. Нижние половины 10 полуматриц опираются на буферы 18.

В состав верхнего узла устройства входит плита, состоящая из балок 19, соединенных между собой винтами. На балках 19 установлены наклонные на- правляю1цие 20, на которых с помощью реек 21 установлены верхние половины 22 полуматриц.

В исходном положении верхние половины 22 полуматриц опираются на буферы 23. Верхние половины 22 полуматриц имеют выступы 24, исполняющие роль ведущих пальцев, которые во время рабочего хода опираются на выступ 25 нижних половин полуматриц для их взаимного сцепления.

Вставки 26 и 27 устанавливаются соответственно в нижние 10 и верхние 22 половины полуматриц. Гибочный инструмент 28 устанавливается на державке 29, закрепленной на плите 2. На балках 19 закреплена оправка 30 с бойком 31 и надставкой 32.

Устройство работает следующим образом.

В исходном положении устройства на вставки нижних половин полуматриц укладьшают предназначенную для деформирования нагретую заготовку 33, после чего включают пресс. Во время рабочего хода пресса верхние половины полуматриц приходят во взаимодействие с нижними половинами полуматриц, в результате чего происходит взаимное сближение правой и левой

в горизонтальном направ- что вызывает высадку находя- между ними участка заготовки.

10

213978

полуматриц лении, щегося

По мере осуществления рабочего хода надставка 32 сближается с осью обрабатываемой заготовки 33, вызывая перемещение металла заготовки вниз в направлении гибочного инструмента 28. Центральная часть перемещаемого металла подается вовнутрь выемки ги- бочного инструмента 28. Этот ручей суживается книзу и его нижняя часть имеет меньшую ширину. Во время заполнения сечения ручья гибочного инструмента и после его полного заполнения происходит в дальнейшей части рабочего хода вертикальный обжим материгша, находящегося в ручье. Избыток материала вытекает частично наружу и вместе с высаживаемым материалом образует по бокам гибочного инструмента эксцентричные относительно оси заготовки утолщения 34. Этим способом изготавливается заготовка кривошипа.

15

20

Рабочий ход пресса прерьшается и после незначительного подъема ползуна пресса удаляется надставка 32. Затем снова осуществляется рабочий ход пресса. Во время рабочего хода пресса происходит изгиб заготовки в гибочном инструменте 28 в направлении, противоположном направлению леремеще- ния металла, вызванного надставкой 32. Операция формирования кривошипа завершается в момент, когда нижние половины полуматриц обопрутся на балку 1, при этом из материала утолщений 34 на щеках 35 кривошипа будут образованы выступы 36.

Удаление деформированного кривошипа с ручья гибочного инструмента осуществляется при обратном ходе ползуна пресса при срабатывании съемника 37. Съемник 37 охватывает с обеих сторон гибочный инструмент 28 и имеет в центральной части ручей 38 для формирования щек кривошипа. Съемник 37 посредством тяг 39 соединен с балками 19.

I

В варианте устройства, изображенном на фиг.16, нижний его узел сконструирован аналогично описанному с той разницей, что гибочный инструмент 28 установлен на опорах 40, которые можно перемещать в боковую сторону. Иную конструкцию имеет верхний узел устройства, который вместо наклонных направляющих имеет горизонтальные

яаправляющие для верхних половин полуматриц. Остальные конструктивные элементы, а именно оправка 30, боек 31 и надставка 32 смонтированы аналогично описанному. При таком конст- после удаления бойка 28 можно примеруктивном решении высота верхнего

узла меньше, и тем самым меньшей является высота всего устройства. Преимуществом изобретения является также то, что устройство такого рода

нять для высадки заготовок.

/

/7

В-В

US.5

37 JS...

ffj (us.

iPuz.S

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления коленчатых валов | 1984 |

|

SU1440333A3 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

| СПОСОБ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1991 |

|

RU2008124C1 |

| Штамп для изготовления крутоизогнутых отводов | 1983 |

|

SU1174115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БУРТИКОВ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2011 |

|

RU2479375C1 |

| Способ изготовления -образных изделий с концевыми утолщениями | 1977 |

|

SU707671A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| Штамп для штамповки деталей типа топора | 1986 |

|

SU1373463A1 |

1. Способ изготовления деталей .типа кривошипных валов, включающий формирование щек и шейки кривошипа путем двусторонней высадки заготовки и изгиба центральной ее части приложением усилия перпендикулярно направлению действия сил при высадке, отличающийся тем, что с целью расширения номенклатуры получаемых деталей и повышения точности их изготовления, щеки и шейку кривошипа формируют в две стадии, на первой из которых в зонах щек высадкой формируют эксцентричные относительно оси заготовки утолщения со стороны приложения усилия изгиба , а на второй стадии окончательно формируют щеки и шейку кривошипа. I (Л /7

JJ

д-д

33

f/jtV I /-ft-V4 I

L

иг. JO ж

//Фиг. f2

-

ueJJ

н9иг. /S

3

22

76

77

Фиг. /6

9аг. /S

Jff

1/г. 20

/Г -I

FfcBr

,J(.21 K-H

3 иг. 22

(Раг: 2

Авторы

Даты

1986-02-23—Публикация

1979-01-12—Подача