(54) СПОСОБ ИЗГОТОВЛЕНИЯ U-бБРАЗНЫХ ИЗДЕЛИЙ С КОНЦЕВЫМИ УТОЛЩЕНИЯМИ

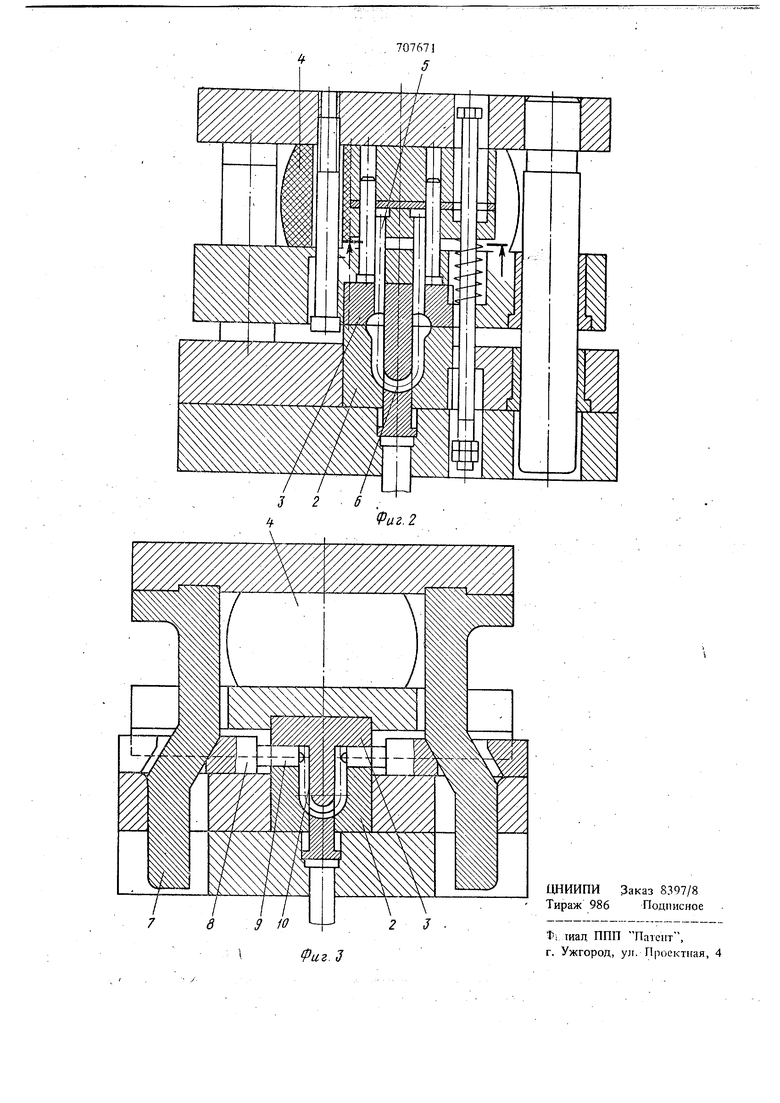

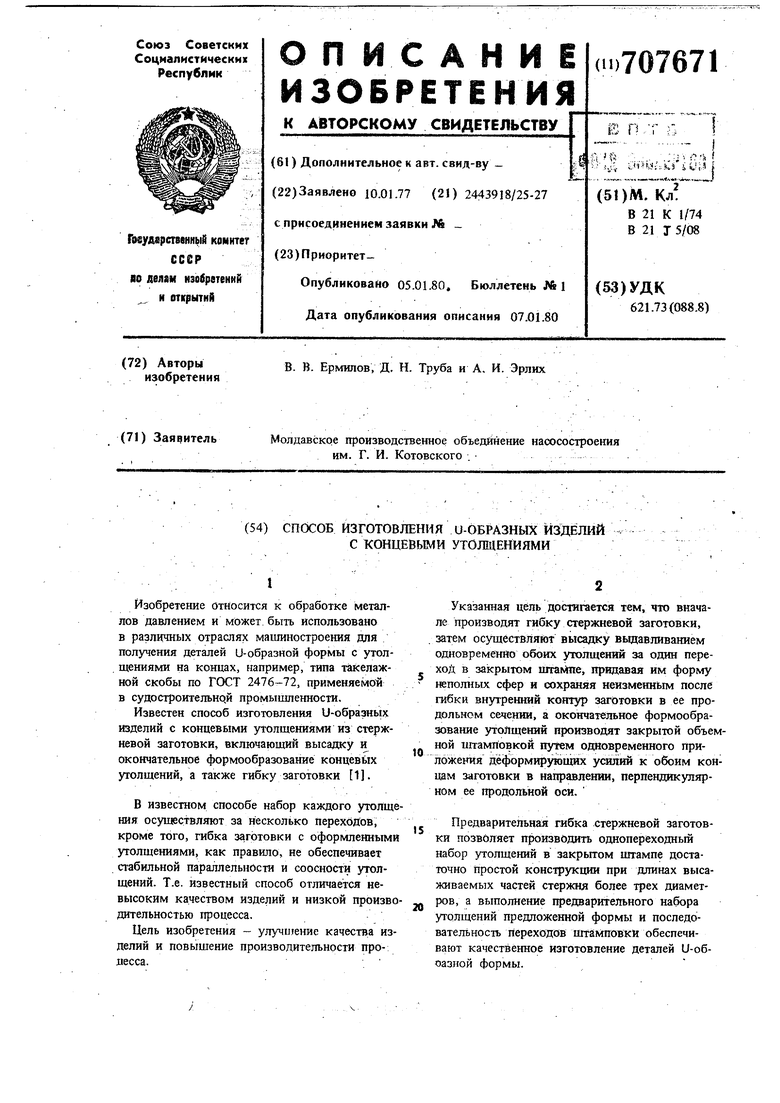

На фиг. 1 показаны этапы преобразования заготовки в готовую деталь; на фиг. 2 - вид пггампа и размещение в нем заготовки пр формовании из нее полуфабриката; на фиг. 3 вид штампа и размещение в нем полуфабриката при формовании из него готовой детали.

Штамповку изделий U-образной формы осуществляют следующим образом.

Предварительно изогнутую в обьгчном гибочном иЬ-ампе стержневую заготовку 1 укладывают в ручей первого перехода. При ходе ползуна пресса вниз полуматрицы 2 и 3 смыкаются, зажимая невысаживаемую часть заготовки. В продолжение хода ползунов буферное устройство 4 сжимается, и пуансоны 5 осуществляют высадку утолщений. Заготовка преобразуется в полуфабрикат 6. При обратном ходе полЭу1 а осуществляется выталкивние полуфабриката 6 из верхней полуматриигы 3 в случае залипания.

Из нижней полуматрицы заготовка удаляется с помощью выталкивателя.

Полуфабрикат 6 с набранными утолщениями перекладьгоают в другой ручей, в котором при ходе ползуна пресса вниз осуществляется зажим невысаживаемой части заготовки между нижней 2 и верхней 3 полуматрицами, а затем в продолжение хода путем воздействия клиньев 7 на ползуижи 8 производится окончательное оформление утолщений на детали пуансонами 9.

При ходе ползуна вверх ползушки 8 под действием тех же клиньев 7 возвращаются в исходное положение, а готовую деталь 10 извлекают из ручья. Цикл щт мповки повторяют. ,

Пример. Процесс изготовления такелажной скобы по ГОСТу 2476-72 (фиг. 1). Исходимте стержневую. заготовку подвергали гибка, высаживали выдавливанием одновремен {Ю концевые утолщения, придавая им форму

неполных сфер и сохраняя неизменным после гибки внутренний контур заготовки в ее продольном сечений. Окончательное формообразование утолщений производили закрытой объемной П1тамповкой, прикладывая одновременно деформирующие усилия к обоим концам заготовки в направлении, перпендикулярном ее продольной оси.

Предлагаемый способ позиоляет изготавливать высококачественные U-образные изделия при высокой производительности процесса.

Формула изобретения

Способ изготовления и-образ1,-гх изделий с концевыми утолщениями из стержневой заготовки, включаюишй высадку п окончателное формообразование концев1.1Х уюлщений, а также гибку заготовки, отличающийся тем, что, с целью улу шения качества изделий и повыщения производительности, вначале производят гибку стержневой заготовки, затем осуществляют высадку выдавливанием одновременно обоих утолщений за один переход в закрытом щтампе, придавая им форму неполных сфер и сохраняя неизменным после гибки внутренний контур заготовки в ее продольном сечении, а окончательное формообразование утолщений про- . изводят закрытой объёмной штамповкой путем одновременного приложения деформирующих усилий к обоим концам заготовки в нправлении, перпендикулярном ее продольной оси.

Источники информации, принятые во внимание при зкспертизе 1. Справочник. Ковка и объемная ц тамповка стали, т. 2. М., 1968, с. 106, гр. У, вид. 2,

с. 159, рис. 60.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| Способ штамповки удлиненных поковок с раструбом | 1991 |

|

SU1802736A3 |

| Способ высадки стержневой заготовки | 1985 |

|

SU1355340A1 |

| Способ высадки утолщений на стержнях | 1980 |

|

SU897374A2 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2273542C1 |

| Способ изготовления стержневых изделий с утолщениями на концевой и в средней частях | 1983 |

|

SU1207606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

Щ,

г

Щ.)

iO

Авторы

Даты

1980-01-05—Публикация

1977-01-10—Подача