121

2.Способ по п. 1, отличаю щ и и с я тем, что интенсивность дополнительного локального потока воздуха изменяют пропорционально кривой колебаний толщины пленки по периметру пленочного рукава.

3.Устройство для изготовления . равноплотных рукавных пленок,содержащее формующую головку, смонтированный на ней перфорированный распреде-- литель воздуха, отличающееся тем, что, с целью повышения качества рукавной пленки путем равномерного распределения утолщений с наименьшим отклонением толщины пленки от номинальной, оно снабжено цилиндром, установленным с возможИзобретение относится к переработке полимерных материалов и может быть использовано на линиях для производства пленки методом экструзии с

последующим раздувом.

1

Целью изобретения является повышение качества рукавных пленок путем равномерного распределения утолщений с наименьшим отклонением толщины пленки от номинальной.

Сущность способа заключается в следующем. На пленочный рукав подают дополнительный локальный поток воздуха, перемещая его по периметру пленочного рукава в зоне линии кристаллизации, прекращая в месте действия локального дополнительного потока действие основного потока воздуха поступающего на внутреннюю поверх- ность рукава. Для пленки заданной толщины интенсивность дополнительного локального потока изменяют пропорционально кривой колебаний толщины пленки. При переходе с одной номи- нальной толщины пленки на другую с увеличением толщины пленки скорость дополнительного локального потока увеличивают и наоборот.

При получении пленочного рукава методом экструзии с последующим раздувом на конечную толпщну пленки влияют следующие основные факторы: скорость экструзии, скорости вытяжки

455

ностью вращения кааксиально перфорированному распределителю с выполненным с вертикальной щелью и с расположенным под щелью удлиненным выступом для перекрытия отверстий перфорированного распределителя, лопатками, смонтированными с возможностью поворота по внутренней поверхности цилиндра по его периметру,копиром с рабочим профилем, соответст- |Вующим кривой колебаний толщины пленки, и заслонкой, установленной между цилиндром и перфорированным распределителем за в&ртикальной щелью с возможностью продольного перемещения и взаимодействия с копиром.

и охлаждения. Процесс получения рукавной пленки заключается в том, что на расплав, выходящий.из кольцевой формующей фильеры, воздействуют осевые и тангенциальные растягивающие усилия в процессе охла;кдения, причем осевые усилия создаются тянущим устройством и регулируются скоростью вытяжки, а тангенциальные усилия создаются давлением внутри рукава. Давление внутри рукава в линиях с системой внутреннего охлаждения создается соотношением расходов воздуха, поступающет о в рукав и отсасываемого из рукава. Процесс формования происходит в течение времени, за которое происходит охлаждение полимера от температуры экструдирования до температуры кристаллизации. После кристаллизации прекращается действие растягивающих усилий и размеры рукава не изменяются.

Воздействие дополнительного поток локально ускоряет процесс охлаждения до температуры кристаллизации, в этом месте раньше прекращается процесс уменьшения толщины, т.е. конечная толщина в этом месте увеличивается. При перемещении локального потока воздуха по периметру пленочного рукава в течение определенного времени происходит воздействие на все точки рукава, причем действие локального потока проявляется силь

нее в месте минимальной толщины, чем в месте максимальной толщины в силу того, что время воздействия на каждый участок одинаково.

Для того, чтобы толщина пленки после воздействия дополнительного локального потока в месте максимальной толщины не превышала верхнего предела для толщины по ГОСТу, для данного номинального значения толщины пленки интенсивность дополнительного локального потока регулируют изменением сечения щели, формирующей локальный поток, соответственно кривой колебаний толщины пленки по периметру рукава.

J

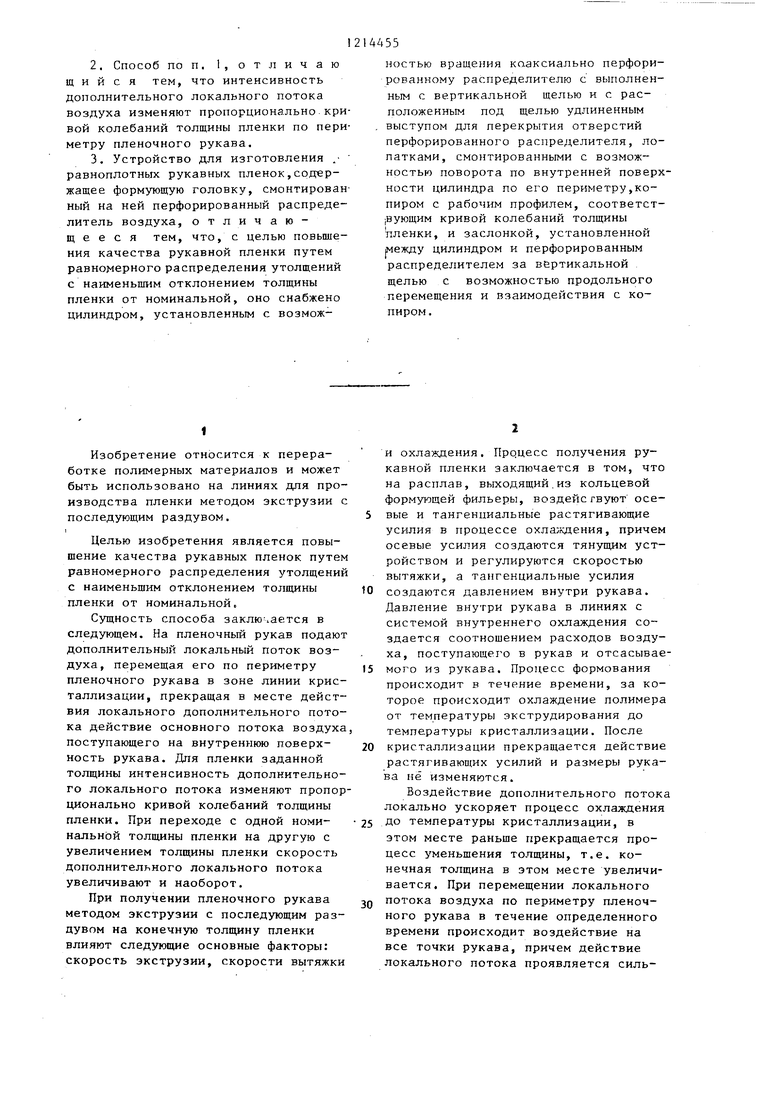

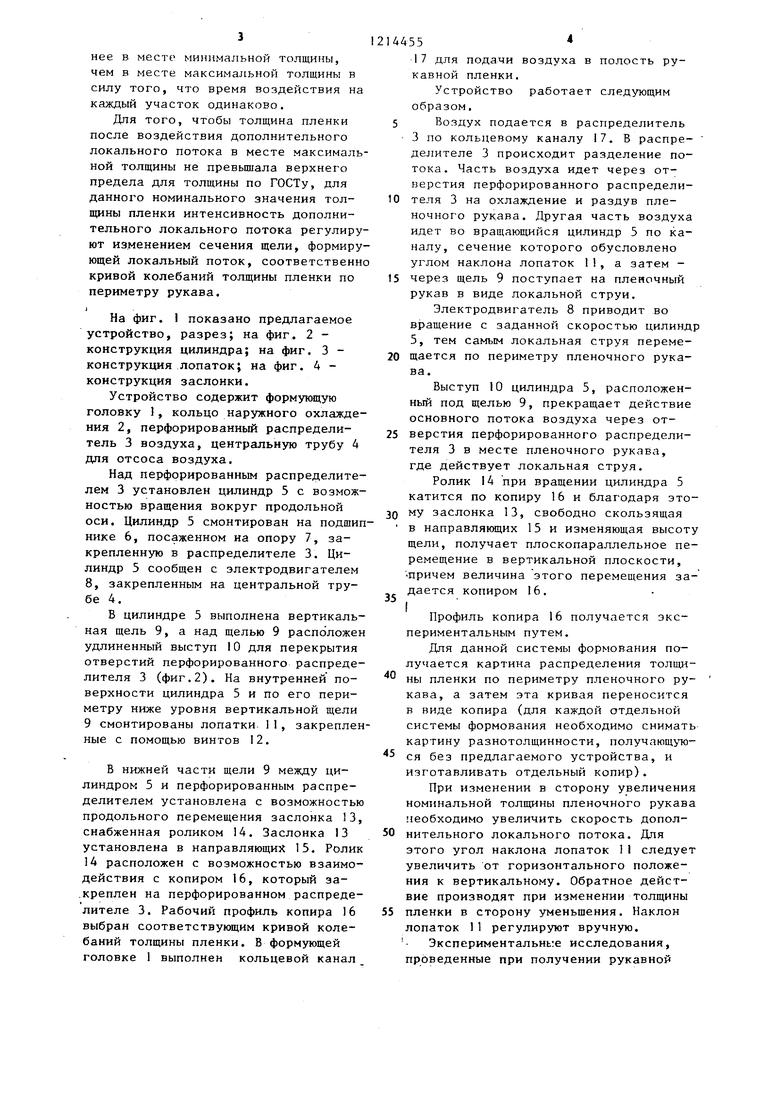

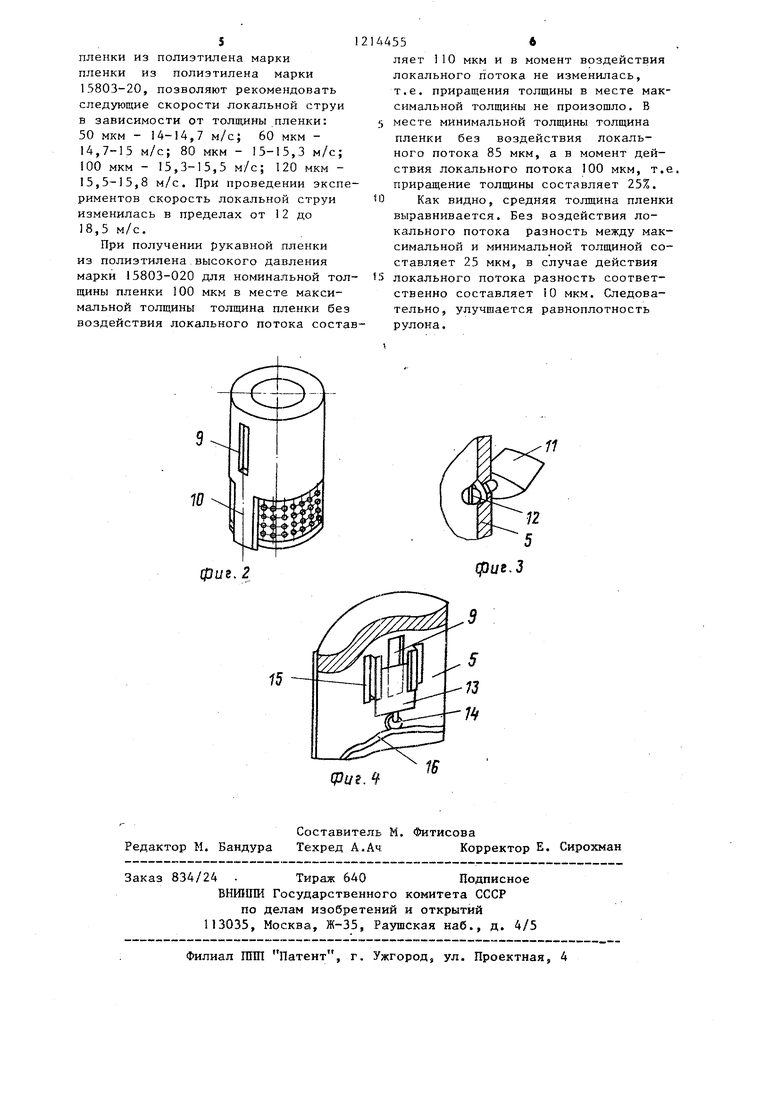

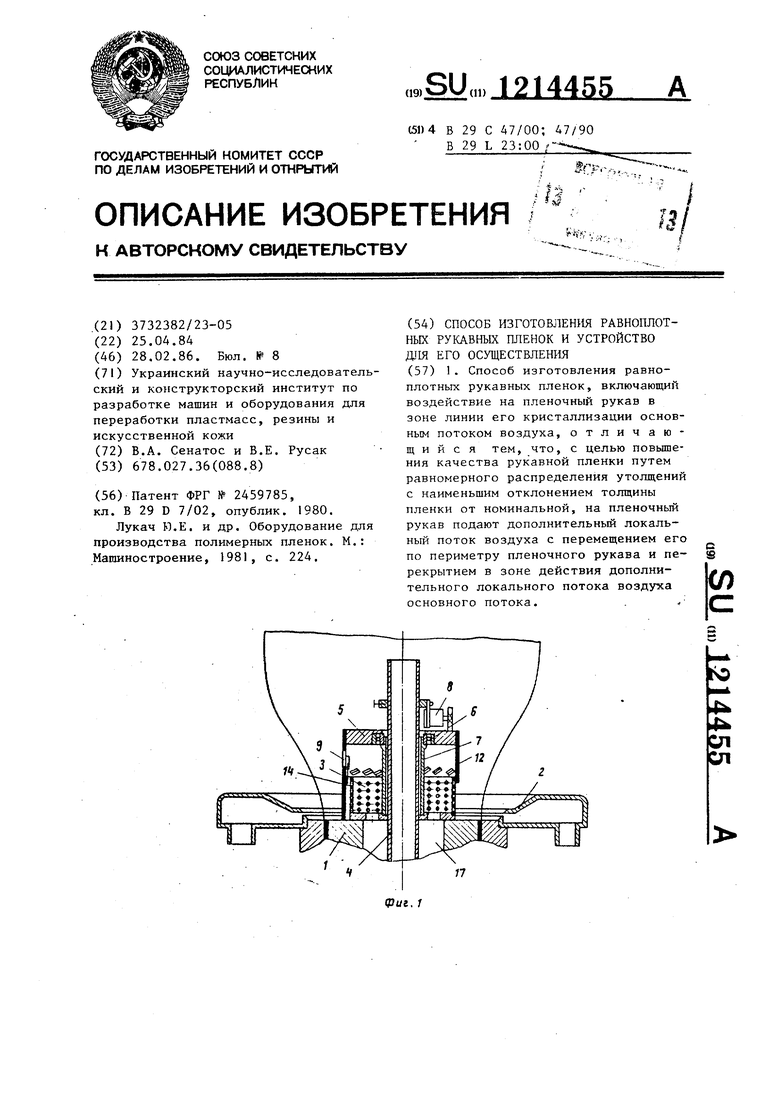

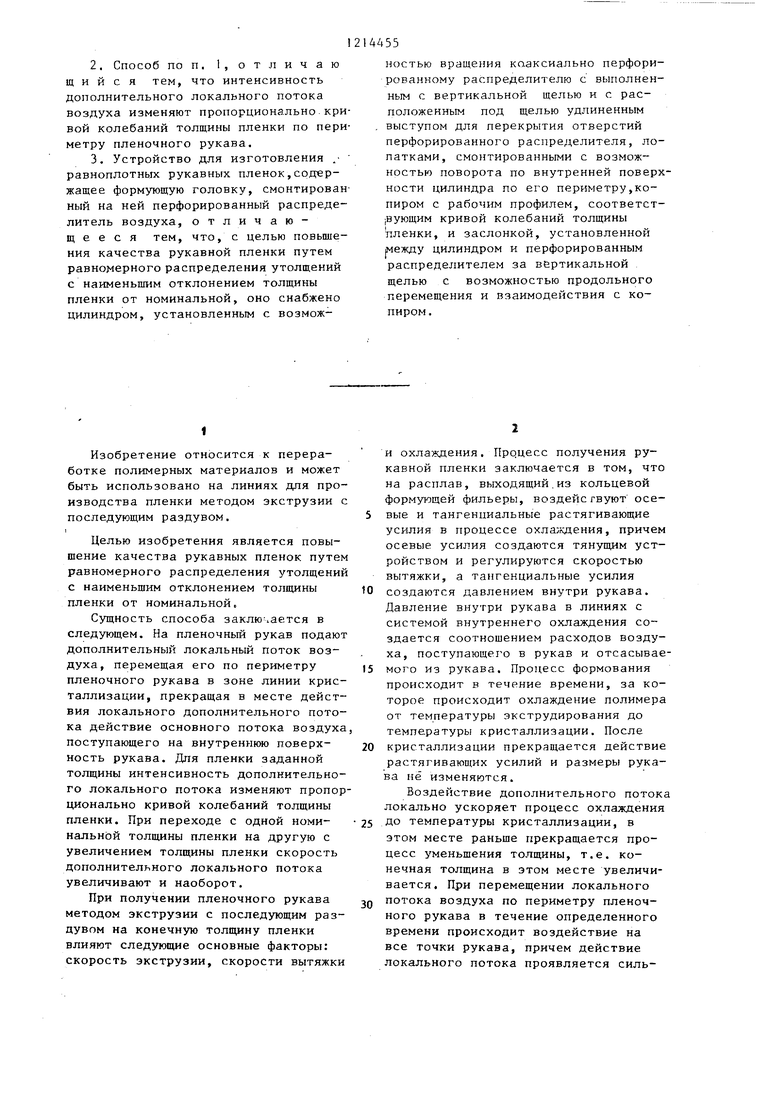

На фиг. 1 показано предлагаемое

устройство, разрез; на фиг. 2 - конструкция цилиндра; на фиг. 3 - конструкция лопаток; на фиг. 4 - конструкция заслонки.

Устройство содержит формующую головку 1, кольцо наружного охлаждения 2, перфорированный распределитель 3 воздуха, центральную трубу А для отсоса воздуха.

Над перфорированным распределителем 3 установлен цилиндр 5 с возможностью вращения вокруг продольной оси. Цилиндр 5 смонтирован на подшипнике 6, посаженном на опору 7, закрепленную в распределителе 3. Цилиндр 5 сообщен с электродвигателем 8, закрепленным на центральной трубе 4.

В цилиндре 5 выполнена вертикальная щель 9, а над щелью 9 расположен удлиненный выступ 10 для перекрытия отверстий перфорированного распределителя 3 (фиг. 2). На внутренней поверхности цилиндра 5 и по его периметру ниже уровня вертикальной щели 9 смонтированы лопатки 11, закрепленные с помощью винтов I2.

В нижней части щели 9 между цилиндром 5 и перфорированным распределителем установлена с возможностью продольного перемещения заслонка 13, снабженная роликом 14. Заслонка 13 установлена в направляющих 15. Ролик 1А расположен с возможностью взаимодействия с копиром 16, который за- .креплен на перфорированном распределителе 3. Рабочий профиль копира 16 выбран соответствующим кривой колебаний толщины пленки. В формующей головке 1 выполнен кольцевой канал

14455

17 для подачи воздуха в полость рукавной пленки.

Устройство работает следующим образом.

5 Воздух подается в распределитель 3 по кольцевому каналу 17. В распре- делителе 3 происходит разделение потока. Часть воздуха идет через отверстия перфорированного распредели10 теля 3 на охлаждение и раздув пленочного рукава. Другая часть воздуха идет во вращающийся цилиндр 5 по каналу, сечение которого обусловлено углом наклона лопаток 1, а затем 15 через щель 9 поступает на пленочный рукав в виде локальной струи.

Электродвигатель 8 приводит во вращение с заданной скоростью цилиндр 5, тем самым локальная струя переме20 щается по периметру пленочного рукава.

Выступ 10 цилиндра 5, расположенный под щелью 9, прекращает действие основного потока воздуха через от25 верстия перфорированного распределителя 3 в месте пленочного рукава, где действует локальная струя.

Ролик 14 при вращении цилиндра 5 катится по копиру 16 и благодаря это30 му заслонка 13, свободно скользящая в направляющих 15 и изменяющая высоту щели, получает плоскопараллельное перемещение в вертикальной плоскости, причем величина этого перемещения задается копиром 16.

Профиль копира 16 получается экспериментальным путем.

Для данной системы формования получается картина распределения толщины пленки по периметру пленочного рукава, а затем эта кривая переносится в виде копира (для каждой отдельной системы формования необходимо снимать картину разнотолщинности, получающую 5 ся без предлагаемого устройства, и изготавливать отдельный копир).

При изменении в сторону увеличения номинальной толщины пленочного рукава необходимо увеличить скорость допол50 нительного локального потока. Для

этого угол наклона лопаток 11 следует увеличить от горизонтального положения к вертикальному. Обратное действие производят при изменении толщины

55 пленки в сторону уменьщения. Наклон лопаток 11 регулируют вручную. Экспериментальнь:е исследования, проведенные при получении рукавной

40

5

пленки из полиэтилена марки пленки из полиэтилена марки 15803-20, позволяют рекомендовать следующие скорости локальной струи в зависимости от толщины пленки: 50 мкм - 14-14,7 м/с; 60 мкм - 14,7-15 м/с; 80 мкм - 15-15,3 м/с; 100 мкм - 15,3-15,5 м/с; 120 мкм - 15,5-15,8 м/с. При проведении экспериментов скорость локальной струи изменилась в пределах от 12 до 18,5 м/с.

При получении рукавной пленки из полиэтилена высокого давления марки 15803-020 для номинальной толщины пленки 100 мкм в месте максимальной толщины толщина пленки без воздействия локального потока состав56

ляет ПО мкм и в момент воздействия локального потока не изменилась, т.е. приращения толщины в месте максимальной толщины не произошло. В

месте минимальной толщины толщина пленки без воздействия локального потока 85 мкм, а в момент действия локального потока 100 мкм, т.е. приращение толщины составляет 25%.

Как видно, средняя толщина пленки выравнивается. Без воздействия локального потока разность между максимальной и минимальной толщиной составляет 25 мкм, в случае действия

локального потока разность соответственно составляет 10 мкм. Следовательно, улучшается равноплотность рулона.

фиг. 2

фцс. J

(pus.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования толщины в производстве полимерной пленки | 1988 |

|

SU1610474A1 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1979 |

|

SU874382A1 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1983 |

|

SU1171349A2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Устройство для охлаждения рукавной полимерной пленки | 1977 |

|

SU630081A1 |

| Охлаждающее устройство для пленочного рукава | 1984 |

|

SU1500148A3 |

| Агрегат для защиты внутренней поверхности трубопроводов | 1990 |

|

SU1808724A1 |

| Способ изготовления рукавной полимерной пленки и экструзионная головка для его осуществления | 1979 |

|

SU859178A1 |

| Устройство для изготовления армированного сеткой рукавного изделия | 1979 |

|

SU882760A1 |

| Способ получения рукавной ингибированной пленки | 1986 |

|

SU1700014A1 |

1. Способ изготовления равно- плотных рукавных пленок, включающий воздействие на пленочный рукав в зоне линии его кристаллизации основным потоком воздуха, отличающийся тем, что, с целью повьппе- ния качества рукавной пленки путем равномерного распределения утолщений с наименьшим отклонением толщины пленки от номинальной, на пленочный рукав подают дополнительный локальный поток воздуха с перемещением его по периметру пленочного рукава и перекрытием в зоне действия дополнительного локального потока воздуха основного потока.. с S (Л

Составитель М. Фитисова Редактор М. Бандура Техред А.Ач: Корректор Е. Сирохман

Заказ 834/24 . Тираж 640Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| ГИДРОИЗОЛЯЦИОННАЯ СМЕСЬ | 2011 |

|

RU2459785C1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Лукач Ю.Е | |||

| и др | |||

| Оборудование для производства полимерных пленок | |||

| М.: Машиностроение, 1981, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

Авторы

Даты

1986-02-28—Публикация

1984-04-25—Подача