ии расплава с последующим несением нгибитора коррозии и раздувом руава сжатым воздухом.

Причем ингибитор наносят в проессе раздува рукава за счет насыения сжатого воздуха мелкодисперсым порошком ингибитора коррозии.

Известна экструзионная головка для зготовления рукавной полимерной ленки, содержащая корпус, полый орн, выполненный со сферическим вытупом в средней части и установленный между уплотняющими поверхностями корпуса и центрирующего элемента, который смонтирован с возможностью севого перемоцения относительно корпуса 2.

Эта конструкция зкструзионной roi овки предназначена для упаковки крупногабаритных изделий в экструди. руемую пленку, и используя ее, невозможно получать антикоррозионные полимерные пленки предлагаекым способом .

Цель изобретения - расширение технологических возможностей головки.

Указанная цель достигается тем, что экструэионная головка для изготовления рукавной полимерной пленки, содержащая корпус, полый дорн, выполненный со сферическим выступом в средней части и установленный между уплоТнительными поверхностями корпуса и центрирующего элемента, который смонтирован с возможностью осе&ого перемещения относительно корпуса, снабжена вкладышем, расположенным внутри дорна коаксиально ему и образукицим с внутренней поверхностью дорна полость, при этом вкладыш выполнен с длиной, превышающей длину дорма, и с радиальными сквозньами отверстиями для подачи сжатого воздуха, насьааенного мелкодисперсным порсяиком ингибитора коррозии, внутрь рукава, размещенными на конце вкладыыа.

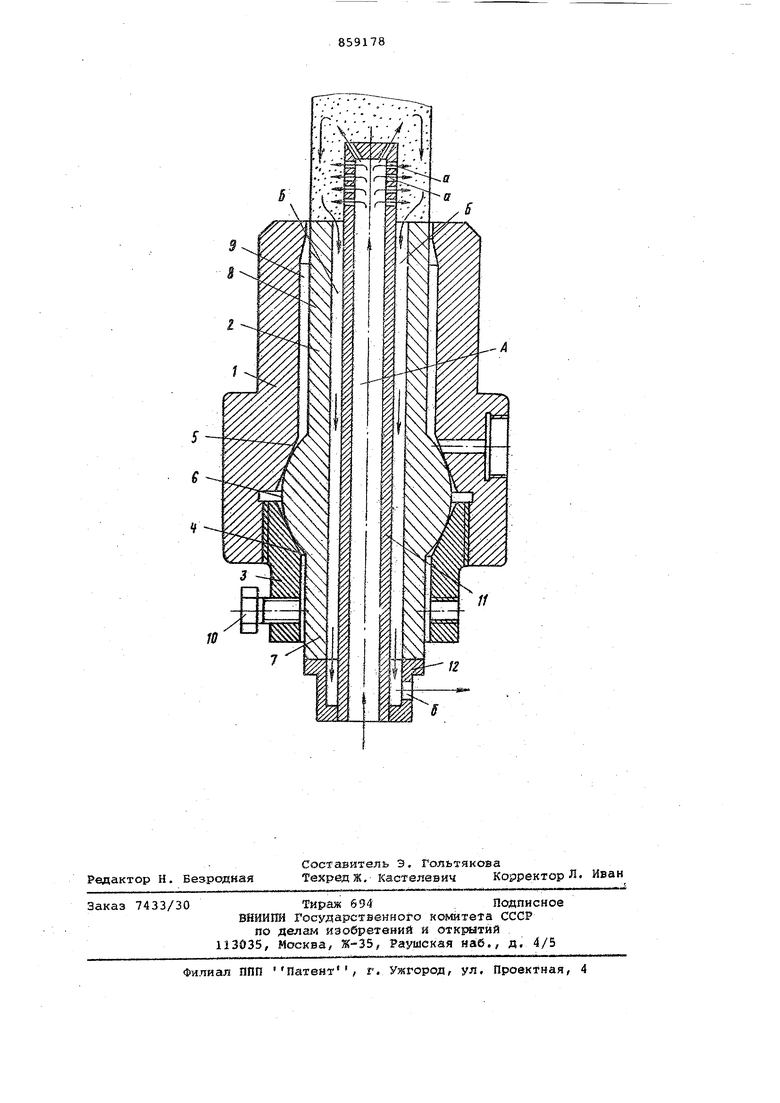

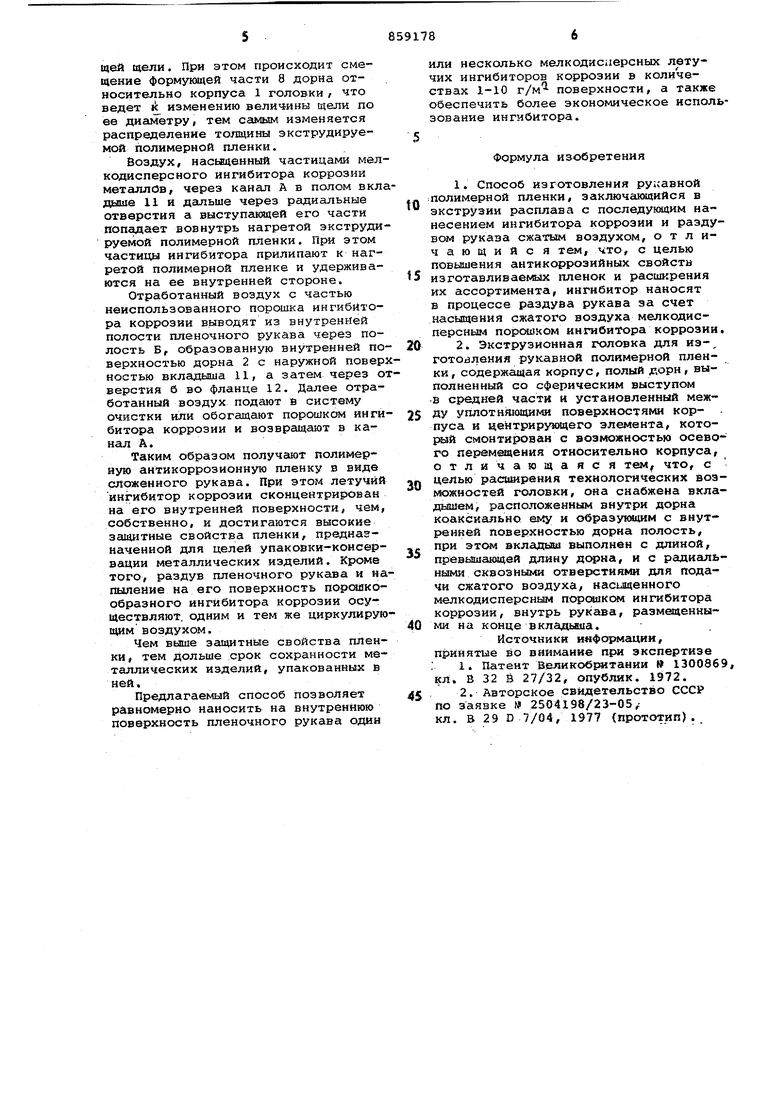

На чертеже представлена предлагаемая головка.

В корпусе 1 головки установлен ПОЛЫЙ дорн 2, удерживаеьйлй центрирующим элементом 3, соединенным с корпусом головки резьбовым соединением, образом, центрирующий элемент 3 имеет возможность осевого горизонтального перемещения относительно корпуса головки.

Центрирующий элемент 3 и корпус 1 головки выполнены с коническими участками 4 и 5, выполнякнцими роль уплотняющих поверхностей. Дорн выполнен с выступающим сферическим участком б, который также выполняет роль уплотняющей поверхности и делит дорн на две части: хвостовую 7 и формующую 8.

Дорн установлен между корпусом 1 головки и центрирующим элементом 3 шарнирно, путем зажима сферического

участка 6 дорна уплотняющими поверх ностями конического участка 4 центрирующего элемента 3 и конического участка 5 корпуса головки.

Наружная поверхность формующей части 8 дорна совместно с внутренней поверхностью форалующей части корпуса головки образуют канал 9 для течения расплава полимера.

В центрирующем элементе 3 радиально установлены регулировочные болты 10, которые охватывают по окружности хвостовую часть 7 дорна 2 и позволяют осуществлять регулирование толщины экструдируемого пленочного рукава.

В дорне 2 установлен полый вкладыш 11, часть которого выступает из корпуса 1 головки. Вкладьш 11 выполнен в виде заглушенной трубы с каналом А, установленной внутри дорна 2 коаксиально ему и образующей своей / наружной поверхностью с внутренней поверхностью дорна полость Б.

В выступающей части вкладьиаа 11 выполнены сквозные радиальные отверстия а для подачи порошково-воздушной смеси ингибиторов коррозии вовнутрь пленочного рукава из канала А вкладыша. Вкладьша 11 соединен с торцовой частью дорна 2 при помощи фланца 12, в Kotop i выполнены отверстия б под выходящий воздух.

Система каналов А - а служит для подачи вовнутрь экструдируемого из канала 9 пленочного рукава смеси воздуха с порошком мелкодисперсного ингибитора коррозии металлов. Сквозные радиальные отверстия а соединены с устройством, генерирующим паровоздушную смесь (не показано).

Система каналов Б - б служит для отвода отработанного воздуха из внутренней полости зкструдируемого рукава и соединена с очистным устройством (не показано).

Головка работает следующим образом.

Голсшку присоединяют к материальному цилиндру экструдера с помощью переходника (не показан) и сквозь канал 9 экструдируют расплав термосплава, который на выходе из формуняцей щели экструаионной головки оформляется в трубчатую рукавную заготовку.

Регулировку толщины экструдируемой рукавной пленки по диаметру форми)рующей щели осуществляют с помощью регулировочных болтов 10, установленных в центрирующем элементе 3.

Благодаря тому, что дорн установлен герметически-шарнирно между корпусе 1 головки и центрирующим элементом 3, он может под воздействием усилия регулировочных болтов вращаться относительно центра его сферической уплотняющей поверхности б в пределах величины зазора формующей , При этом происходит смещение формукадей части 8 дерна относительно корпуса 1 головки , что ведет изменению величины щели по ее диаметру I тем самым изменяется распределение толщины экструдируемой полимерной пленки.

Воздух, насьЕденный частицами мелкодисперсного ингибитора коррозии металлов, через канал А в полом вклдыше 11 и дальше через радиальные отверстия а выступакяцей его части попадает вовнутрь нагретой экструдируемой полимерной пленки. При этом частицы ингибитора прилипают к нагретой полимерной пленке и удерживаются на ее внутренней стороне.

Отработанный воздух с частью неиспользованного порошка ингибитора коррозии выводят из внутренней полости пленочного рукава через полость Б, образованную внутренней поверхностью дорна 2 с наружной поверностью вклсщыша 11, а затем через оверстия б во фланце 12. Далее отработанный воздух подают в систему очистки или обогащают порошком ингибитора коррозии и возвращают в канал А.

Таким образом получают полимер ную антикоррозионную пленку в виде сложенного рукава. При этом летучий ингибитор коррозии сконцентрирован на его внутренней поверхности, чем, собственно, и достигаются высокие защитные свойства пленки, предназначенной для целей упаковки-консервации металлических изделий. Кроме того, раздув пленочного рукава и напылейие на его поверхность nopoiSKoобразного ингибитора коррозии осуществляют, одним и тем же циркулирующим воздухом.

Чем выше защитные свойства пленки, тем дольше срок сохранности металлических изделий, упакованных в ней,

Предлагаемый способ позволяет равномерно наносить на внутреннюю поверхность пленочного рукава один

или Несколько мелкодисперсных летучих ингибиторов коррозии в количествах 1-10 г/м поверхности, а также обеспечить более экономическое использование ингибитора.

5

Формула изобретения

1.Способ изготовления ру;;авной полимерной пленки, заключа схцийся в

o экструзии расплава с последукмдим нанесением ингибитора коррозии и раздувом рукава сжатым воздухом, отличающийся тем, что, с целью повышения антикоррозийных свойств

s изготавливае кис пленок и расширения их ассортимента, ингибитор наносят

в процессе раздува рукава за счет насыщения сжатого воздуха мелкодисперсным порсяйком ин гибитора коррозии.

0

2.Экструзионная головка для из-, готойления рукавной полимерной пленки, содержащая корпус, полый дорн , выполненный со сферическим выступом

в средней части и установленный меж5ду уплотнякяцимя поверхностями корпуса и цейтрирукедего элемента, кото а й смонтирован с возможностью осевого перемещения отнйсительно корпуса, отличающаяся тем что, с целью расширения технологических воз0люжностей головки, она снабжена вкладышем, расположенным внутри дорна коаксиально ему и образуквдим с внутренней поверхностью дорна полость, при этом акладьви выполнен с длиной,

5 превышающей длину , и с радиальными сквозными отверстиями для подачи сжатого воздуха, насыщенного мелкодисперсным псфсяиком ингибитора коррозии, внутрь рукава, размещенны0ми на конце вкладьаша.

Источники имформации, принятые во внимание при экспертизе ; 1. Патент Великобритании 1300869, кл. В 32 В 27/32, опублик. 1972.

2. Авторское свидетельство СССР

5 по заявке 2504198/23-05/ кл. В 29 D 7/04, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU880779A2 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU897550A2 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1977 |

|

SU745703A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1981 |

|

SU1043017A2 |

| Способ изготовления рукавной полимерной противокоррозионной пленки и экструзионная головка для его осуществления | 1986 |

|

SU1669744A1 |

| Устройство для изготовления рукавной полимерной пленки | 1986 |

|

SU1685737A1 |

| Экструзионная головка для изготовления рукавной полимерной противокоррозионной пленки | 1986 |

|

SU1669745A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Полимерная противокоррозионная пленка и способ ее изготовления | 1986 |

|

SU1669929A1 |

Авторы

Даты

1981-08-30—Публикация

1979-12-12—Подача