1

Изобретение относится к области металлургии, конкретнее к непрерывной разливке металлов и сплавов.

Цель изобретения - расширение технологических возможностей машины для непрерывного литья фасонных заготовок .

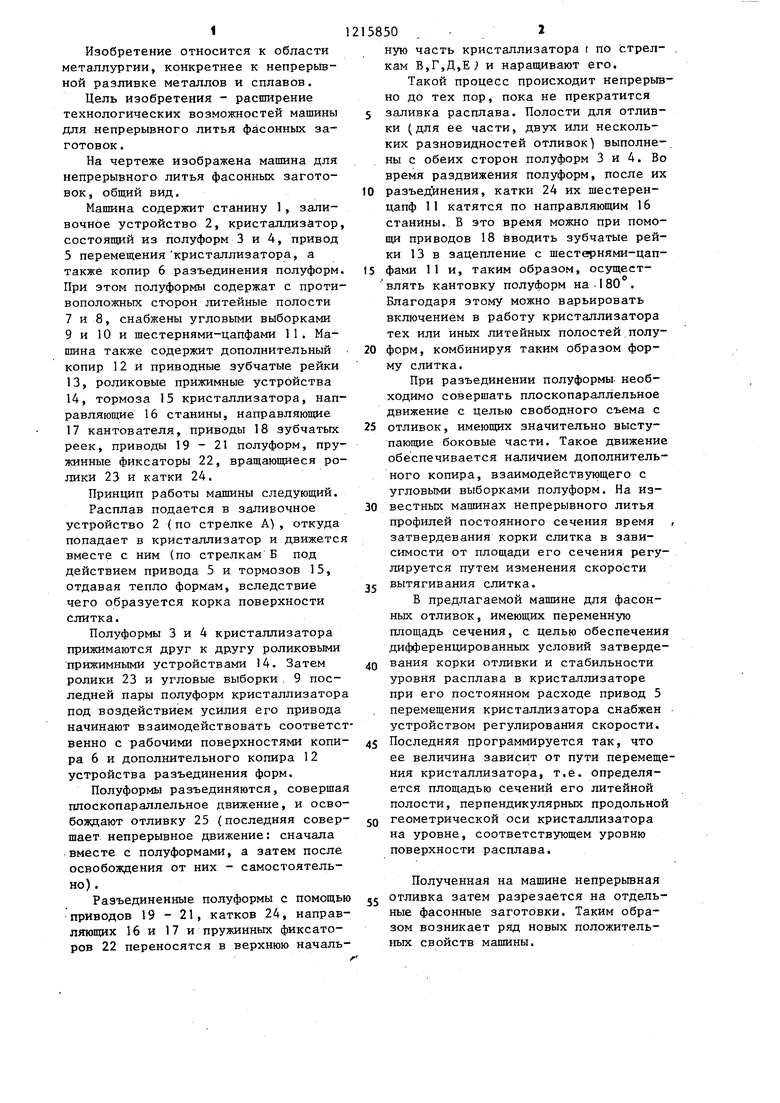

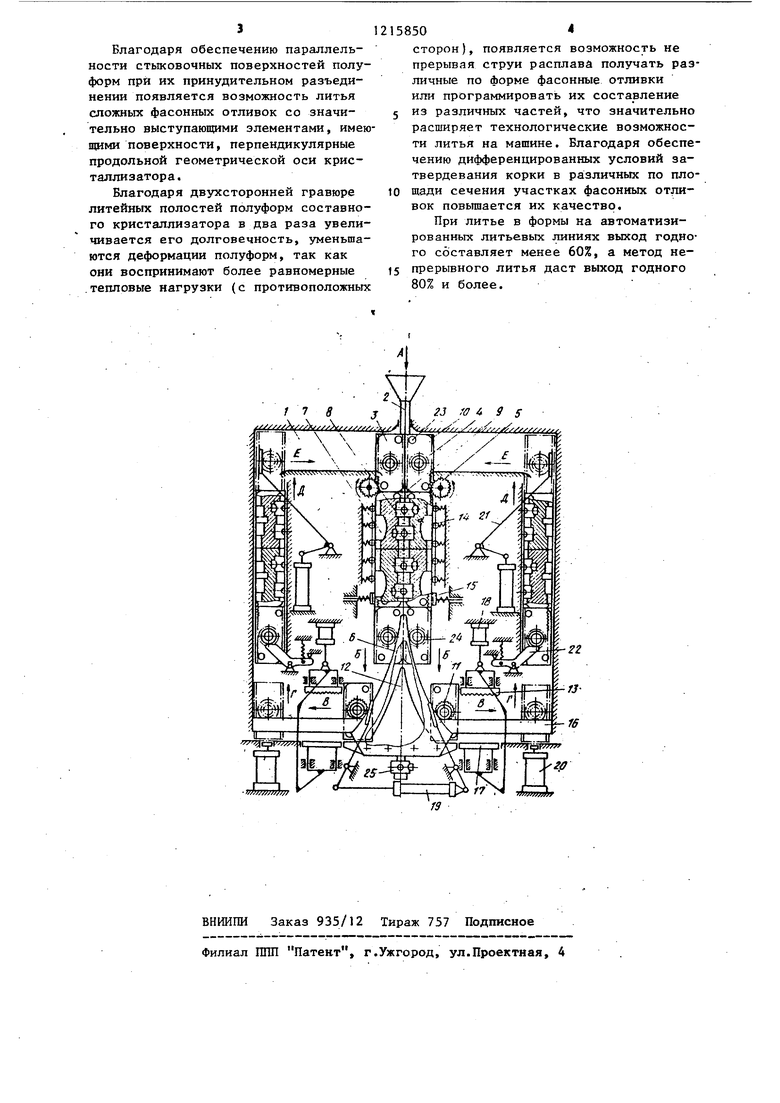

На чертеже изображена машина для непрерывного литья фасонных заготовок, общий вид.

Машина содержит станину 1, заливочное устройство 2, кристаллизатор, состоящий из полуформ 3 и 4, привод 5 перемещения кристаллизатора, а также копир 6 разъединения полуформ. При этом полуформы содержат с противоположных сторон литейные полости 7 и 8, снабжены угловыми выборками 9 и 10 и шестернями-цапфами 11. Машина также содержит дополнительный копир 12 и приводные зубчатые рейки

13,роликовые прижимные устройства

14,тормоза 15 кристаллизатора, направляющие 16 станины, направляющие 17 кантователя, приводы 18 зубчатых реек, приводы 19-21 полуформ, пружинные Фиксаторы 22, вращающиеся ролики 23 и катки 24.

Принцип работы машины следующий.

Расплав подается в заливочное устройство 2 ( по стрелке А), откуда попадает в кристаллизатор и движется вместе с ним (по стрелкам Б под действием привода 5 и тормозов 15, отдавая тепло формам, вследствие чего образуется корка поверхности слитка.

Полуформы 3 и 4 кристаллизатора прижимаются друг к другу роликовыми прижимными устройствами 14. Затем ролики 23 и угловые выборки. 9 последней пары полуформ кристаллизатора под воздействием усилия его привода начинают взаимодействовать соответственно с рабочими поверхностями копира 6 и дополнительного копира 12 устройства разъединения форм.

Полуформы разъединяются, совершая плоскопараллельное движение, и освобождают отливку 25 (последняя совершает непрерывное движение: сначала вместе с полуформами, а затем после освобождения от них - самостоятельно) .

Разъединенные полуформы с помощью приводов 19 - 21, катков 24, направляющих 16 и 17 и пружинных фиксаторов 22 переносятся в верхнюю началь50 . г

ную часть кристаллизатора г по стрел- . кам В,Г,Д,Е; и наращивают его.

Такой процесс происходит непрерьш- но до тех пор, пока не прекратится

заливка расплава. Полости для отливки (для ее части, двух или нескольких разновидностей отливок) выполнены с обеих сторон полуформ 3 и 4. Во время раздвижения полуформ, после их

разъединения, катки 24 их шестерен- цапф 11 катятся по направляющим 16 станины. В это время можно при помощи приводов 18 вводить зубчатые рейки 13 в зацепление с шесте знями-цапфами 11 и, таким образом, осущест- влять кантовку полуформ на 180 . Благодаря этому можно варьировать включением в работу кристаллизатора тех или иных литейных полостей полуформ, комбинируя таким образом форму слитка.

При разъединении полуформы, необходимо совершать плоскопараллельное движение с целью свободного съема с

отливок, имеющих значительно выступающие боковые части. Такое движение обеспечивается наличием дополнительного копира, взаимодействующего с угловьпуш выборками полуформ. На известных машинах непрерывного литья профилей постоянного сечения время , затвердевания корки слитка в зависимости от площади его сечения регулируется путем изменения скорости

вытягивания слитка.

В предлагаемой машине для фасонных отливок, имеющих переменную площадь сечения, с целью обеспечения дифференцированных условий затвердевания корки отливки и стабильности уровня расплава в кристаллизаторе при его постоянном расходе привод 5 перемещения кристаллизатора снабжен устройством регулирования скорости.

Последняя программируется так, что ее величина зависит от пути перемещения кристаллизатора, т.е. определяется площадью сечений его литейной полости, перпендикулярных продольной

геометрической оси кристаллизатора на уровне, соответствующем уровню поверхности расплава.

Полученная на машине непрерьшная отливка затем разрезается на отдельные фасонные заготовки. Таким образом возникает ряд новых положительных свойств машины.

3

Благодаря обеспечению параллельности стыковочных поверхностей полуформ при их принудительном разъединении появляется возможность литья сложных фасонных отливок со значительно выступающими элементами, имеющими поверхности, перпендикулярные продольной геометрической оси кристаллизатора.

Благодаря двухсторонней гравюре литейных полостей полуформ составного кристаллизатора в два раза увеличивается его долговечность, уменьшаются деформации полуформ, так как они воспринимают более равномерные .тепловые нагрузки (с противоположных

15850

сторон ), появляется возможность не прерывая струи расплава получать различные по форме фасонные отливки или программировать их составление

5 из различных частей, что значительно расширяет технологические возможности литья на машине. Благодаря обеспечению дифференцированных условий затвердевания корки в различных по пло10 щади сечения участках фасонных отливок повышается их качество.

При литье в формы на автоматизированных литьевых линиях выход годного составляет менее 60%, а метод прерывного литья даст выход годного 80% и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для вертикального непрерывного литья заготовок | 1987 |

|

SU1650336A1 |

| Способ получения отливок | 1980 |

|

SU910349A1 |

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| Способ литья под давлением на машине с вертикальной камерой прессования | 1979 |

|

SU1006054A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070470C1 |

| Способ получения отливок | 1990 |

|

SU1766588A1 |

v//f////f/)i//

| Бойченко М.С | |||

| и др | |||

| Непрерывная разливка стали | |||

| М., 1961, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Непрерывная разливка стали | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| М., изд-во АН СССР, 1959, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1986-03-07—Публикация

1984-01-04—Подача