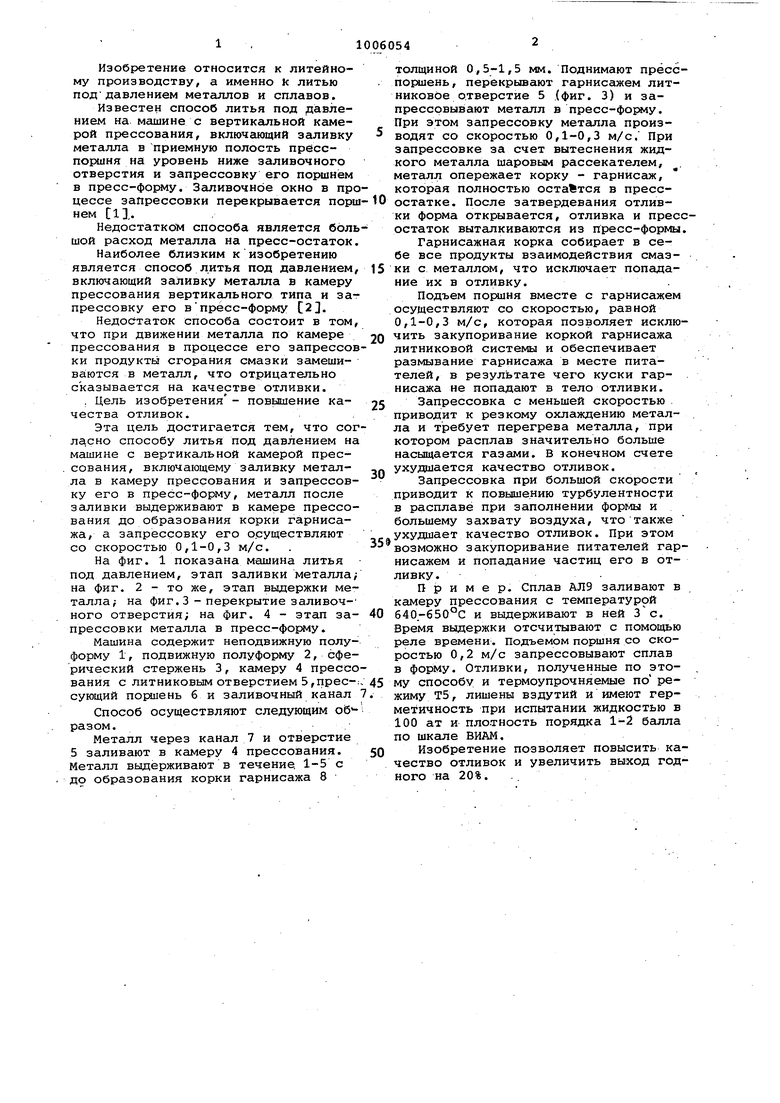

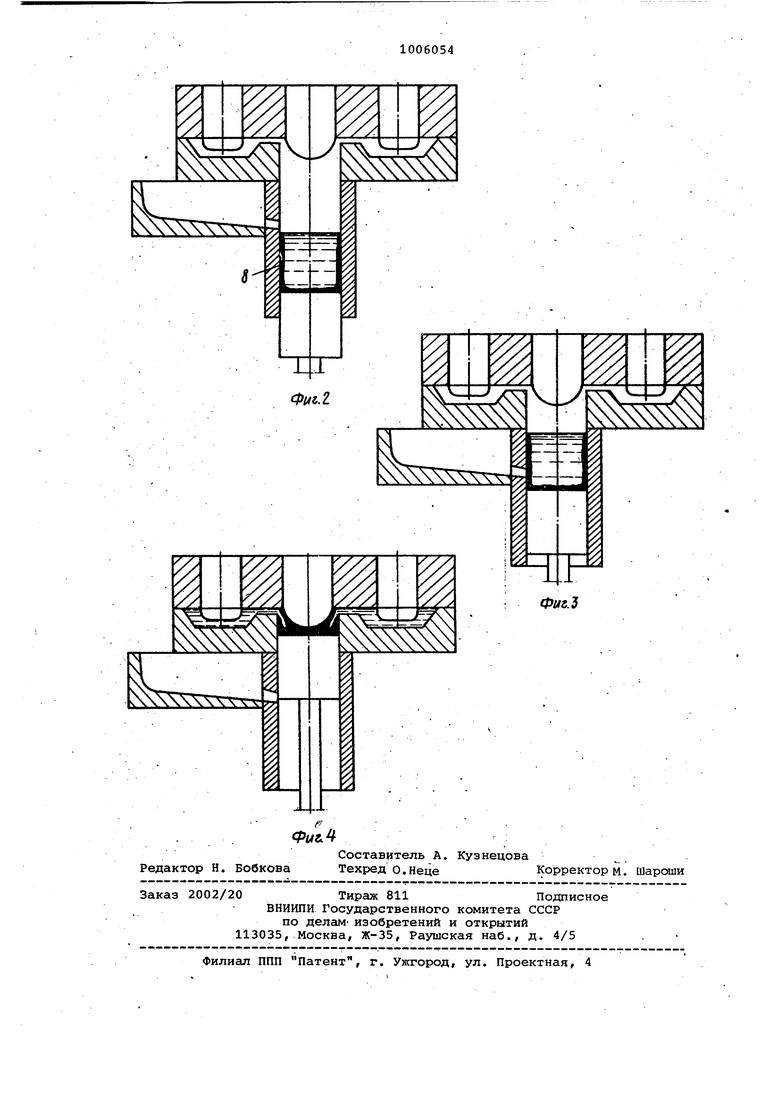

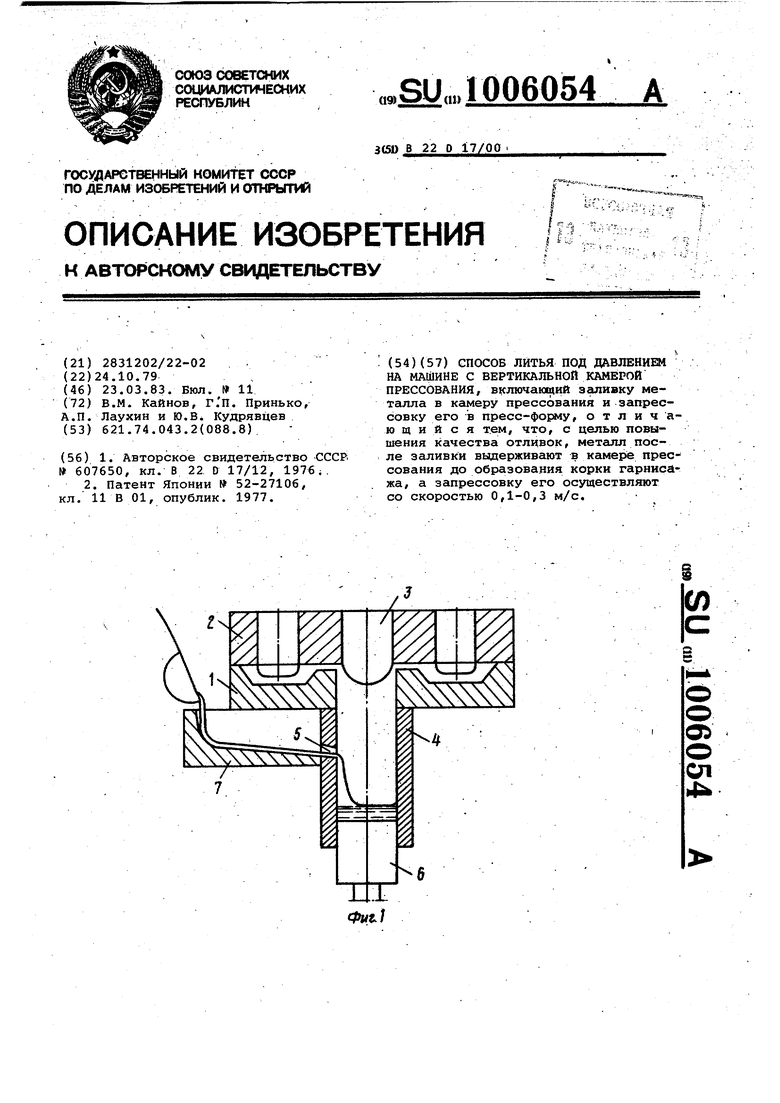

Изобретение относится к литейному производству, а именно К литью ПОДдавлением металлов и сплавов. Известен способ литья под давлением на машине с вертикгшьной камерой прессования, включающий заливку металла в приемную полость пресспоршня на уровень ниже заливочного отверстия и запрессовку его поршнем в пресс-форму. Зсшивочное окно в пр цессе запрессовки перекрывается порш нем Ci,. Недостатком способа является бол шой расход металла на пресс-остаток Наиболее близким к изобретению является способ литья под давлением включающий заливку металла в камеру прессования вертикального типа и запрессовку его впресс-форму С2. Недостаток способа состоит в том что при движении металла по камере прессования в процессе его запрессов ки продукты сгорания смазки замешива ются в металл, что отрицательно сказывается на качестве отливки. . Цель изобретения - повышение качества отливок. Эта цель достигается тем, что сог ла.сно способу литья под давлением на машине с вертикальной камерой прессования, включающему заливку металла в камеру прессования и запрессовку его в пресс-форму, металл после заливки выдерживают в камере прессования до образования корки гарнисажа, а запрессовку его осуществляют со скоростью 0,1-0,3 м/с. На фиг. 1 показана машина литья под давлением, этап заливки металла на фиг. 2 - то же, этап выдержки металла; на фиг.З - перекрытие заливочного отверстия; на фиг. 4 - этап запрессовки металла в пресс-форму. Машина содержит неподвижную полуформу 1, подвижную полуформу 2, сферический стержень 3, камеру 4 прессо вания с литниковым отверстием 5,прессующий по Ж1ень б и заливочный канал Способ осуществляют следующим об разом. Металл через канал 7 и отверстие 5 заливают в камеру 4 прессования. Металл выдерживают в течение. 1-5 с до образования корки гарнисажа 8 толщиной 0,5-1,5 мм. Поднимают прёсспоЕяиень, перекрывают гарнисажем литниковое о.тверстие 5 .(фиг. 3) и запрессовывают металл в пресс-форму. При этом запрессовку металла производят со скоростью 0,1-0,3 м/с. При запрессовке за счет вытеснения жидкого металла шаровым рассекателем, метсшл опережает корку - гарнисаж, которая полностью остается в прессостатке. После затвердевания отливки форма открывается, отливка и прессостаток выталкиваются из пресс-формы. Гарнисажная корка собирает в себе все продукты взаимодействия смазки с металлом, что исключает попадание их в отливку. Подъем поршня вместе с гарнисажем осуществляют со скоростью, равной 0,1-0,3 м/с, которая позволяет исключить закупоривание коркой гарнисажа литниковой системы и обеспечивает размывание гарнисажа в месте питателей, в результате чего куски гарнисажа не попадают в тело отливки. Запрессовка с меньшей скоростью приводит к резкому охлаждению металла и требует перегрева металла, при котором расплав значительно больше насыщается газами. В конечном счете ухудшается качество отливок. Запрессовка при большой скорости приводит к повыше.нию турбулентности в расплаве при заполнении и большему захвату воздуха, что также ухудшает качество отливок. При этом возможно закупоривание питателей гарнисажем и попадание частиц его в отливку. Пример. Сплав АЛ9 заливают в камеру прессования с температурой 640-650°С и выдерживают в ней Зс. Время выдержки отсчитывают с помощью реле времени. Подъемом поршня со скоростью О,2 м/с запрессовывают сплав в форму. Отливки, полученные по этому способу и термоупрочняемые по режиму Т5, лишены вздутий и имеют герметичность при испытании жидкостью в 100 ат и плотность порядка 1-2 балла по шкале ВИАМ. Изобретение позволяет повысить качество отливок и увеличить выход годного на 20%. . .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок на машине литья под давлением с вертикальной холодной камерой прессования | 1978 |

|

SU789231A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Способ литья под давлением | 1990 |

|

SU1787675A1 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| ПРЕСС-КАМЕРА ДЛЯ ПРЕСС-ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2327545C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| Способ литья под давлением и пресс-форма для его осуществления | 1984 |

|

SU1201051A1 |

| Способ литья под давлением | 1990 |

|

SU1787674A1 |

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ НА МАШИНЕ С ВЕРТИКАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ, включающий заливку меТсшла в камеру прессования и запрессовку его в пресс-форму, о т л и ч аю щ и и с я тем, что, с целью повышения качества отливок, металл после заливки выдерживают в каме прессования до образования корки гарнисажа, а запрессовку его осуществляют со скоростью 0,1-0,3 м/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Машина для литья под давлением вертикальной компоновки | 1976 |

|

SU607650A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1983-03-23—Публикация

1979-10-24—Подача