V

I

шт Изобретение относится к термической обработке цилиндрических длинномерных изделий и может быть использовано при изготовлении, например, термоупрочненных труб нефтяного сорта мента. Известен термический агрегат проходного типа, транспортирукмцее устрой ство которого выполнено в виде рольганга из биконических роликов, установленных под острым углом к продоль ной оси агрегата СП. Недостатком данного термического агрегата является то, что ролики транспортирующего устройства обеспечивают низкую скорость вращения цилиндрических изделий, в результате чего при закалке изделий снижается качество их термообработки как по Геометрическим размерам, так и по механическим свойствам. Наиболее близким к предлагаемому является агрегат для термической обработки длинномерных цилиндрических изделий, содержащий состыкованные нагревательную и промежуточную камеры и спрейерное охлаждающее устройство, снабженные транспортирующими механизмами, рабочие органы которых выполнены в виде косо установленных биконических роликов в нагревательной камере и косоустановленных пар колес в охлаждающем уст ройстве и в промежуточной камере. Недостатком известного агрегата является -ТО, что он не обеспечивает необходимой равномерности нагрева изделий. Это обусловлено тем, что те пература по длине промежуточной каме ры неодинаковая (ниже в местах усталновки механизмов), а в процессе продольного перемещения обрабатываем го изделия через промежуточную камер и входе в охлаждающее устройство его вращение изменяется на обратное При этом кратковременная остановка изделия приводит к возникновению неравномерности температуры по. длине и периметру изделия перед закалкой, а также к появлению недопустимого искривления. Процесс торможения, остановки и изменения направления вращения свя зан с тем, что косопоставленные пары колес повернутые своими плоскостями в ту же сторону, что биконические ролики, обеспечивают приложение сип, вращающих обрабатываемое изделие, в обратную сторону по отношению 4 к приложению сил от биконических роликов. Известный агрегат имеет повышенную металлоемкость из-за установки в промежуточной камере сдвоенньгх механизмов (роликов и колес совместно). Промежуточная камера, оборудованная сдвоенньм транспортирующим устройством и механизмом подъема и опускания биконических роликов, является сложной, неплотной и недостаточно надежной в эксплуатации. Цель изобретения - повышение качества обрабатываемых изделий при одновременном снижении металлоемкости и упрощении устройства. Поставленная цель достигается тем, что в агрегате для термической обработки длинномерных цилиндрических изделий, содержащем последовательно установленные нагревательную, промежуточную и охлаждающую проходные камеры с транспортными механизмами в виде биконических роликов в нагревательной камере и в виде колесных пар в промежуточной и охлаждающей камерах при этом оси роликов и плоскости колес установлены под углом к плоскости, перпендикулярной оси агрегата, угол наклона осей роликов к плоскости, перпендикулярной оси агрегата, выполнен переменным, возрастающим в направлении перемещения изделия, при этом оси роликов и плоскости колес наклонены в противоположные стороны. Любое увеличение угла до целесообразной величины обеспечивает выполнение поставленной задачи. Однако, при этом максимальное значение угла между осями роликов и плоскостью, перпендикулярной оси агрегата определяется устойчивостью транспортировки изделий в ручье. Величина этого угла зависит от размеров обрабатываемых изделий, колес, профиля роликов и числа оборотов как тех, так и других рабочих, органов транспортирующих механизмов, и составляет для наиболее распространенных на практике случаев 25...35°. Минимальное значение угла определяется с одной стороны минимально );опустимым числом оборотов обрабатываемого изделия при нагреве (1-2 об/мин), а с другой стороны минимально необходимой скоростью продольного перемещения изделий при закалке (2-5 м/мин). Величина

минимального угла для наиболее распространенных, случаев составляет 10... 12.

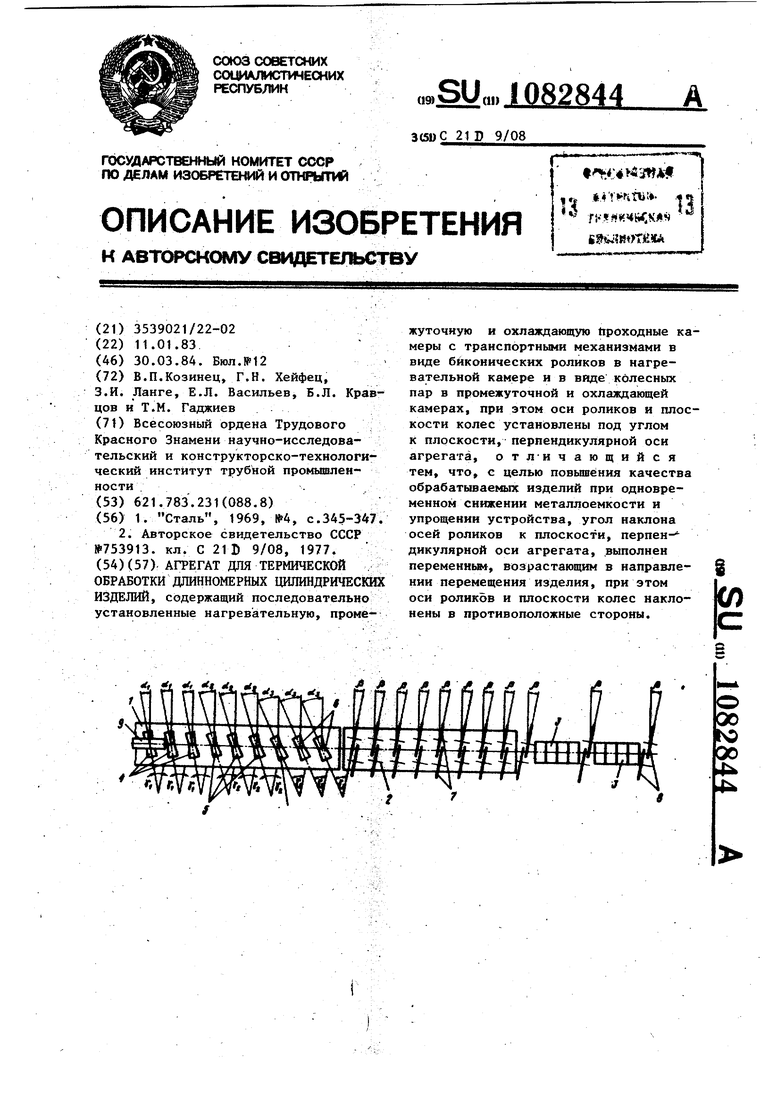

На чертеже изображена схема предлагаемого агрегата.

Агрегат включает последовательно расположенные проходные нагревательную 1, промежуточную 2 и охладительную 3 камеры (например, спрейерное устройство). В нагревательной канере JQ установлены транспортирующие механизмы в виде косоустановленных биконических роликов 4-6. Наклон биконических роликов 4-6 выполнен изменяюшимся по мере приближения к плоскости стыков нагревательной 1 и промежуточной 2 камер. Например, угол установки рол ков следующий: для роликов об 10°, роликов 062 17 , роликов . В промежуточной камере (камера .вьщачи) 2 установлены транспортирую . щие механизмы в виде косоустановленных пар колес 7. Оси роликов 4,5, и 6 и плоскости колес 7 поверн ты в противоположные стороны (разны стороны от плоскости,перпендикулярно оси агрегата). Наклон колес к плоск ти перпендикулярной оси агрегата выполнен под углом /5 10. В спрейерном устройстве 3 установлены транспортирующие механизмы в виде- косоустановленных пар колес 8. Наклон плоскостей коле к плоскости, перпендикулярной оси транспортировки под углом ft (также равен 10. Угол г между осями роликов и плоскостями колес за счет изменяющегося угла оС наклона роликов 4-6 увеличивается по мере приближения рабочих органов транспортировки к месту стыковки камер. В результате того, что оси роликов и плоскости колес наклонены в разные стороны с постепенным увеличением угла Y между ними, изделия 9 пере.мещаются через нагревательную камер 1печи и ее промежуточную камеру 2в спрейерное устройство S безорта новочно, вращаясь в одну и ту же ст .рону, причем число оборотов изделий постепенно возрастает от достаточного для равномерного нагрева до необходимого для равномерного охлаж дения. Отсутствие остановки и перекладывания труб в прорезанной сдвое ными механизмами камере выдачи искл чает неравномерное подстуживание изделий.

На чертеже угол у составляет для роликов 4 у.-20, роликов 5 ,27, роликов 6 y-j 35.

Г/

Агрегат работает следующим образом.

Труба 9 загружается рольгангом загрузки в нагревательную камеру 1, где, перемещаясь в продольном направлении, нагревается до температуры закалки.

Продольное перемещение и вращение труб в этой камере вокруг своей продольной оси в определенном направлении (например, по часовой стрелке) осуществляется биконическими роликами 4-6. Число оборотов трубы 2-3 2-3 об/мин, перемещаемой биконическими роликами, вполне достаточно для обеспечения ее равномерного нагрева. По мере перехода большей части трубы на ролики 5, а затем на ролики 6 за счет увеличения угла их установки число оборотов трубы увеличивается до 8...15 об/мин. Затем по мере дальнейшего перемещения трубы и перехода более половины ее длины на колеса скорость вращения возрастает до-40-50 об/мин. Постоянство направления вращения трубы в процессе ее нагрева и последующей закалки благодаря наклону плоскости колес 7 и 8 под углом ft обратным по отношении к наклону биконических роликов 4-6 под углом сС и постепенное увеличение числа оборотов изделий с увеличением .угла обеспечивают равномерный нагрев и уменьшают износ механизма от пробуксовки изделий при переходе с роликов на колеса. Максимальное число o6opoTcfB трубы, получаемое от колесных пар 8, обеспечивает равномерное охлаждение трубы. После закалки вохлаждаемом устройстве 3 труба выдается из агрегата. Такое конструктивное решение обеспечивает непрерывное увеличение (до максимального) чисел оборотов трубы (при сохранении направления ее вращения) в период подхода ее к охлаждающему устройству, а при прохождении через охлаждающее устройство обеспечивает непрерывное вращение трубы с максимальным числом оборотов в ту же сторону; Применение предлагаемого устройства уменьшает металлоемкость за счет исключения сдвоенных металлоемких механизмов в промежуточной камере и расход топива путем исключения тепловых потерь.

j10828444

имеющих место в базовом агрегатещает конструкцию и облегчает обчереэ большие щели в корпусе проме-спуживание путем исключения

жуточнрй камеры в местах прохода че-сложного и ненадежного в рарез ее стенку сдвоенных органов транс-. боте оборудования промежуточпортируищих механизмов, а также упро- 5ной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для термической обработки длинномерных цилиндрических изделий | 1984 |

|

SU1232695A2 |

| Поточная линия для термической обработки длинномерных цилиндрических изделий | 1977 |

|

SU753913A1 |

| Агрегат для электроконтактной термообработки прутков | 1977 |

|

SU734298A1 |

| Устройство для транспортирования длинномерных цилиндрических изделий | 1982 |

|

SU1086022A1 |

| Проходная печь для нагрева длинномерных цилиндрических изделий | 1984 |

|

SU1285290A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Проходная печь с роликовым подом | 1984 |

|

SU1216606A2 |

| Агрегат для термической обработки рабочего валка стана холодной прокатки и способ его термической обработки | 2015 |

|

RU2615917C2 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291906C1 |

АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ . ОБРАБОТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, содержащий поеледовательно установленные нагревательную, промежуточную и охлаждающую Проходные камеры с транспортными механизмами в виде бйконических роликов в нагревательной камере и в виде колесных пар в промежуточной и охлаждающей камерах, при этом оси роликов и плоскости колес установлены под углом к плоскости, перпендикулярной оси агрегата, отл-ичающийся тем что, с целью повышения качества обрабатываемых изделий при одновременном снижении металлоемкости и упрощении устройства, угол наклона осей роликов к плоскости, перпен- дикулярной оси агрегата, выполнен переменным, возрастающим в направлеV нии перемещения изделия, при этом оси роликов и плоскости колес наклонены в противоположные стороны.

«.. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь, 1969, 4, с.345-347 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поточная линия для термической обработки длинномерных цилиндрических изделий | 1977 |

|

SU753913A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-30—Публикация

1983-01-11—Подача