Изобретение относится к обработке металлов давлением и может быть использовано при правке дисков, преимущественно звездочек цепных передач, применяемых в машиностроении.

При горячей прокатке зубьев звездочек нагретый обод звездочки в процессе охлаждения уменьшается по диаметру вследствие температурной усадки и сжимает холодное полотно.

Сжатое, относительно тонкое полотно звездочки теряет устойчивость и вспучивается, принимая тарельчатую форму.

В ободе сохраняются остаточные тангенциальные напряжения растяжения, в полотне - сжимающие напряжения. Для устранения тарельчатости вводят операцию правки.

Цель изобретения - повьшение качества и расширение технологических возможностей способа за счет правки звездочек, имеющих обод повьшенной жесткости на изгиб и тонкое полотно

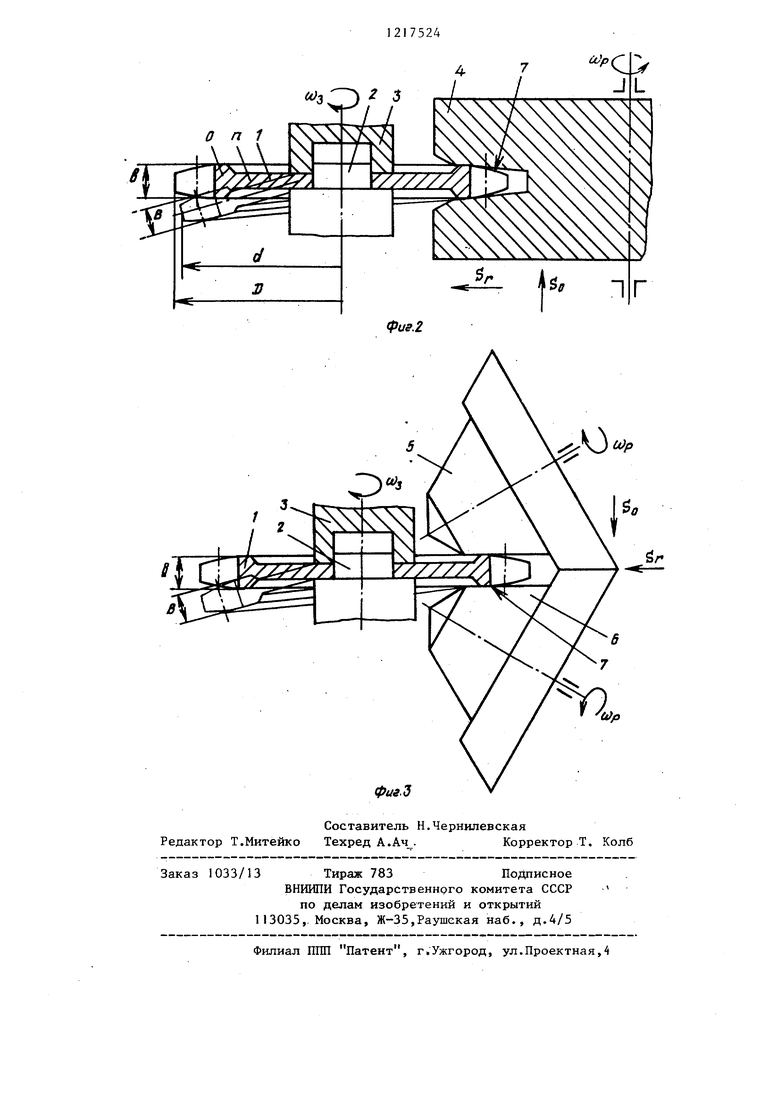

На фиг.1 показана звездочка до правки (тонкие линии) и после правк на фиг.2 - устройство для осуществлния способа с одним роликом; на фиг.З - устройство для осуществлени способа, выполненное с двумя роликами . Способ правки дисков осуществляе ся следующим образом.

Звездочку 1 зажимают в оправках 2 и 3 устройства и вращают с угловой скоростью СО (фиг.2 и З) . Торцы обода О звездочки обжимают роликом 4 (фиг.2), вращающимся со скоростью (О р , либо роликами 5 и 6 (фиг. 3. Поверхности 7 1 алибров роликов, расположенные симметрично относительно обода звездочки, обжимают толщину в обода до Ь. При этом местная деформация, проникающая по толщине обода, приводит к раскатке с увеличением диаметра j обода до размера J), снимает остаточные напряжения, связанные с предшествующей температурной усадкой, создает радиальные растягивающие напряжения в полотне и выправляет звездочку. В ряде случаев ролику 4 в про- ,цессе правки сообщают осевую подачу

5

0

5

0

, Q

5

0

5, при этом ролик изгибает звездочку, что способствует правке.

Конкретный пример осуществления способа рассматривается для случая правки прокатанной звездочки, из- готовлйнной из стали 40 и имеющей толщину обода 6,5 мм, ширину 3 мм, диаметр окружности вершин зубьев 219 мм, толщину полотна 4 мм и величину тарельчатости Т 1,5 мм.

Выправляемую звуздочку зажимают) в оправках 2 и 3 устройства и вращают с угловой скоростью U J 10 рад/с (фиг.2 и З). Ролику 4 сообщают вращение с угловой скоростью ООр 20 рад/с и радиальную подачу Зрдо соприкосновения калибра со звездочкой.

В ходе дальнейшей подачи ролика обод звездочки смещает (центрирует) ролик в осевом направлении до обеспечения контакта по обоим деформирующим поверхностям калибра, затем деформирующие поверхности обжимают торцы обода с пластическим уменьшением толщины обода на 0,02 мм. При этом диаметр внутренней поверхности обода увеличивается на 0,03 мм, диаметр окружности вершин зубьев на 0,06 мм, звездочка выправляется и соответственно смещает ролик в осевом направлении на величину устраня емой тарельчатости Т до упора, что является сигналом для окончания процесса.

В ходе правки происходит последовательная местная деформация полотна и обода, соответствующая величине тарельчатости, устраняемой за оборот звездочки.

Величина прогиба деформируемого участка обода относительно недеформируемой части не превьш1ает 0,05 мм.

Длина пути рабочей радиальной подачи ролика за время деформации обода звездочки зависит от величины исправляемой тарельчатости, размеров звездочки и от упругой деформации калибра ролика, в данном случае длина пути ролика составляла около

6мм. ,.

предлагаемый способ позволяет править диски, имеющие обод с повышенной жесткостью на изгиб.

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки кольцевых дисков | 2021 |

|

RU2790993C1 |

| Способ правки тонкостенных труби уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU804074A1 |

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

| СПОСОБ ПРАВКИ ДИСКОВЫХ ПИЛ | 2002 |

|

RU2227763C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| Инструмент для прокатки зубчатых колес | 1981 |

|

SU1148688A1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2530229C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

физ.З

Редактор Т.Митейко

Составитель Н.Чернилевская

Техред А.Ач.Корректор Т. Колб

1033/13 Тираж 783Подписное

ВНИИПИ Государственнрго комитета СССР

по делам изобретений и открытий 113035,. Москва, Ж-35,Раушская наб., д.4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4

| Устройство для правки деталей типа дисков | 1980 |

|

SU867452A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-03-15—Публикация

1983-07-22—Подача