1

Изобретение относится к литейному производству, в частности к способам получения холоднотвердеющих песчано-смоляных смесей.

Цель изобретения - улучшение качества стержней за счет стабилизации вязкости и повьшения связующей способности синтетической смолы, уменьшение себестоимости смеси за счет сокращения содержания синтетической смолы и катализатора отверж- нения и улучшение санитарно-гигиенических условий труда за счет сокращения выделений в воздушную среду токсичных веществ.

Ультразвуковая обработка смолы в заданном режиме позволяет не только снизить вязкость смолы, но и стабилизировать ее, поскольку эффек снижения вязкости вследствие воздействия ультразвука при одном и том же режиме обработки тем сильнее, чем более вязкая смола подвергается обработке. Деструкция полимера в ультразвуковом поле сопровождается его активацией, о чем свидетельствует тот факт, что после выключения ультразвуковых колебаний смола начинает полимеризоваться, причем ее вя кость с течением времени превышает исходное значение (до обработки) , Об этом свидетельствует и увеличение прочности холоднотвердеющих смесей (ХТС), особенно в начальный период отверждения (до 1 ч), Принципиально важным является то, что: в процессе ультразвуковой обработки происходит не только деструкция больших молекул, но и реакции полимеризации (поликонденсации) между мономерами и низкомолекулярными фракциями, в частности,в резольных смолах снижается содержание свободного фенола и формальдегида, что уменьшает вероятность их вьщеления в воздушную среду на последуюш;их операциях. Активация смолы в ультразвуковом поле позволяет снизить ее содержание (и соответственно содержание катализатора) на 20-25% без ухудшения качества ХТС. Это обеспечивает не только снижение себестоимости готовой смеси, но и вьщеление вредных веществ на всех последующих операциях.

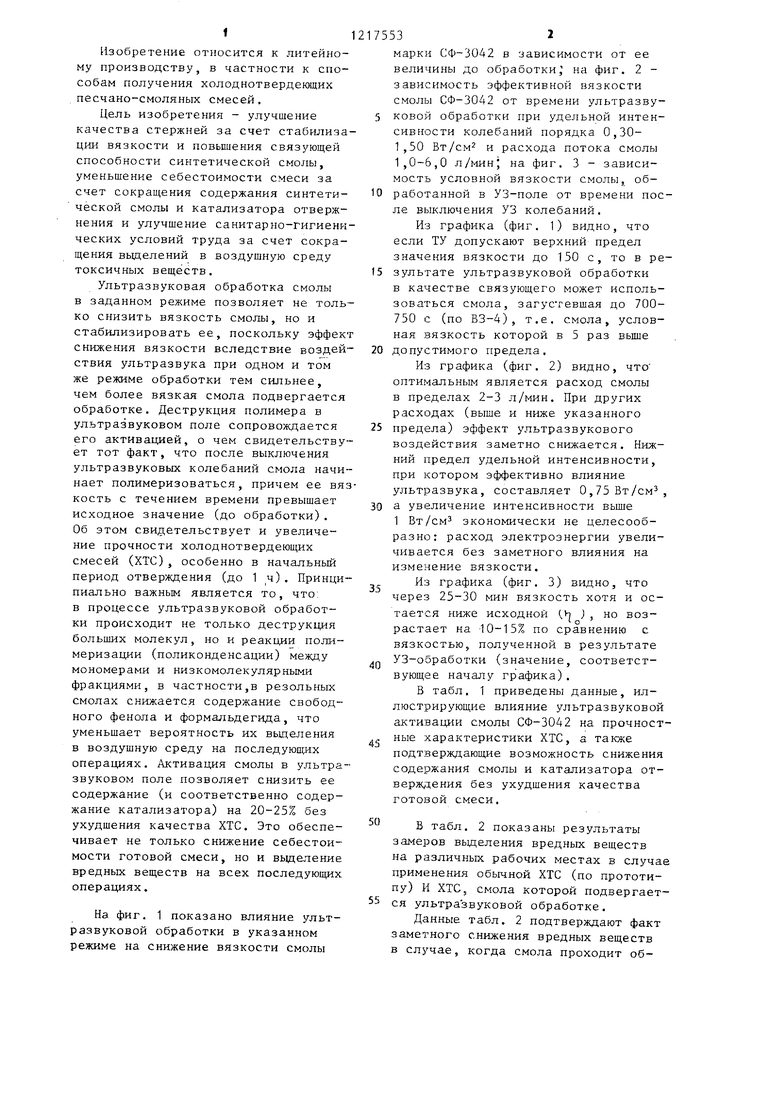

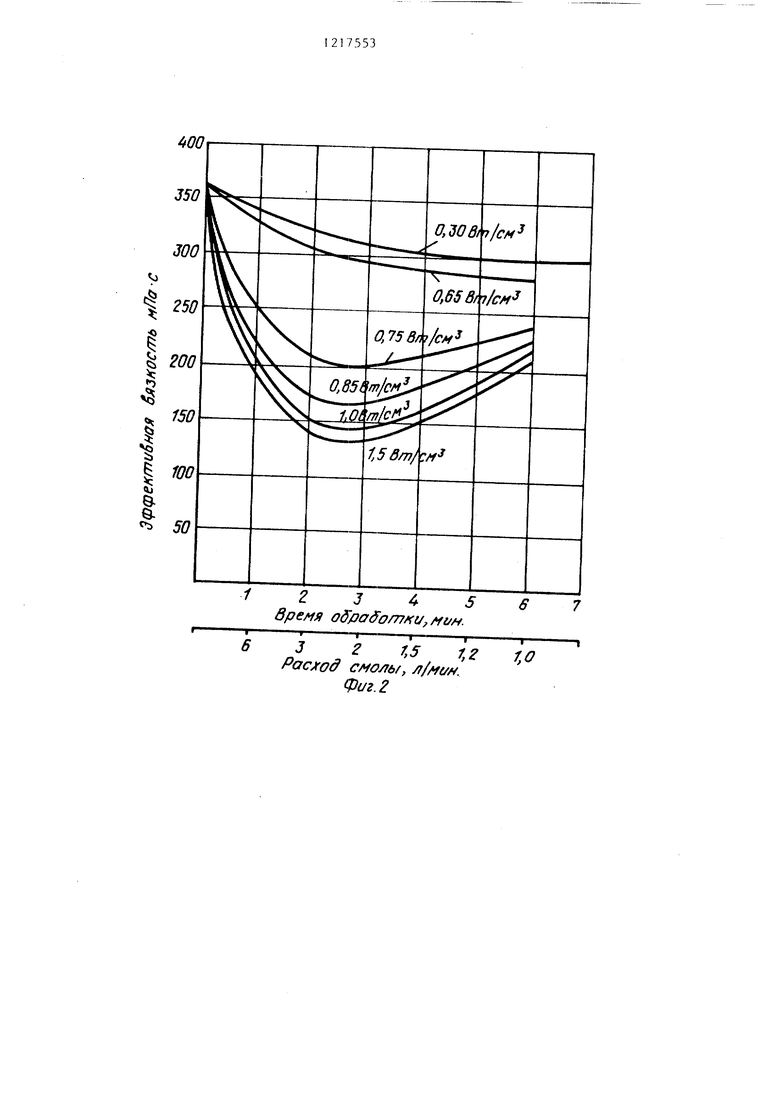

На фиг, 1 показано влияние ультразвуковой обработки в указанном режиме на снижение вязкости смолы

175532

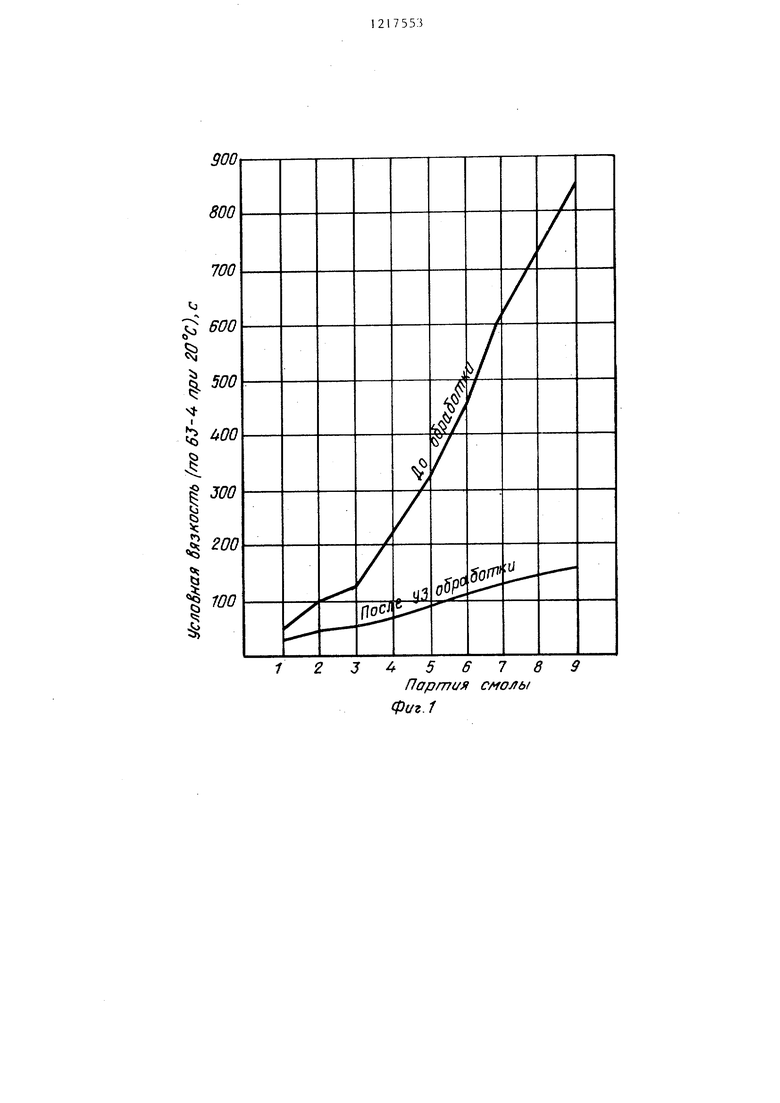

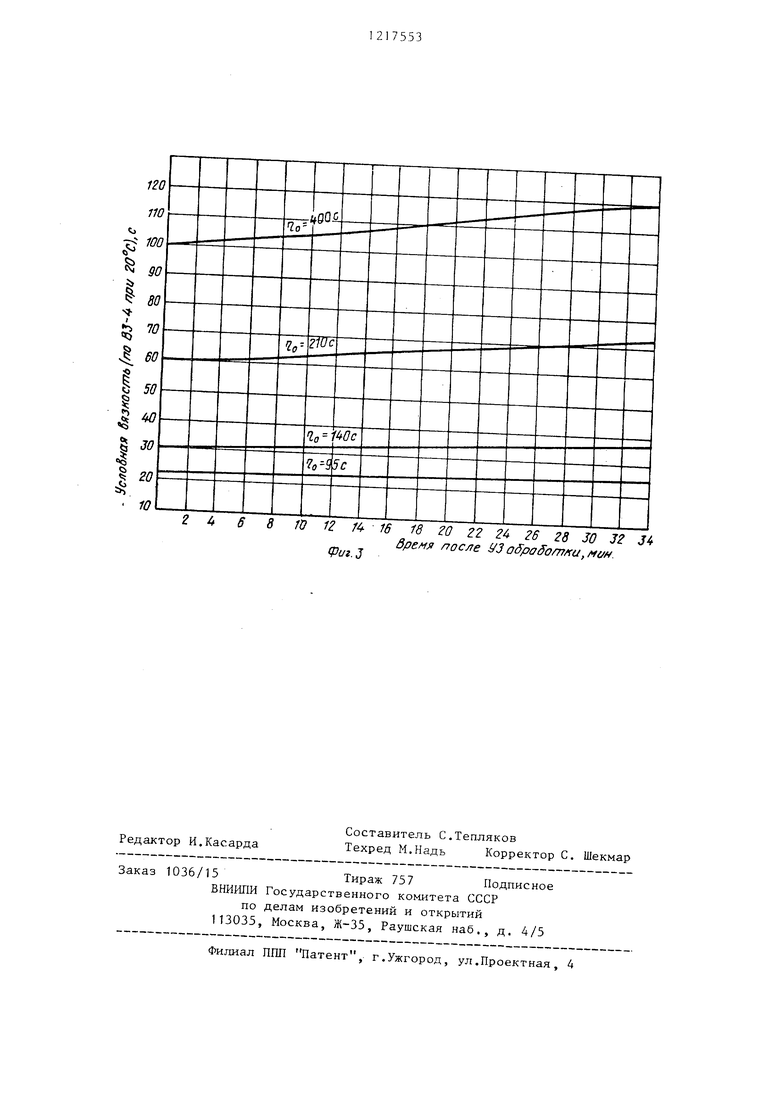

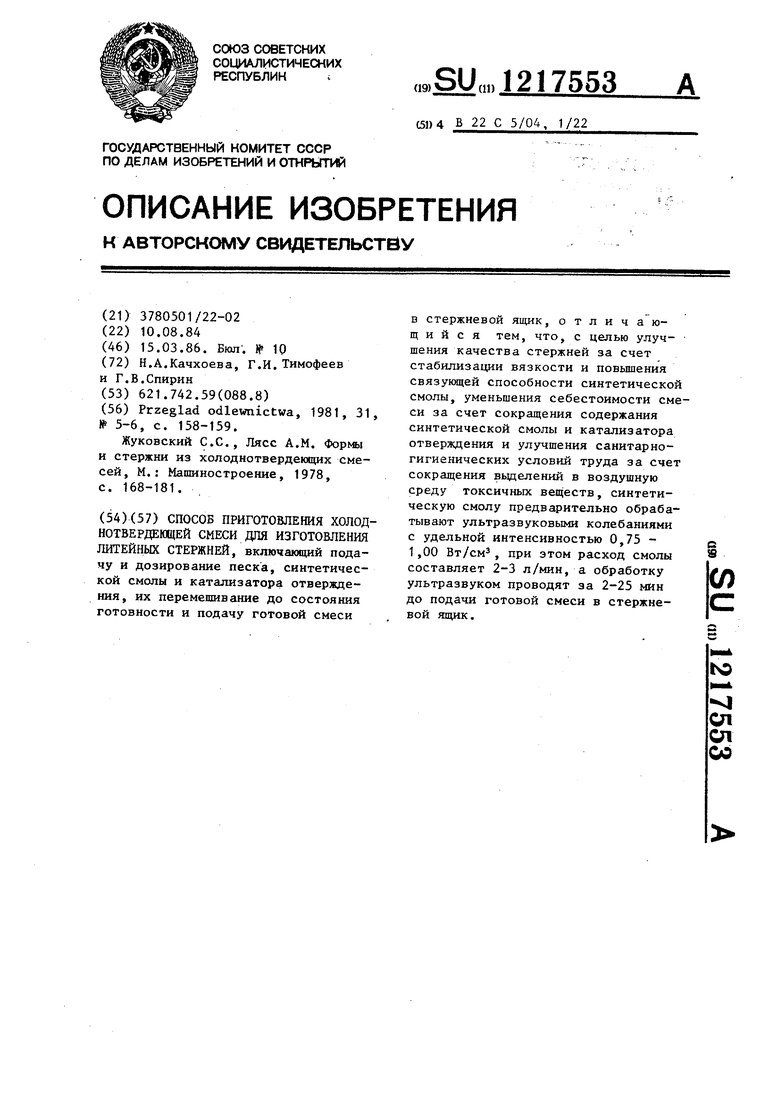

марки СФ-3042 в зависимости от ее величины до обработки, на фиг, 2 - зависимость эффективной вязкости смолы СФ-3042 от времени ультразву5 ковой обработки при удельной интенсивности колебаний порядка 0,30- 1 ,50 Вт/см и расхода потока смолы 1,0-6,0 л/мин; на фиг, 3 - зависимость условной вязкости смолы, об10 работанной в УЗ-поле от времени после выключения УЗ колебаний.

Из графика (фиг, 1) видно, что если ТУ допускают верхний предел значения вязкости до 150 с, то в ре15 зультате ультразвуковой обработки в качестве связующего может использоваться смола, загустевшая до 700- 750 с (по ВЗ-4) , т,е, смола, условная вязкость которой в 5 раз вьше

20 допустимого предела.

Из графика (фиг, 2) видно, что оптимальным является расход смолы в пределах 2-3 л/мин. При других расходах (выше и ниже указанного

25 предела) эффект ультразвукового

воздействия заметно снижается. Нижний предел удельной интенсивности, при котором эффективно влияние ультразвука, составляет 0,75Вт/см,

30 а увеличение интенсивности вьш1е 1 Вт/см экономически не целесообразно: расход электроэнергии увеличивается без заметного влияния на изменение вязкости.

Из графика (фиг, 3) видно, что через 25-30 мин вязкость хотя и остается ниже исходной (| J , но возрастает на 10-15% по сравнению с вязкостью, полученной в результате

,,, УЗ-обработки (значение, соответствующее началу графика),

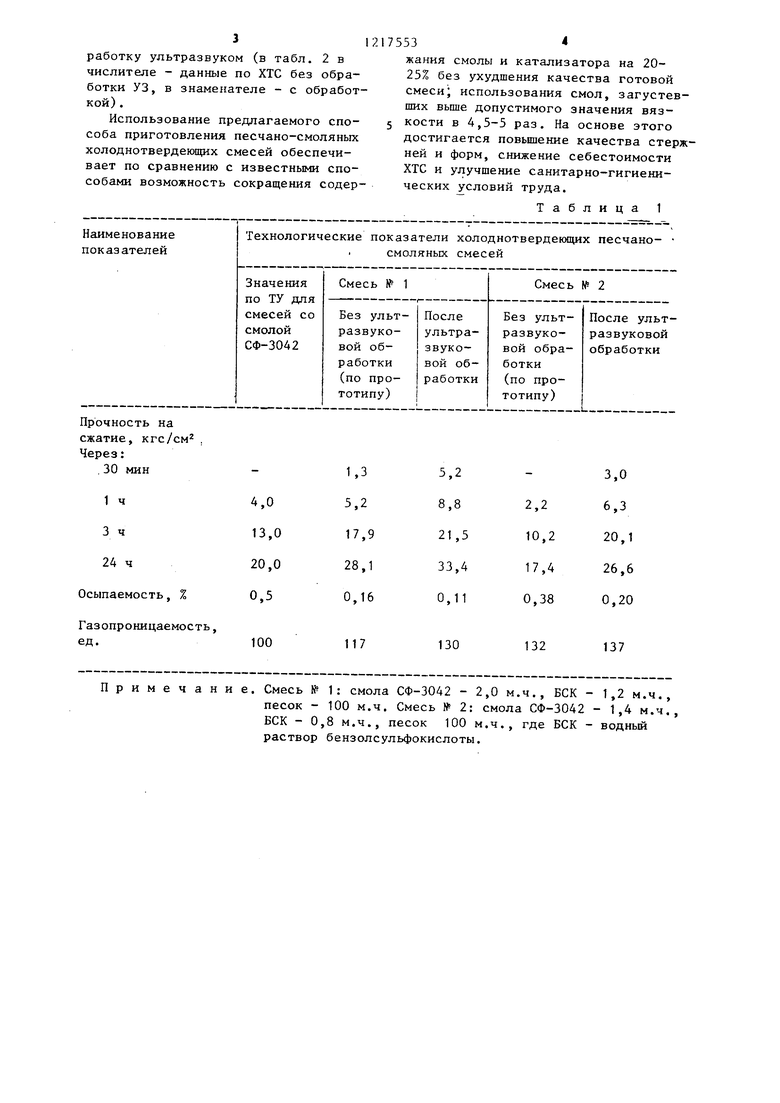

В табл. 1 приведены данные, иллюстрирующие влияние ультразвуковой активации смолы СФ-3042 на прочностные характеристики ХТС, а также подтверждающие возможность снижения содержания смолы и катализатора от- без ухудшения качества готовой смеси,

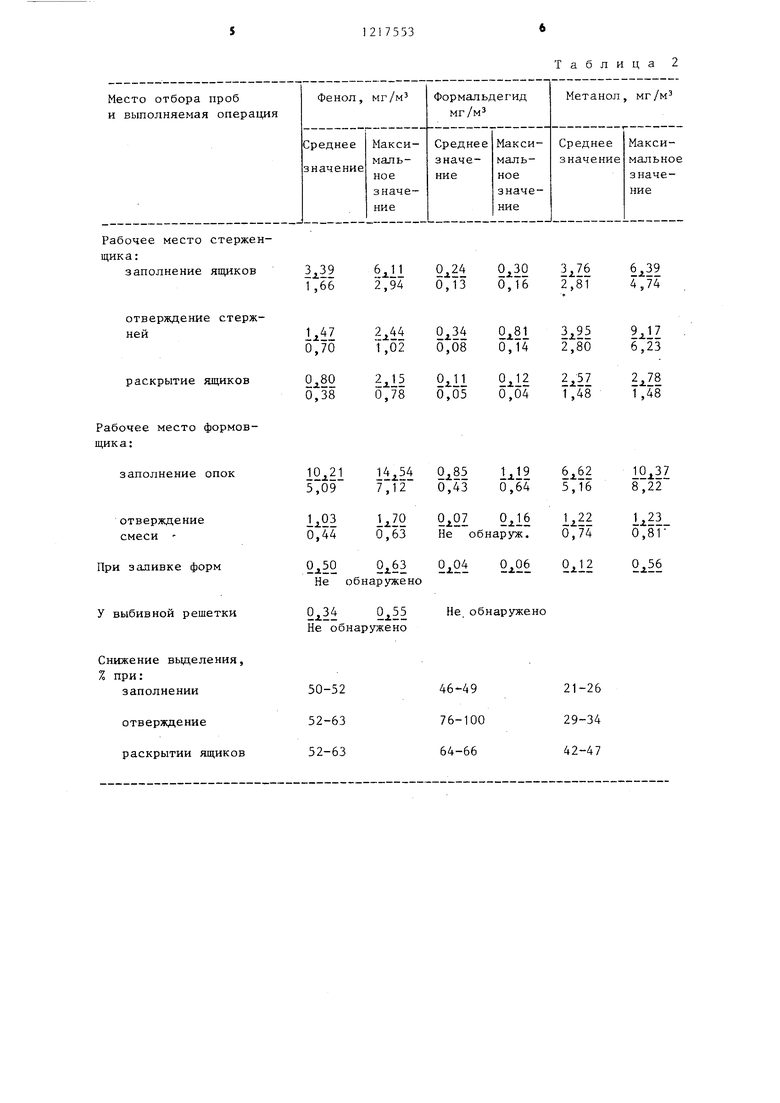

5 В табл, 2 показаны результаты замеров выделения вредных веществ на различных рабочих местах в случае применения обьиной ХТС (по прототипу) И ХТС, смола которой подвергает5- ся ультразвуковой обработке.

Данные табл. 2 подтверждают факт заметного снижения вредных веществ в случае, когда смола проходит об35

4)

работку ультразвуком (в табл. 2 в числителе - данные по ХТС без обработки УЗ, в знаменателе - с обработ кой) .

Использование предлагаемого способа приготовления песчано-смоляных холоднотвердеющих смесей обеспечивает по сравнению с известнь&ш способами возможность сокращения содер

Примечание. Смесь № 1: смола СФ-3042 - 2,0 м.ч., БСК - 1,2 м.ч.,

песок - 100 м.ч. Смесь № 2: смола СФ-3042 - 1,4 м.ч., БСК - 0,8 М.Ч., песок 100 м.ч., где БСК - водньй раствор бензолсульфокислоты.

217553

жания смолы и катализатора на 20- 25% без ухудшения качества готовой смеси; использования смол, загустевших вьш1е допустимого значения вяз- 5 кости в 4,5-5 раз. На основе этого достигается повышение качества стержней и форм, снижение себестоимости ХТС и улучшение санитарно-гигиенических условий труда.

Таблица 1

Рабочее место стерженщика:

Таблица 2

«

XI.1

45678 Партия смолы

Фиг.1

00

i 2 3 4 5 Время offpa omffUyffi H.

3 2 r,5 1,г Pacjfod cMo/fb/, .

Фаг. 2

1,0

I

J5

G

I

I

т т

100 90 80 70 60

50

30

го

10

7о--В5с

2 6 8 т 12 1 16 18 20 22 24 26 28 JO J2 J4

время после УЗ o paffofn/fU.Mvf. (риг. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления отвердителя для изготовления литейных стержней и форм из холоднотвердеющих песчано-смоляных смесей | 1983 |

|

SU1088861A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ | 2001 |

|

RU2229488C2 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм | 1981 |

|

SU980919A1 |

| Холоднотвердеющая смесь для литейных форм и стержней | 1984 |

|

SU1225672A1 |

| Связующее для изготовления литейных стержней и форм,отверждаемых в холодной оснастке | 1980 |

|

SU959889A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ | 1993 |

|

RU2038891C1 |

| Способ приготовления смеси для изготовления литейных стержней и форм | 1983 |

|

SU1093383A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| Плакированная смесь для получения холоднотвердеющих смесей при изготовлении литейных стержней и форм | 1981 |

|

SU996050A1 |

| Комплексный отвердитель для изготовления литейных стержней и форм из песчано-смоляных холоднотвердеющих смесей | 1988 |

|

SU1533808A1 |

Редактор И.Касарда

Заказ 1036/15Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

Составитель С,Тепляков

Техред М.Надь Корректор С. Шекмар

| Przeglad odlewnictwa, 1981, 31, № 5-6, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Жуковский с.с., Лясс A.M | |||

| Форм и стержни из холоднотвердеющих смесей, М | |||

| : Машиностроение, 1978, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-10—Подача