Изобретение отрюснтся к порошковой металлургии, в частности к калиброванию- спеченных заготовок, и может быть использовано при получении изделий сложной ,

Цель изобретения расширение . технологических возможностей пресс- формы.

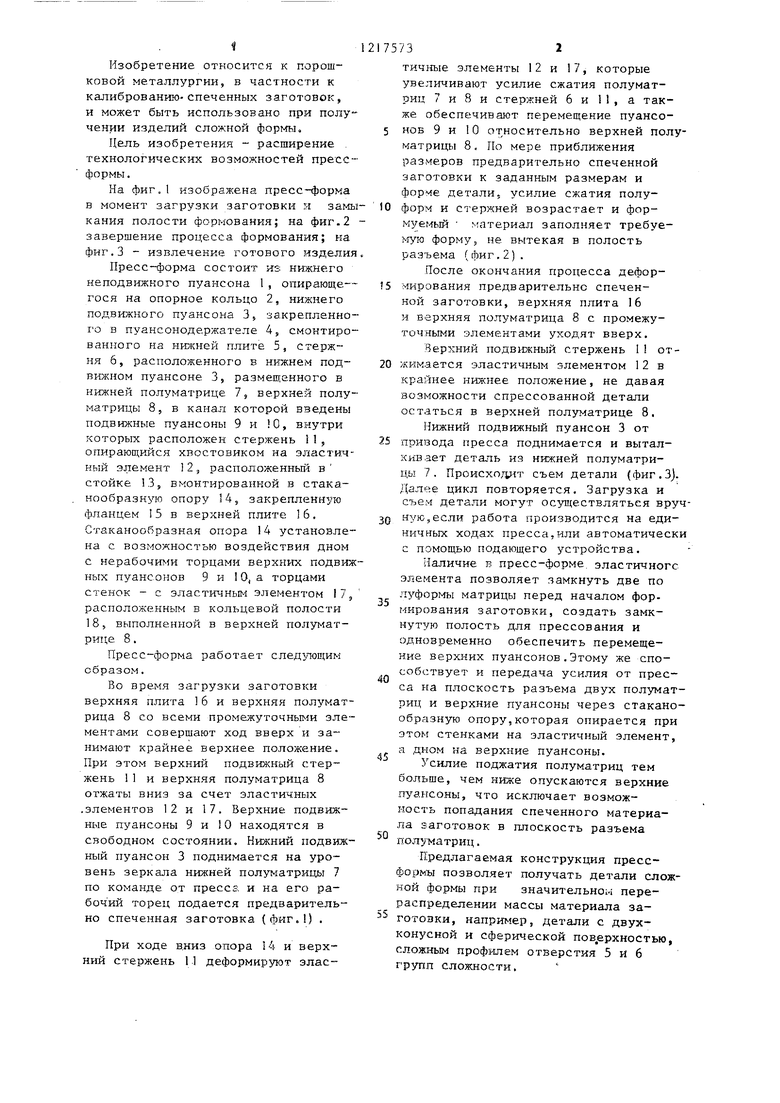

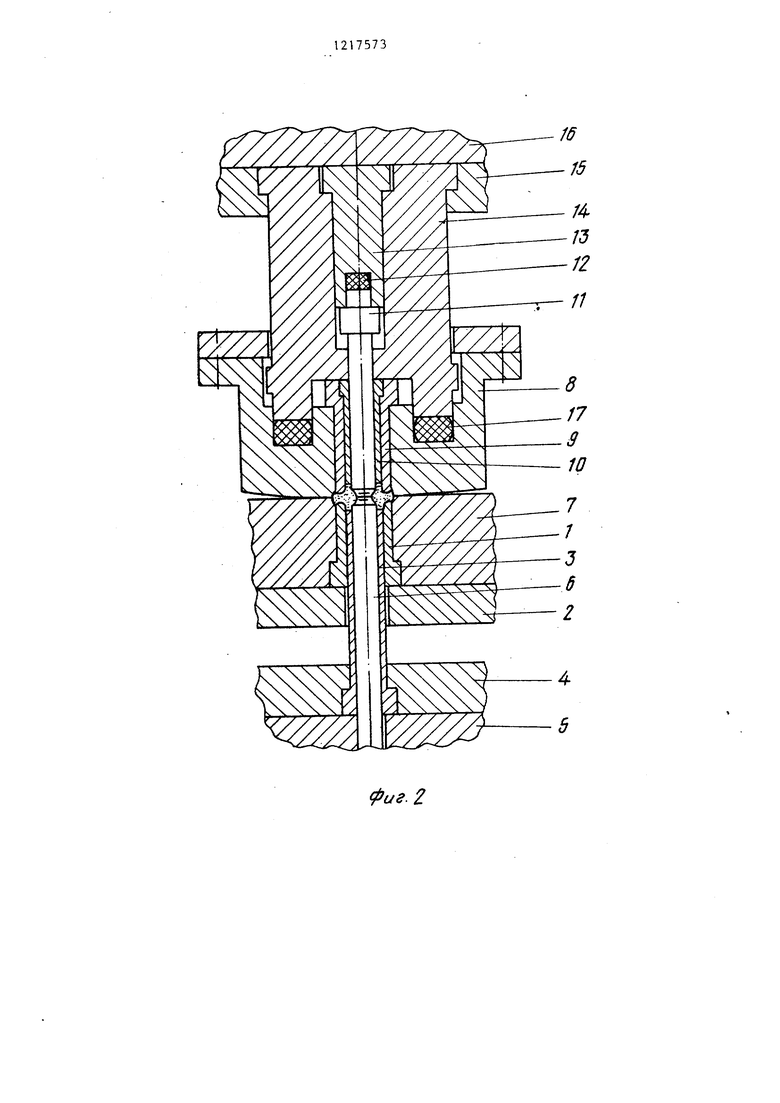

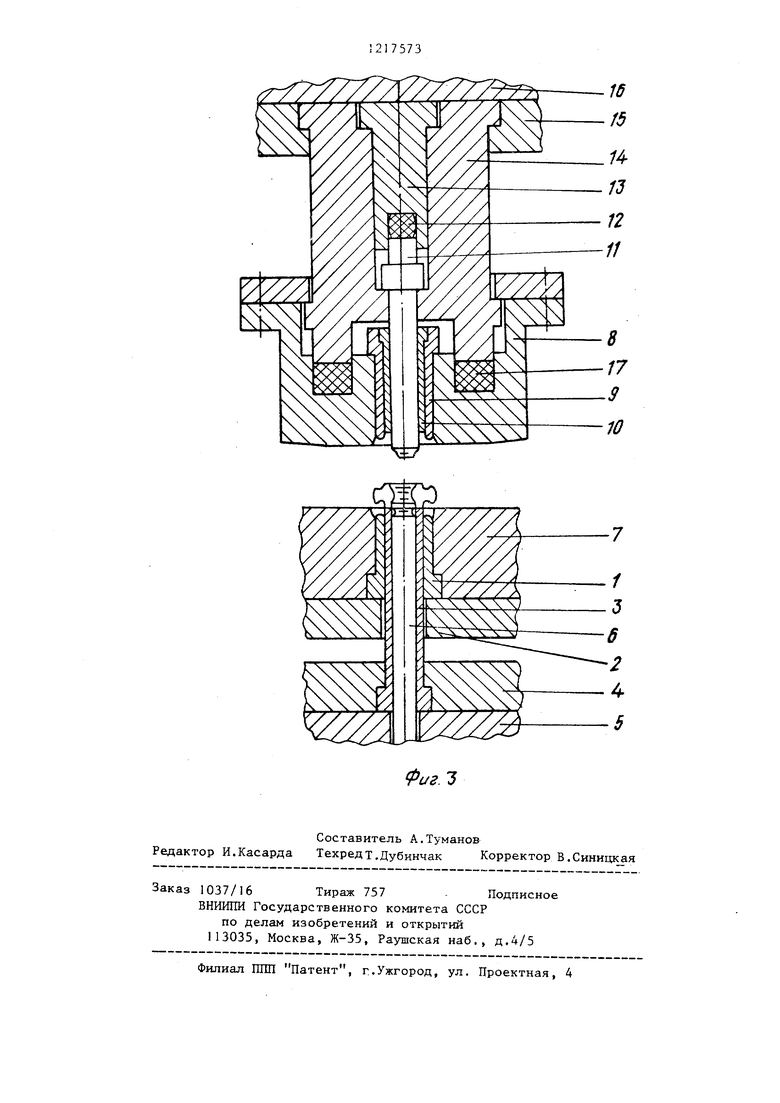

На фиг.1 изображена пресс-форма в момент загрузки заготовки и замы кания полости формования; на фиг.2 завершение процесса формования; на фиг.3 - извлечение готового изделия

Пресс-форма состоит из нижнего неподвижного пуансона 1, опирающе- гося на опорное кольцо 2, нижнего подвижного пуансона 3, закрепленного в пуансонодержателе 4, смонтированного на нижней плите 5, стержня 6, расположенного в нижнем подвижном пуансоне 3, размещенного в нижней полуматрице 7, верхней полуматрицы 8, в канал которой введены подвижные пуансоны 9 и 0, внутри которых расположен стержень i1, опирающийся хвостовиком на эластичный элемент 12, расположенньш в стойке 3, вмонтированной в стака- нообразную опору 14, закрепленнзгта фланцем I5 в верхней плите 16. Стаканообразная опора 14 установлена с возможностью воздействия дном с нерабочими торцами верхнюс подвижных пуансонов 9 и О, а торцами стенок - с эластичным элементом 17 расположенным в кольцевой полости 18, выполненной в верхней полуматрице 8.

Пресс-форма работает следующим образом.

Во время загрузки заготовки верхняя плита 16 и верхняя полуматрица 8 со всеми промежуточными элементами совершают ход вверх и занимают крайнее верхнее положение. При этом верхний подвижный стержень 1 и верхняя полуматрица 8 отжаты вниз за счет эластичных .элементов 12 и 17. Верхние подвижные пуансоны 9 и 10 находятся в свободном состоянии. Нижний подвижный пуансон 3 поднимается на уровень зеркала нижней полуматрицы 7 по команде от npeccs. и на его ра- боч ий торец подается предварительно спеченная заготовка (фиг«) .

При ходе в.низ опора 14 и верхний стержень 11 деформирупэт элас

10

5

20

25

2175732

тичные элементы 12 и 17, которые увеличивают усилие сжатия полуматриц 7 и 8 и стержней 6 и 11, а также обеспечивают перемещение пуансо- 5 нов 9 и 10 относительно верхней полуматрицы 8. По мере приближения размеров предварительно спеченной заготовки к заданным размерам и форме детали, усилие сжатия полуформ и стержней возрастает и формуемый материал заполняет требуемую форму, не вытекая в полость разъема (фиг.2).

После окончания процесса деформирования предварительно спеченной заготовки, верхняя плита 16 и верхняя полуматрица 8 с промежуточными элементами уходят вверх.

Верхний подвижный стержень 11 отжимается эластичным злементом 12 в крайнее нижнее положение, не давая возможности спрессованной детали остаться в верхней полуматрице 8.

Нижний подвижный пуансон 3 от привода пресса поднимается и выталкивает деталь из нижней полуматрицы 7. Происходит съем детали (фиг.З). Далее цикл повторяется. Загрузка и съем детали могут осуществляться вручную, если работа производится на единичных ходах пресса.или автоматически с помощью подающего устройства.

Наличие в пресс-форме, эластичного элемента позволяет замкнуть две по луформы матрицы перед началом формирования заготовки, создать замкнутую полость для прессования и одновременно обеспечить перемещение верхних пуансонов.Этому же способствует и передача усилия от пресса на плоскость разъема двух полуматриц и верхние пуансоны через стакано- образную опору,которая опирается при этом стенками на эластичный элемент, а дном на верхние пуансоны.

З силие поджатия полуматриц тем больше, чем ниже опускаются верхние пл ансоны, что исключает возможность попадания спеченного материала заготовок в плоскость разъема полз/-матриц.

Предлагаемая конструкция пресс- форгчы позволяет получать детали сложной формы при значительной перераспределении массы материала заготовки, например, детали с двух- конусной и сферической пов,ерхностью, сложным проф1-шем отверстия 5 И 6 групп сложности.

30

35

40

45

50

55

риг.2

/7/77777:

Фие. 1

.

16

Составитель А.Туманов Редактор И.Касарда Техред т,Дубинчак Корректор В.Синицкая

1037/16 Тираж 757 - Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул. Проектная, 4

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования порошков | 1982 |

|

SU1044429A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| Штамп для раздачи полых деталей | 1981 |

|

SU1068200A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ЗАГОТОВОК | 1989 |

|

RU1617748C |

| Радомысельский И.Д | |||

| и др | |||

| Пресс-формь для порошковой металлургии | |||

| Киев: Техника, 970, C.J42 | |||

| Радомысельский И.Д | |||

| и др | |||

| ПреСс-формы для порошковой металлургии, киев: Техника, 1970, с.149-150. |

Авторы

Даты

1986-03-15—Публикация

1984-08-06—Подача