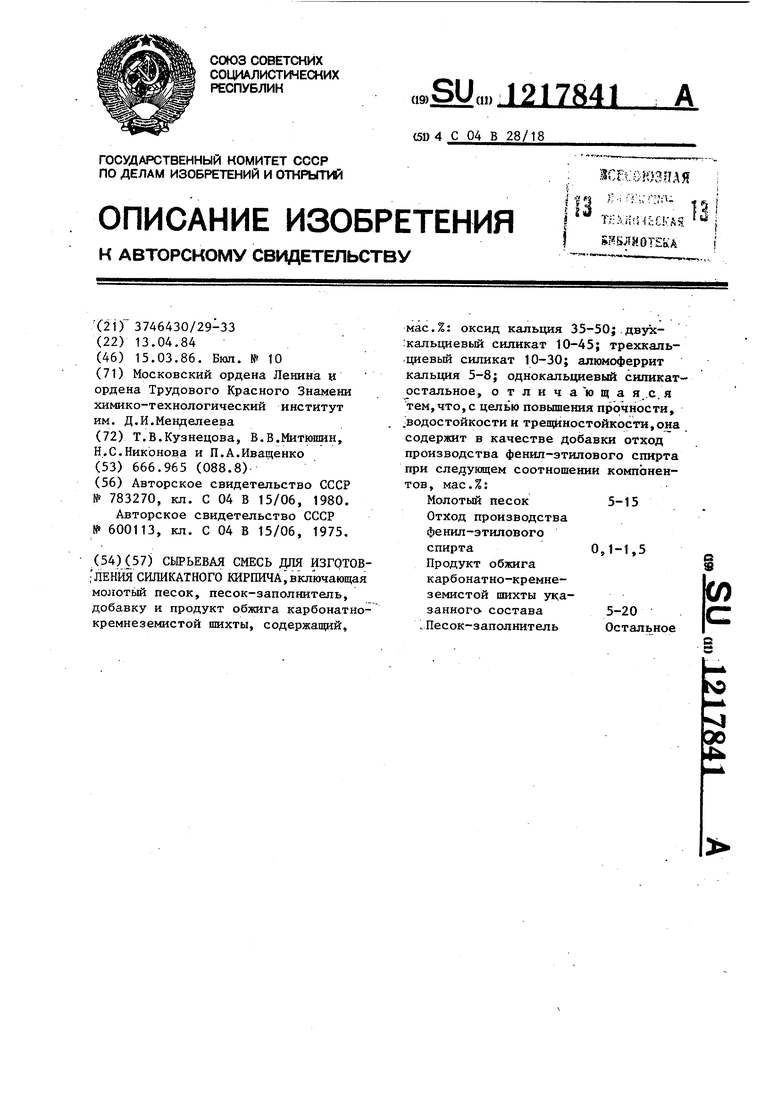

Изобретение относится к промьпп- ленности строительных материалов и может быть использовано при изготовлении силикатного кирпича.

Целью изобретения является повышение прочности, водостойкости и трещиностойкости.

Отход производства фенилэтилового спирта представляет собой гомогенньй tхорошо размальшаемьй гранулированный материал с размером гранул 0,8-1 мм и имеет следующий состав, вес.%: алюминат натрия 55-67; хлорид натрия 15-20; карбонат натрия 15-20 и едкий натрий 3-5.

В качестве песка-заполнителя используют отход обогащения молибденовых руд, представляющий собой мелко- зернистьй (модуль крупности 1,1) малокварцевый песок, содержащий 50- 60 процентов угловатоокатанных зерен полевых шпатов (альбит, ортоклаз, олигоклаз), 30-40 процентов.кварца и остальное роговая обмазка, слюда, рудЯые минералы, при следующем химическом составе, мас.%: SiOj 66-70; AljO, 13-15; , 4-5; CaO 2-4; MgO 1-2; 3,5-5; 3-4; SO, 2-3; FeO 1-2; п.п.п. 1-1,5.

Кроме того, сырьевая смесь может содержать в качестве песка-заполнителя кварцевые полевошпатовые и квар- цевополевошпатовые пески.В качестве тонкомолотого песка используют вскрьшную породу, которая представляет собой жильньй кварцит,химический состав которого,мае.%:SiOg 90-98;

.FejO, 0,5-1; FeO 0,5-1; CaO 0,5-1;

jAI-iO, i-2; MgO 0, 5-1; SO, 0,1-0,2;

SiO.

CaO

,

.10-30

35-60

2-5

0-20

40-56

0-5

При гидролизе добавка вьзделяет в жидкую фазу камня щелочь , ускоряю- щую процесс взаимодействия составля- ;ющих продукта обжига и кварцевой ;составляющей вскрьш1ной породы и песка-заполнителя - отхода обогащения молибденовых руд за счет увеличения скорости растворения и перехода в жидкую фазу камня SiO-i (так как процесс растворения SiO2 является лими

Na20 0,1-0,5,

П.П.П.

KjO 0,1-0,5; 0,01-0,05.

Продукт обжига карбонатно-крем- неземистой шихты, получаемьй во вращающейся печи с двухсторонним питанием печи при температуре обжига 1100-1200 С и времени нахождения материала в пени 1-2,5 ч.(в зависимости от разйера печи), имеет следующий минералогический состав, мае.%:.

Двухкальциевьй силикат 10-45 Оксид кальция 35-50 Высокоосновный силикат кальция10-30

Алюмоферритная фаза 5-8 Прочие Минералы Остальное причем прочие минералы, %

CaO-SiOj80-89

СаСО,. 10-15

при следующем химическом составе продукта обжига, мас,%: Si02 18-28; СаО 64-74; MgO 1,5-2; 3,5-4,5; Fe О, 1,5-2,5, прочие остальное. Состав сырьевой шихты для получения продукта обжига расчитывают и готовят по химическому составу исходных компонентов, например опоки и мела, исходя из гидравлического модуля т.

та

СаО

SiO.

Al20, +

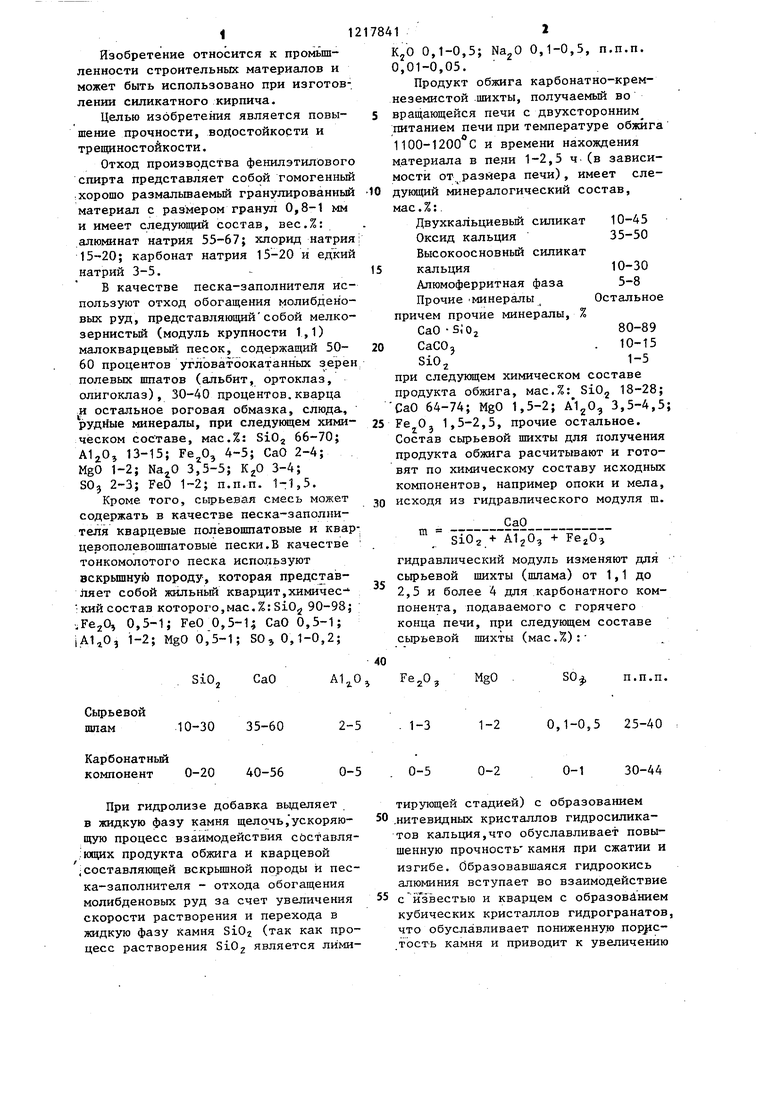

гидравлический модуль изменяют для сьфьевой шихты (шлама) от 1,1 до 2,5 и более 4 для карбонатного компонента, подаваемого с горячего конца печи, при следующем составе сырьевой шихты (мас.%):Fe,0,

MgO

SO,

п.п.п.

1-3

1-2

0,1-0,5 25-40

0-5

0-2

0-1

30-44

тирующей стадией) с образованием 50 .нитевидных кристаллов гидросиликатов кальция,что обуславливает повышенную прочность камня при сжатии и изгибе. Образовавшаяся гидроокись алюминия вступает во взаимодействие с й звестью и кварцем с образованием кубических кристаллов гидрогранатов что обуславливает пониженную поррс- тость камня и приводит к увеличению

55

прочности, водостойкости и морозостойкости. Кристаллизация гидрогра- натов кальция, происходит в начальный период гидротермальной обработки, что способствует устранению эффекта растрескивания приiпережоге.извести в продукте обжига. Карбонатньш ион взаимодействует с известью с образованием карбоната кальция, которьш также упрочняет и уплотняет камень, при этом поры в камне лежат в оптимальном интервале - ;1000 А, что позволяет получать камень с пониженной водопотребностью и повышенной водостойкостью.. -

Сырьевую смесь получают следующим образом.

217841

Тщательно перемешивают сырьевую смесь и увлажняют (влажность ). Прессуют методом полусухого прессования образцы-цилиндры диаметром и 5 высотой 42 мм при давлении.прессования 20 МПа. Прессованные образцы пропаривают в пропарочной камере ПО режиму: подъем давления пара до О,1 МПа и температуры до 95 С - 1 ч.

вьвдержка при давлении 0,1 bffla и температуре 95°С - 8 ч, охлаждение - 1 ч. Затем образцы-цилиндры испытывают на прочность при сжат.ии, водостойкость и морозостойкость, а также

подвергают внешнему осмотру.

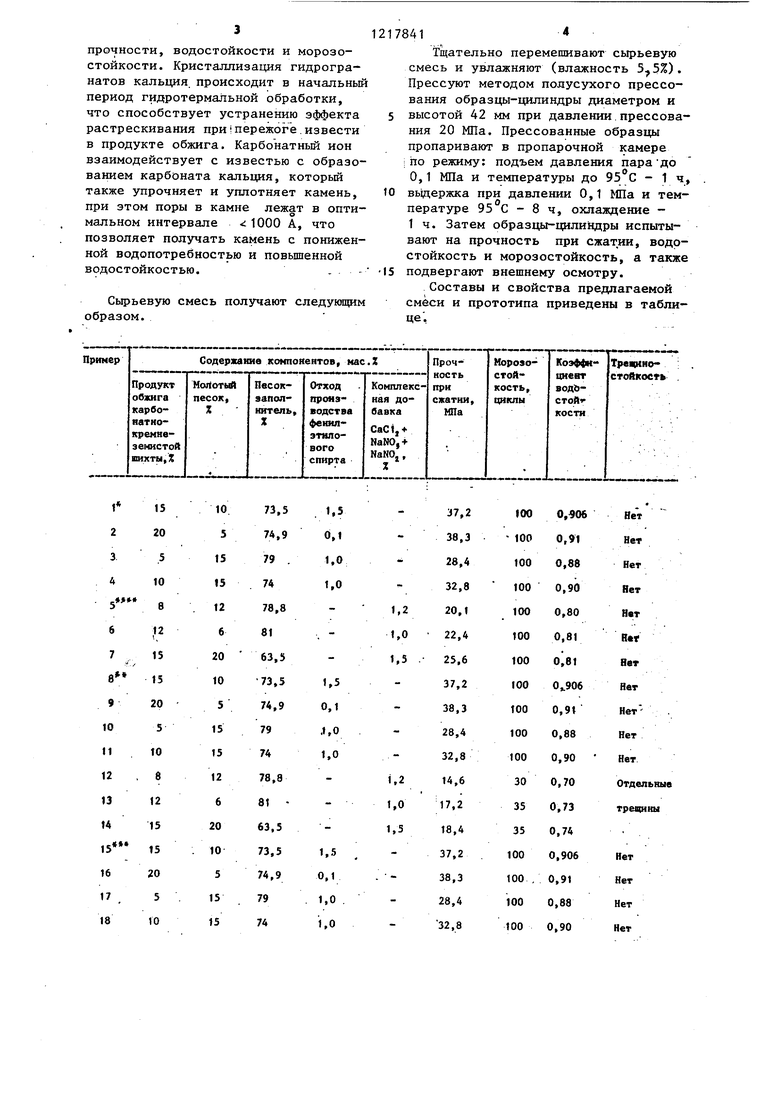

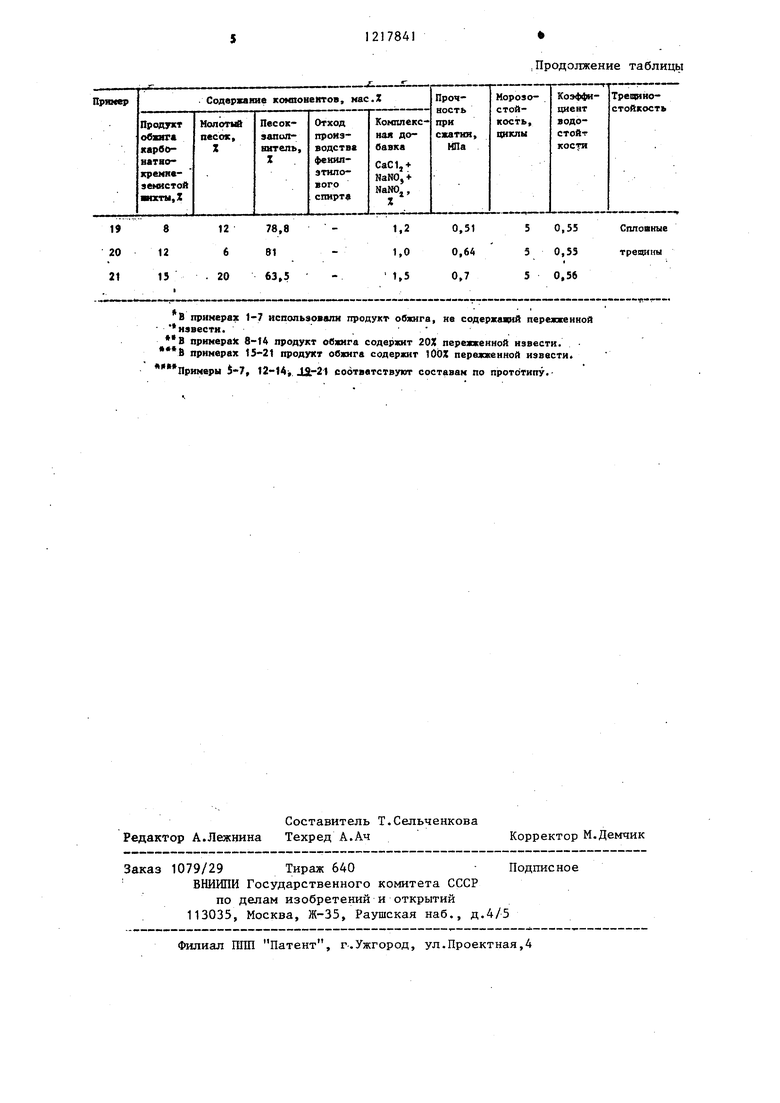

Составы и свойства предлагаемой смеси и прототипа приведены в таблице ,

В примерах 1-7 использовали продукт обжига, не содеркавдй пережженной

извести.

« «Р П вРа 8-t4 продукт овжига содержит 20% пережженной извести. В примерах 15-21 продукт овжига содержит ООЯ пережженной извести. Примеры 5-7, 12-14 J5r21 соответствуют составам по прототипу.

Составитель Т.Сельченкова Редактор А.Лежнина Техред А.Ач

1079/29Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул.Проектная,4

,Продолжение таблицы

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217842A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| Вяжущее | 1980 |

|

SU903336A1 |

| СМЕСЬ ДЛЯ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100615C1 |

| Способ обработки заполнителя | 1986 |

|

SU1375608A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1992 |

|

RU2046770C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА И СПОСОБ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА | 2011 |

|

RU2494990C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| ВЯЖУЩЕЕ ШЛАКОВОЕ | 2010 |

|

RU2448063C2 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU783270A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1975 |

|

SU600113A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-03-15—Публикация

1984-04-13—Подача