До сего времени технологический процесс изготовления безламельных электродов щелочных аккумуляторов осуществлялся путем прессования в ручных пресс-формах.

Сущность изобретения заключается в автоматизации прессования металло-керамической основы электродов, что ведет к повышению производительности труда и снижению стоимости аккумуляторов.

С этой целью в описываемом автомате применен прерывисто вращающийся стол для подачи к прессу активной массы с токоотводной сеткой, на периферии которого размеп1.ены подвижные бункеры предварительного и окончательного заполнения матрицы порошком, а также механизмы выдачи токоотводной сетки, контроля сетки в матрице и выталкивания готового электрода. Согласно изобретению, быть применены пневматический привод для управления прессом, распределительный вал для управления всеми клапанами пневматической, системы и цилиндрическая кассета с гнездами для радиального размеП1,ения сеток, вращение которой синхронизировано с вращением стола.

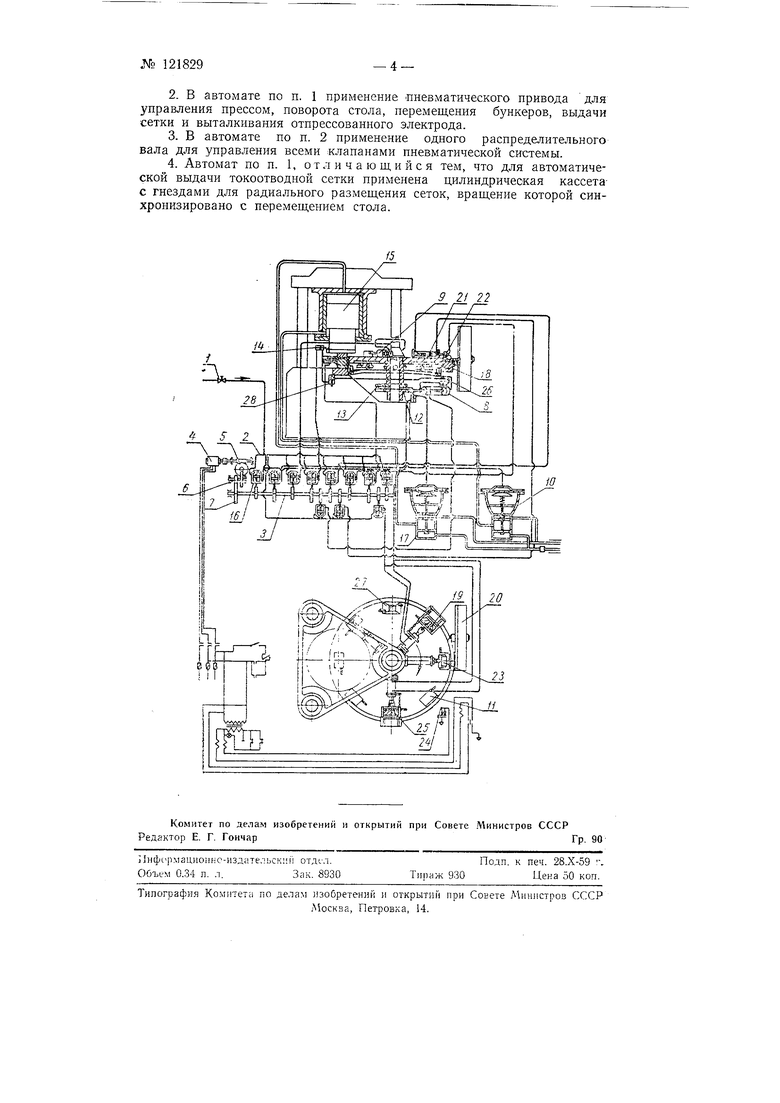

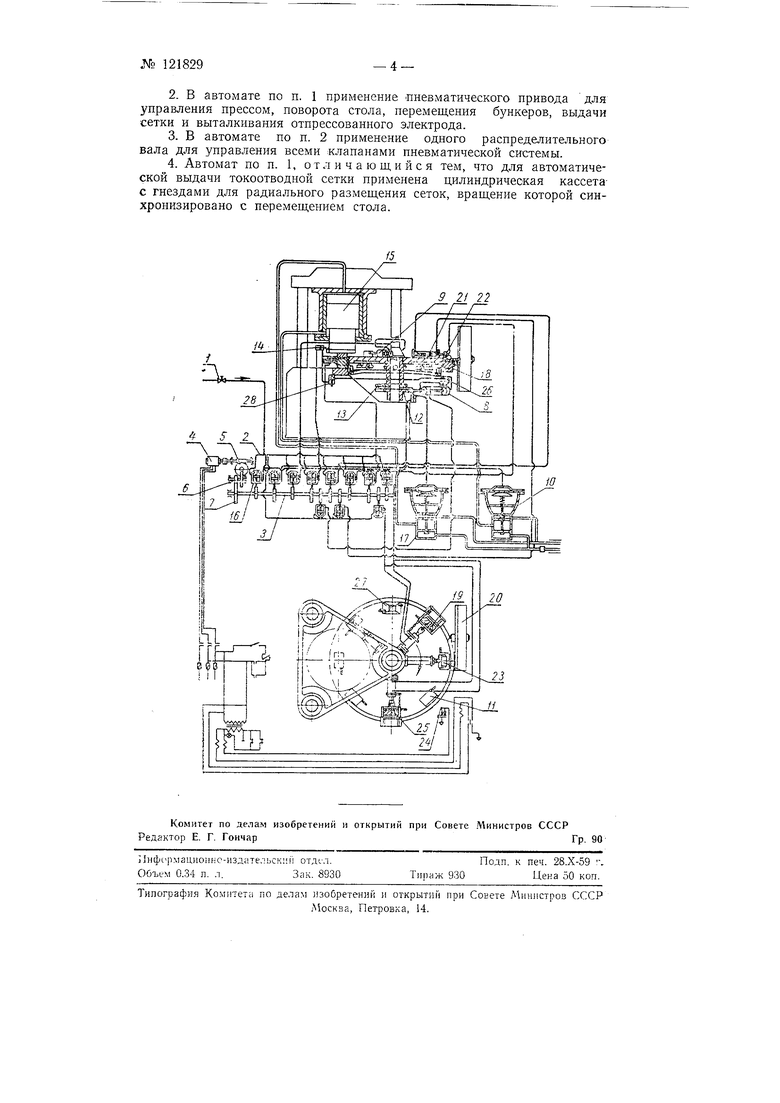

На чертеже изображена кинемат 1ческая схема описываемого автомата.

Как видно из указанной схемы, сжатыГг воздух поступает по трубопроводу / в клапанную коробку дистр;1бутора 2, который имеет распределительный кулачковый вал 3 с приводом от электродвигателя 4 через двухступенчатый червячный редуктор 5 и зубчатую пару в и 7. При вращении вала 3 кулачки, имеющие смещение один по отнощению к другому, открывают заданный клапан, обеспечивая тем самым подачу сжатого воздуха в рабочую зону. Сжатый воздух, попадая в зону пнев.моцилиндров 8 9 или сервоклапана 10 совершает работу, по окончании которой происходит закрытие клапана. При движении рабочего органа в обратную сторону воздух, который был заперт в системе, перепускается через клапан в атмосферу.

№ 121829- 2 -

Поворотный стол // автомата получает периодическое вращение от пневмоцилиндра 8 при помощи храпового устройства. При открытии клапана подачи воздуха в правую полость Т певмоцилипдра 8 шотк, перемещаясь, передвигает собачку храпового устройства, устаиовлепную на кронштейне 12, враи ающемся вокруг центральной колонны пресса, и перемещает храповое колесо 13 закрепленное на ступице поворотного стола.

Передвинув стол па одну позицию, поршня включает блокировочный клапан 14, дающий возможность воздух пройти в сервоклапан. В таком положении шток находится до тех пор, пока плунжер 15 не начнет движение вверх, после чего шток перемещается слева направо, переводя храповое устройство в зацепление со следующим зубом храповото колеса; затем цикл повторяется. В момент окончания перемещения стола вступает в работу фиксирующее устройство, расположенное на периферии поворотного стола (па схеме не показано). Плунжер фиксатора под воздействием пружины входит в зацеп;1еиие с гнездом и устанавливает поворотпый стол неподвижно, в строго заданном положении. Для возможности дальнейшего неремеи1. стола фиксатор выходит из гнезда под воздействием плунжера, который получает сжатый воздух.

В момент- остановки стола нг1Ж1 1п 1 пуансон матрицы, установленный под прессование, сходит с копира и находится на станине гидравлического пресса. Открывается клапан 16 прессования, воздух попадает через блок-клапан в верхнюю полость сервок.чапана /7, прогибает мембрану и, опуская шток сервоклапана, открывает гнездо подачи силовой гидравлики из сети в верхнюю зону поршня гидропресса; происходит опускание поршня. Пуг.нсои входит в aтpицy, и происходит прессование изделия под давление.м. Ход поршня выбран таким образом, чтобы прессуемое изделие получило расчетное давление, регулируемое перепускным клапаном. По окончании прессо15ания клапан 16 подачп воздуха к сервокла.паиу 17 закрывается.

По описанной схеме работает система подъема поршня. Подходя в крайнее верхнее положетпге, шток открывает блокируюн1,ий клапан 14, что позволяет получнть нитание сжатым воздухом цилиндру 8 поворота стола. В матрицы стола установлены нижние пуансоны, в основание которых вмонтирован ролик. Под воздействием пружины ролик прижат к поверхпости копира, устаповле1 иого на станине автомата. Перемещ.аясь, Н11жиий пуансон 18 прн1гнмает положегн-ге, заданное кривой копира. Так, подходя к позшли;; пе;)вой дозирювкн, пуансон 18 опускается па заданную 1,ел;;чииу ниже уровня стола, что дает возможность осун,ествить при noNioiui персмещаюпдетося бункера 19 объемную дозировку активной массы.

В момент перемегцення стола бункер 19 )ован от двил-сущейся плоскости поворотного стола, в момент остановки стола сжатый воздух поступает в правую золу цилиндра перемеи1ення бункера, шток движется справа налево и устана.влпваст бункер над местом загрузки. Имеющийся в бункере ворошитель получает врапшпие при перекатывании установленной на валу звездочки по натянутой между iCpoHштейном и цилнидром цени. Бункер движется по установленным направляющим.

Матрицы загружагот активной массой, бункер, под воздействием щтока цилиндра, перемещается в первоначальное положение (в периферии стола) нож, установленный в задней стенке бункера, разравнивает загруженную массу по уровню стола, тем самым обеспечивая заполнение установленного объема по уровню нижнего пуансона 18. При дальнейщем перемещении нижний пуансон опускается вниз. В момент загрузки сетки появляется свободная зона для ее укладки в матрищ. На периферии поворотного стола 11 установлено восемь спиральных полос, представляющих собой восьмизаходный червяк. В зацепленне с указанными полосами входлг зубья кассеты 20. При повороте стола на 1/8 оборота, т. е. на одну позицию, кассета, установленная на неподвижной оси, также поворачивается на одну позицню, транспортируя уложенную в специальное гнездо сетку над плоскостью поворотного стола. В цилиндре подачи сетки 21 поршень движется к кассете; в это время в нижнюю часть плунжера подъема ролика 22 подается сжатый воздух, плунжер поднимает )ез П{овьп 1 ролпк 23 подачи сетки. В таком положении ролик свободно вносится в гнездо кассеты над сеткой, после чего подача воздуха прекрап1ается и под воздействием пружипь ролик прижимается к сетке. Поршень цилиндра подачи сетки 21 движется справа налево, увлекая за собой сетку по плоскости стола к гнезду .матрицы. При подходе к гнезду матрицы сетка под воздействие.м подпружиненного ролика опускается в матрицу на первую дозу активной .массы. После окончания укладки воздух вновь подается в плунжер подъема ролика 22, что обеспечивает подъем ролика и удерживает его в верхнем положении при перемешении стола.

Наличие уложенной сетки в гнезде матрицы контролируется системой блокировки. Упор, установленный на плоскости стола, переключает конечный выключатель К.В, после чего срабатывает электро.магннт ЭМ, и ш.уп 24 опускается в зону матрицы. Если сетка у.южена, цепь через реле PZ замкнута и цикл работы автомата продолжается. При отсутствии сетки цепь размыкается, электродвигатель 4 выключается и автомат останавливается, о чем сообщает сигнальная лампочка СЛ.

дальнейшего пуска авто.1ата необходимо в гнездо сетку электрода СЭ. Вторая дозировка 25 производится так же. как первая. Заполненная матрица подается под прессовапие.

После прессования ролик нижнего пуансона, наезжая на копир .25, поднимает спрессованную пластину за пределы плоскости поворотного стола 11. Цилиндр 9 съема пластииы получает сжатый 150здух в правую полость, и шток, -перемещаясь к периферпп стола, снимает имеющи.мся па конце штока специальным устройством спрессованную пластину и трансиортирует ее к периферии поворотного стола, откуда готовая пластина по склизу опускается в устаиовленн ю елпсость. Одновре.менно со съемом пластины на соседней позиции происходит продувка матрицы 27. Пад плоскостью стола в месте продувкп устанавливается зонд, соединенный с системой вытяжной вентиляции.

В боковые плоскости зонда вмоитированы два насадка, к которым подведен трубопровод сжатого воздуха. Насадки установлены под угло.м к п.лоскости стола, а также под углом к вертикальным плоскостям матрицы, что создает интенсивное завихрение. Частички активной массы, оставшиеся на матрице, нижнем пуансоне или плоскости стола, вытягш5аются в вытяжную трубу, а в дальнейшем улавливаются ЛОЕИтелем (па схеме не показан) и активная масса может быть использована виовь.

Для возможности регулирования скорости перемещения стола установлен дроссель-клапан 28.

Предмет изобретения

1. Автомат для изгото.зления безламельных электродов щелочных аккумуляторов путем прессования, о т л и ч а ю ш и и с я тем, что, с целью повышения произзодительиости. для подачи активной массы с токоотводной сеткой к прессу применен прерывисто вращающийся стол, на периферии которого размещены подвижный- бункер предварительного заполнения матрицы порошком, механизм выдачи токоотводной сетки, механизм контроля наличия сетки в матрице, подвижный бункер окончательного заполнения матрицы порошком и механизм выталкивания отпрессованного электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления безламельных электродов щелочных аккумуляторов | 1960 |

|

SU134297A1 |

| Станок для дробления рогокопытного сырья | 1957 |

|

SU119791A1 |

| Таблетирующее устройство к прессу для производства пластических изделий | 1958 |

|

SU119676A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1969 |

|

SU247048A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И РОТОРНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013208C1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| Автоматическая линия для изготовления изделий из порошковых материалов | 1989 |

|

SU1733250A1 |

| Автомат для изготовления биполярных электродов химического источника тока | 1980 |

|

SU877654A1 |

Авторы

Даты

1959-01-01—Публикация

1958-10-20—Подача